迷宫式往复压缩机活塞杆导向支承系的稳定性分析

2014-04-21董新宇张士永王世杰

董新宇, 张士永, 王世杰

(1.沈阳工业大学,沈阳110870;2.沈阳远大压缩机股份有限公司,沈阳 110027)

0 引言

迷宫式往复压缩机是一种非接触式的无润滑的立式往复式压缩机,在其活塞的运动方向增加了导向轴承支承部件,通过十字头、导向轴承和活塞部件精密配合确保活塞杆的精确定心。活塞杆作为往复压缩机的核心运动构件之一,它的安全平稳运行至关重要。因此,合理设计导向轴承系统,对提高活塞杆稳定性十分重要。

国外针对迷宫式往复压缩机活塞杆的研究很少报道,对于卧式往复式压缩机活塞杆的研究相对较多[1-2]。国内针对活塞杆的研究涉及到疲劳寿命、稳定性以及断裂问题。如吕文娟等[3]针对6M25-185/31.4A压缩机活塞杆进行改进,在分析断裂原因的基础上,提出活塞杆的改进方案:增大活塞杆两端连接部位直径尺寸,增大刚度,从而有效防止活塞杆刚度不足而产生的塑性屈服变形;刘贤波等[4]针对活塞杆稳定性的校核做了大量工作,分别就尾梁千斤顶、推移千斤顶、护帮千斤顶、插板千斤顶和立柱活塞杆的弯曲稳定性进行了分析,并提出了相应的改进方案。分析指出,虽然以往计算活塞杆弯曲稳定性时通常给的富余量很大,但是往往仅用活塞杆的长度来计算其稳定性,没有考虑活塞杆全部伸出时的总跨度,导致实际应用中经常出现活塞杆弯曲现象发生。以上研究对提高活塞杆稳定性十分有益,但是由于迷宫式往复压缩机与一般类型的活塞式压缩机不同,活塞杆在运动方向增加了导向轴承,对活塞杆振幅有严格限制。为此,本文针对迷宫式往复压缩机活塞杆导向支承系的稳定性进行有限元分析,通过合理设计导向支承达到减小振动和提高活塞杆稳定性的目的。

1 活塞杆有限元模型的构建和加载

1.1 假设

迷宫压缩机主要采用立式结构。在工作中,活塞杆上端连接活塞体,下端连接十字头,中间布有导向轴承,起到导向支承的作用。分析中,将活塞杆简化为一端固支中间简支梁[5]。为了分析方便,将运动坐标系固定在活塞杆上端处。

活塞杆在伸出段与杆身之间通过圆角、斜面或者内凹槽过渡,建模时给予适当简化,一律采用圆角或斜面过渡。活塞杆与活塞体、十字头通过螺母和平键连接,以载荷代替螺纹和键对活塞杆的作用。

1.2 网格划分

由于压缩机活塞杆结构具有对称性,所以首先采用体扫掠的划分方法对其进行网格划分,确保网格大小的规则性和网格分布的均匀性。其次,考虑网格的疏密与计算效率的平衡,对其进行体尺寸的设定。最后对杆身与伸出端的过渡部位进行网格细化,划分后的网格节点数158 576,单元数 32 573。

1.3 载荷的施加与约束条件的确定

活塞杆受到固定的载荷作用主要指气体力、紧固力,此外还有包括往复惯性力和导向轴承支承反力在内的变载荷作用。在分析时,对活塞杆所受载荷与约束条件进行简化,认为活塞杆受到一个轴向的综合活塞杆载荷和导向轴承以及十字头对其产生的位移约束。

导向轴承对活塞杆的支承作用等效转换为活塞杆上受到的圆柱面约束,轴向位移自由,其它方向固定。设活塞杆上端面处x=0,活塞杆中间段杆长1 290 mm,设定导向轴承处于中心位置,则导向轴承上端面横坐标为x=750 mm,支承宽度Width=200 mm。十字头对活塞杆的约束定义为固定约束。温度环境设定为气缸内的工作温度130℃。

2 导向支承的位置和宽度对活塞杆稳定性的影响

2.1 活塞杆模态分析

利用BLOCK LANCZOS方法对活塞杆进行模态分析。取前10阶模态进行研究,并定义前10阶固有频率为输出参数。观察振型可以发现,前10阶模态振形主要发生在活塞杆上端以及导向轴承与十字头之间,主要表现形式为弯曲振动,活塞杆前10阶固有频率见表1。

表1 活塞杆前10阶固有频率 Hz

2.2 活塞杆的谐响应分析

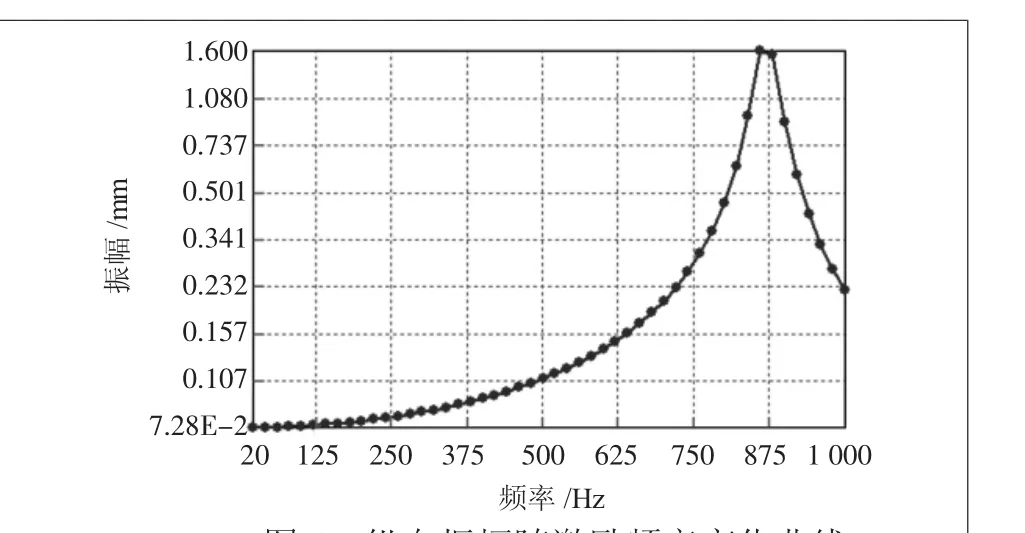

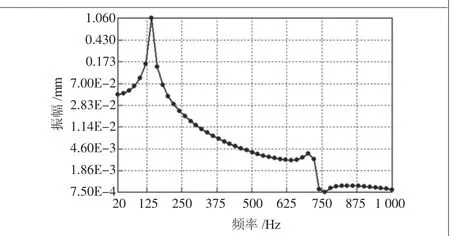

谐响应分析是用来确定结构在承受随时间简谐变化载荷时的稳态响应,其目的是计算出结构在同时处于两种或多种频率下的响应,并得到一些响应值对频率的曲线。由于活塞十字头、导向轴承处的间隙存在以及活塞等零部件加工误差,活塞在实际工作中存在偏心现象,所以活塞杆还受到与轴向活塞力相同周期的侧向激励载荷,该载荷的大小取决于活塞的偏心程度和两侧气体压力。这里将激励载荷作简谐处理,以导向轴承上端面位置x=750 mm、支承宽度Width=200 mm为例,对活塞杆施加频率为0~1 000 Hz范围内轴向和侧向激励载荷,采用模态叠加法进行谐响应分析,响应分析子步数为50。活塞杆纵横向振幅随激励频率变化曲线分别如图1和图2所示。

图1 纵向振幅随激励频率变化曲线

图2 横向振幅随激励频率变化曲线

在0~700 Hz范围内,纵向振幅随激励载荷频率升高从0.072 8 mm缓慢增加,在700~860 Hz之间,纵向振幅增幅明显,在860 Hz处达到最大为1.595 9 mm,860 Hz以后纵向振幅急剧减小。横向振幅在0~140 Hz范围内,幅值随激励载荷频率增大而急剧变大,在140 Hz处达到最大值为1.064 5 mm,在140~700 Hz之间,横向振幅迅速下降,在700 Hz后虽时有上升,但数值很小,振幅已可忽略不计。

参照表1,可以看出,纵向振幅随激励频率变化曲线的波峰发生在活塞杆第4阶、第5阶固有频率附近,横向振幅随激励频率变化曲线的波峰发生在第1阶固有频率附近,共振效应较明显。

2.3 活塞杆的屈曲分析

图3 活塞杆变形图

屈曲分析是一种用于确定结构的屈曲载荷和屈曲模态的技术。在对活塞杆进行静力结构分析的基础上,继续对受导向支承位置x=750mm、支承宽度Width=200 mm作用下的活塞杆进行屈曲分析,活塞杆变形见图3。

通过图3不仅能观察到活塞杆受压时的变形位移,也能计算出活塞杆的压杆稳定性安全系数ns=27.941。对于立式迷宫压缩机活塞杆由欧拉公式和梯特迈尔公式共同来选取其许用值[ns]≥10~20。计算结果 ns>[ns],所以本例中活塞杆安全系数符合设计标准,能够满足使用要求。

考虑到迷宫压缩机中活塞杆近似为一端固支中间简支结构,所以导向轴承的支承位置和宽度必然会对安全系数有很大影响。

3 活塞杆导向支承的优化

由于导向轴承的支承位置和宽度对活塞杆的固有频率、工作时的振动幅度以及弯曲稳定性具有很大影响,因此有必要针对导向支承的支承位置和宽度对活塞杆的影响进行综合分析,确定多影响因素对多目标的影响规律和大小,最终获得最佳设计方案。

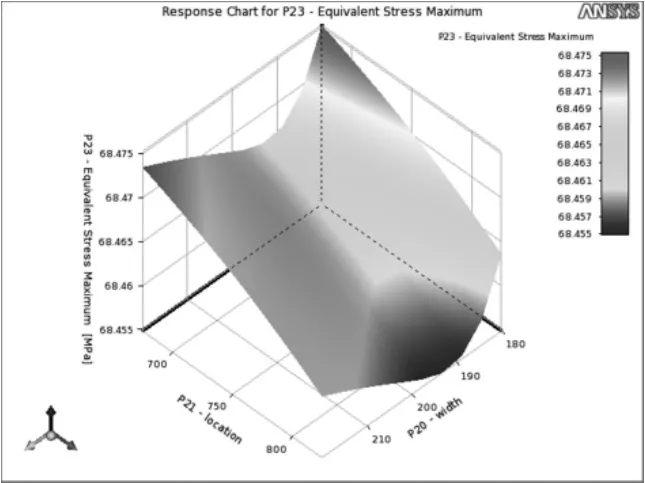

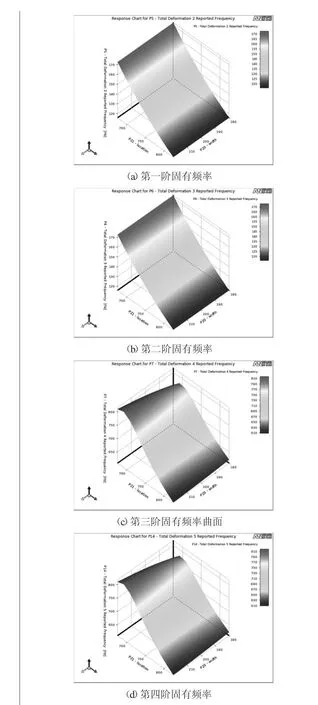

本文利用ANSYS Workbench的参数化分析功能,分别定义导向轴承的支承位置和支承宽度为输入参数,定义活塞杆最大变形、最大应力,模态分析中第1~10阶固有频率,谐响应分析中横纵向最大振幅及其对应频率,以及屈曲分析中安全系数为输出参数。结合压缩机实际设计中的相关数据,定义支承位置x的变化区间为675~825 mm,支承宽度Width的变化区间为180~220 mm,取样本数100,并在响应曲面分析模块中观察输入参数对各个输出参数的影响。部分输出参数随输入参数变化曲面如图4~图5所示。

由图4~图5可知,在样本区间范围内,导向支承的设置对强度和刚度的影响很小,基本可以忽略不计。

图4 最大变形随导向支承变化曲面

图5 最大应力随导向支承变化曲面

由图6可以比较得出,导向支承的位置和宽度对活塞杆固有频率的影响随着阶次的增高而逐渐变大,并且在支承宽度180~220 mm的变化范围内,支承位置对活塞杆固有频率的影响起主要作用,支承宽度对其影响相对较小。

图6 前4阶固有频率随导向支承变化曲面

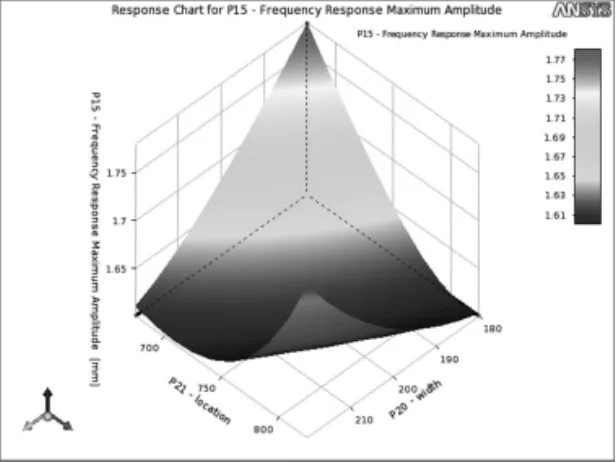

如图7~图8所示,活塞杆纵向振动最大振幅变化值小于0.2 mm,横向振动最大振幅的变化区间为0.286~1.245 mm,导向支承的变化对横向振幅的影响较大。

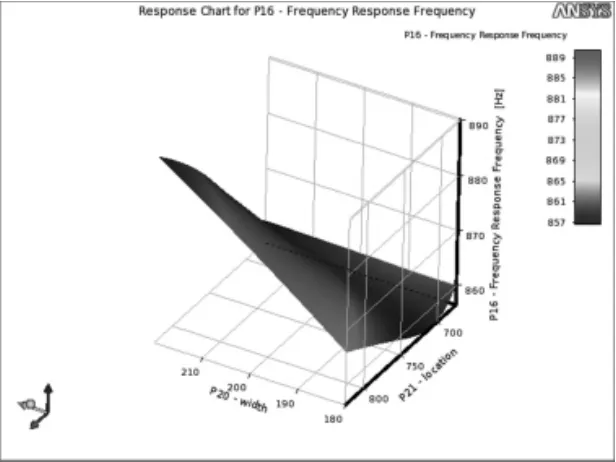

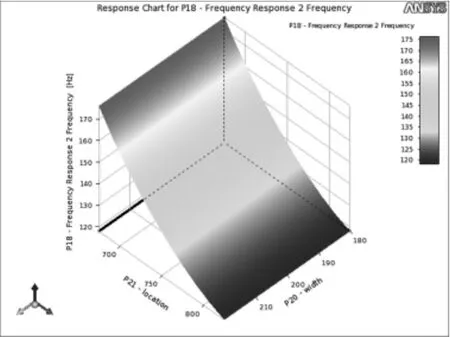

由图9、图10可知,活塞杆纵向最大幅度发生在860~880 Hz,横向最大振幅发生在140~180 Hz。即活塞杆纵向共振易发生在活塞杆第4阶、第5阶固有频率附近,横向共振易发生在活塞杆1阶、2阶固有频率处。

图7 纵向最大振幅变化曲面

图8 横向最大振幅变化曲面

图9 纵向最大振幅对应频率曲面

图10 横向最大振幅对应频率曲面

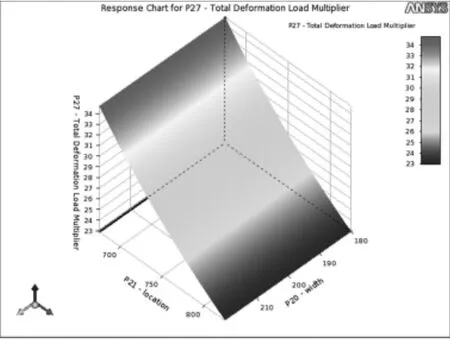

由图11可知,安全系数随支承位置和支承宽度的数值增加而变大。但在实际使用过程中,迷宫式往复压缩机活塞杆稳定性安全系数一般取值大于20即可,主要考虑实际使用中活塞杆初弯曲、压力载荷偏心、材质不均匀等因素对安全系数的削弱影响[6]。所以在满足使用要求的情况下,不需要特别针对安全系数考虑导向轴承设计。

在参数化分析的基础上,运用Workbench中的目标驱动优化模块,通过对输入输出参数的具体定义,在多目标的情况下寻求一组或几组“最佳”候选设计点。本文中对支承宽度Width目标设为小;静力最大变形目标值设为<0.5 mm,重要程度为高;纵向最大振幅目标设为小,重要程度为高;横向最大振幅设为<0.5 mm,重要程度为高;安全系数设为>25,重要程度为低。经过分析,得出2组候选设计点,部分数据见表2。

图11 安全系数随导向支承变化曲面

表2 候选设计点

4 结论

本文通过对活塞杆进行有限元分析,得到各个目标参数随导向支承位置和宽度的变化规律,可以得出以下结论:

1)导向支承的设置对强度和刚度的影响很小;对活塞杆固有频率的影响随着阶次的增高而逐渐变大,支承位置对活塞杆固有频率的影响起主要作用。

2)对活塞杆横向振幅的影响较大,纵向共振易发生在活塞杆第4、5阶固有频率附近,横向共振易发生在活塞杆1、2阶固有频率处。

最后对目标参数的优化规则进行定义,得到满足目标需求的2组参数。通过该方法可以分析确定输入参数对输出参数的影响规律和大小,根据目标需求不同,得到一组或几组优化方案。[1]ENZOG,FABIL F,GUIDOV,etal.Simulation of Cylinder Valves for Reciprocating Compressors[C]//Proc.Biennial ASME Conf.,American Society of Mechanical Engineers,2006:1-10.

[参考文献]

[2]HANLON P C.压缩机手册[M].郝点,译.北京:中国石化出版社,2003.

[3]吕文娟.6M25-185/31.4A压缩机活塞杆改造[J].广东化工,2011,38(7):186-187.

[4]刘贤波,崔梅生,张传伟.液压支架用液压缸活塞杆弯曲稳定性的验算分析[J].煤矿机械,2008,29(1):67-70.

[5]李玉艳,戴晓洲,陈朝晖.基于ANSYS的迷宫压缩机活塞杆振动分析[J].压缩机技术,2011,226(2):55~58.

[6]郁永章.往复活塞压缩机[M].西安:西安交通大学能动学院,2006.