烟气余热回收装置应用实例

2014-04-21上海上电电力工程有限公司王吉翔王伟敏

上海上电电力工程有限公司 王吉翔 谭 青 王伟敏

章 良 张彦琦 胡远涛

1 概述

我国火力发电厂燃煤蒸汽锅炉的蒸发量从每小时几吨到数千吨不等,排烟温度大约在140℃-180℃之间,锅炉的热效率约在87%-94%之间。而排烟热损失是影响锅炉热效率的一个重要因素。为了减少热量损失,提高锅炉/机组运行的经济性,于是就有了在烟道上加装烟气余热回收装置的需求。

烟气余热回收装置是对原有锅炉的风烟和水系统(凝结水、除盐水等)进行改造,利用锅炉尾部烟气的热量加热水,减少相应热交换器(除氧器、低压加热器等)的蒸汽消耗。

目前已经运行和正在进行的烟气余热利用项目都把换热后的烟气温度控制在80-115℃范围内。因此,从目前的实际出发烟气的温度还存在几十度的下降空间。根据现有的成功经验,可在烟道上增加换热器对此部分烟气余热进行回收,利用锅炉烟气的余热加热凝结水/除盐水,减少除氧器、低压加热器等的加热蒸汽消耗量,增发电量,从而取得节能效益。

2 应用实例

2.1 项目概况

某发电厂总装机容量为24MW,配备有2台65t/h燃煤锅炉和2台12MW非调整抽汽式汽轮机组,每台机组具备10t/h的供汽能力,锅炉排烟温度为140℃左右。凝结水汇同除盐水补水,由凝泵升压、经轴封加热器、低压加热器后进入凝结水母管,再分别送至两台除氧器进行加热除氧,除氧器加热蒸汽取自机组抽汽。除氧后的凝结水进入低压给水母管,由给水泵送至高压给水母管后进入锅炉。

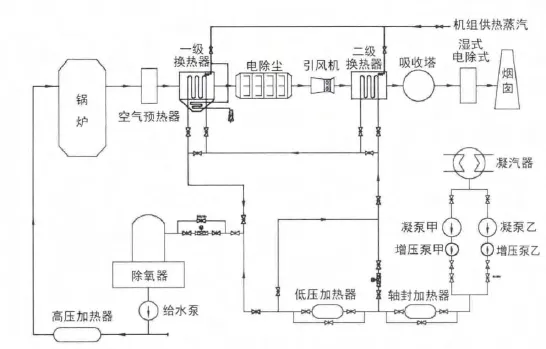

锅炉省煤器排出烟气则经空气预热器进入电除尘,由引风机送入烟囱排出。每台锅炉烟气系统配备1台单吸、双支承、单出口、离心式引风机。改造前系统简图见图1。

本项改造与发电厂的脱硫改造同期进行。脱硫系统采用不设GGH(GasGasHeater:空气热交换器)的石灰石-石膏湿法脱硫工艺,具备降低烟气温度的条件,并可减少制浆工艺水的消耗。由于目前电除尘器的粉尘排放浓度在200mg/N m3左右,适当降低进入电除尘的烟气温度有助于减少电除尘的粉尘排放,提高石膏的品质,有利于脱硫系统的运行,为此烟气/凝结水换热器采用电除尘前/引风机后两级布置,第一级布置于电除尘前的垂直烟道上,进入电除尘的烟气温度按110℃控制。第二级布置于引风机出口至吸收塔的垂直上升段上,烟气温度降低至100℃左右,以充分利用烟气余热。

2.2 主要改造内容

烟气系统增加两级串联逆流布置烟气/凝结水换热器,在电除尘前烟道布置一级换热器,在引风机后烟道上布置二级换热器,即可以提高电除尘的效率,也可以最大限度地利用烟气余热。改造后的系统见图2。

凝结水系统增加凝结水增压泵,换热器的冷端水取自低压加热器进、出口的混合水,该混合水的温度通过调门控制在不低于65℃的水平,凝结水全流量流经换热器升温后引入除氧器进行加热除氧,由于减少了低压加热器内的凝结水流量,因此可以减少低压加热器的抽汽量,并且换热器出口水温高于原除氧器入口水温(84℃左右),从而可以减少除氧器加热的抽汽。减少的低加及除氧器抽汽可实现增发电量的节能效益。

由于仍保留了原凝结水管道和系统,在改造设备故障时,系统可以方便的恢复到原方式运行。

2.3 技术说明

(1)换热器

1)本烟气换热器中的热交换管采用具有专有技术的“H”型鳍片管换热器(鳍片管结构见图3)。

图3 H型鳍片管结构

它具有较多的扩展受热面面积、优异的防磨性能、积灰少等优点,既有较高的传热性能又能防止积灰结垢,H型肋片把空间分成若干个小的区域,对气流有均流作用,因此在其它条件相同的情况下,磨损寿命可提高3-4倍。且H型肋片由于肋片焊接在管子不易积灰的两侧,使气流笔直地流动,气流方向不改变,鳍片不易积灰。

2)换热器的材质:

一级换热器的材质采用20G锅炉钢。二级换热器的材质采用N D钢,它广泛用于制造在含硫烟气中服役的省煤器,空气预热器,热交换器和蒸发器等装置设备,用于抵御含硫烟气结露点腐蚀,是“耐硫酸低温露点腐蚀”常用钢材。

(2)排灰和吹灰

一级换热器入口的烟气从两侧进入换热器下方,换热器下方设灰斗,该灰斗和电除尘灰斗一样设置蒸汽加热盘管。灰斗出口设闸阀,下连电动锁气器和箱式冲灰器,将灰水排入灰沟。

一、二级换热器都设置耙式吹灰器,吹灰介质采用机组供热蒸汽,参数为1.2MP a、300℃。一级换热器的上方和二级换热器的下方布置蒸汽介质的耙式吹灰器。耙式吹灰器是目前广泛用于脱硝催化剂的吹灰器,吹灰效果较好。

(3)换热器入口水温的调节

二级换热器入口的水温应控制在65℃以上,进入换热器的水由低压加热器出口的凝结水和低压加热器入口的凝结水混合,通过调节低压加热器入口较低温度水的流量控制混合水的温度。入口水温的调节将设置自动控制系统。

(4)一二级换热器出口烟气温度的控制

一级换热器的烟气出口温度应控制在110℃左右,但锅炉蒸发量减少或环境温度降低后一级换热器烟气出口温度可能降低到105℃以下。为保证电除尘的正常运行,系统设置了换热器凝结水旁路及旁路流量调整门。通过减少凝结水流过换热器的流量,可以提高烟气出口温度。计算结果表明:在一级换热器温度正常的范围内,二级换热器的出口温度在95℃左右,虽然系统同样设置了旁路,一般不需要开启旁路。

(5)改造系统的电气和自动控制

该发电厂的机组没有安装DCS系统(Distributed Control System:分散控制系统),改造系统的监控信号需要进入脱硫DCS系统,以实现以下功能:

● 换热器系统的烟气、凝水温度、流量和差压的测量、监测、趋势图等。

● 换热器凝结水进口温度的控制。

● 换热器节能和增发电量的统计和计算。

运行人员可以在脱硫控制室内对本系统进行正常运行的监视、调整以及事故的处理等。

烟气余热回收系统将新增吹灰器、电动锁气器以及电动调门等用电设备,所有电源都将取自脱硫的配电系统,每台机组的烟气余热回收系统设置电源控制柜,分别由脱硫配电系统的两路电源供电,通过自切装置进行自动切换,再提供给各用电设备。

(6)利用现有的烟道构架

换热器分两段布置在电除尘入口及引风机后的烟道构架上。既可提高电除尘的效率,也可以最大限度地利用烟气余热。虽然现场两处烟道均有烟道混凝土构架,具备加装换热器及其附件的空间。考虑到换热器的重量,构架、基础需进行必要的校核加固,特别是布置第二级换热器的引风机构架,还必须考虑换热器出口至吸收塔的烟道部分的载荷和固定问题。换热器和烟道的连接,尤其是一级换热器入口烟道和空预器,二级换热器出口烟道和脱硫塔的连接必须顺畅协调。

3 烟气余热回收装置应用效果

3.1 节能量计算原则:

换热器净增发电量 =换热器合计节省蒸汽折算发电增量-换热器烟阻功耗-增压水泵消耗电功率

全年节省标煤量=换热器净增发电量 /机组额定功率×电厂供电煤耗×机组年发电量3.2换热器实际节省标煤量(见表1)

表1 换热器经济收益表

计算结果,年节约标煤量827.85t。

4 项目投资回收期

烟气余热回收装置主要由换热器本体、耙式吹灰器、灰斗及出灰装置、凝结水管道及阀门等组成,两台机组共安装两套烟气余热回收装置,其投资成本约为400万元。

投资回收期计算方法:

投资回收年限 =设备总投资 /实际年收益

由表2可知:投资回收期小于5年。

表2 设备投资回收期计算表

5 前景展望

我国锅炉平均运行效率比国际先进水平低10~15个百分点,锅炉节能改造被国家列为十大重点节能工程之一。锅炉效率低的主要原因之一是热能转换装置工艺技术落后,排烟温度高,热能损耗大。我国现有50多万台工业锅炉,即使只有1万台较大吨位锅炉进行改造换热装置,按排烟温度平均降低30~40℃保守测算,每年总计可节能3000万t标准煤,价值150亿元,并可相应减少二氧化硫排放240万t、二氧化碳排放2400万t。

烟气余热回收装置不仅具有投资少、见效快、回收期短、使用寿命长,节能效益大等优势,而且适用性极其广泛,可以灵活配置于工业锅炉、热电联产锅炉、电站锅炉、油田注气炉、石化加热炉等各类锅炉,涉及电力、石油、化工、石化、冶金、纺织等行业,具有明显的可持续开拓的强大技术优势,节能效果明显,前景非常广阔。

[1]《锅炉原理及计算》冯俊凯,科学出版社

[2]《余热锅炉设计与运行》北京有色冶金设计研究总院,冶金工业出版社