高灰细粒煤泥压滤中助滤剂的应用研究

2014-04-20胡鹏飞徐初阳周欢欢

胡鹏飞 徐初阳 周欢欢 邱 宁

(安徽理工大学材料科学与工程学院,安徽省淮南市,232001)

压滤技术是选煤厂中细粒煤回收和实现煤泥水闭路循环的重要环节,压滤效果的好坏直接影响着选煤厂的各环保指标和经济效益。随着采煤机械化程度的提高、水力采煤技术的发展以及近年来我国原煤煤质的下降,选煤厂中细粒煤和超细粒煤的含量越来越多,灰分也有明显上升。选煤厂煤泥水中高灰细粒煤泥含量的增加使压滤环节的处理变得十分困难,在压滤入料中添加助滤剂可以解决压滤困难的问题,这是一种不改变现有压滤工艺流程的简便而有效的方法。

本文探讨了助滤剂的助滤机理,针对淮南矿业集团某选煤厂压滤入料中高灰细粒煤泥含量高及压滤困难等问题,采用添加助滤剂的方法来改善压滤入料的性质以提高压滤效果,最终实现了煤泥水闭路循环。

1 煤泥水的性质分析

采用GB/T19093-2003对煤泥粒度组成进行了分析,小筛分试验结果见表1。对于粒度-0.045mm的煤泥采用岛津SALD-7101型的激光粒度分析仪进行分析,结果见表2。

表1 小筛分试验结果

表2 激光粒度分析结果

从表1和表2可知,该煤泥水中细微颗粒所占比例大、灰分高,煤泥灰分也高达59.20%。小筛分试验结果中+0.045 mm 级的产率占81.30%,激光粒度分析结果中+17.416um 级的产率占77%。

粒度越小的粒群孔隙率越小,粒群的渗透性越差,即滤饼的阻力越大,易造成入料中心孔附近堵塞、不成饼和粘滤布,影响压滤效果。同时细粒物料的比表面积大,易形成水化膜。此外,煤泥的灰分高表明其中含有大量的矿物成分,而矿物大都有很强的亲水性,这会使微细颗粒表面水化膜的作用更大,而导致微细颗粒难以聚集,降低了压滤速度,增大了滤饼水分。

采用日本岛津X 射线衍射仪XRD-6000对煤泥进行分析,其结果如图1所示。

图1 煤泥XRD 分析图

由图1 可见,煤泥中的主要矿物成分为高岭石、石英、绿泥石和方解石,其中石英和高岭石的波峰最尖,说明石英和高岭石的含量较多,而石英在很宽的pH 值范围内都是强亲水性的物质,这会使石英微细颗粒表面水化膜的作用增大,导致微细颗粒难以聚集成大颗粒。

2 试验部分

2.1 药剂的选择

试验中使用的助滤剂有氯化钙、聚氯化铝、硫酸铝和聚丙烯酰胺。

2.2 试验步骤

(1)量取100ml的煤泥水,使用注射器将所需药剂一次性加入到煤泥水中。

(2)用玻璃棒进行搅拌,使煤泥水与药剂充分接触。

(3)将加药后的煤泥水倒入真空过滤器的布氏漏斗中,开启真空过滤器并开始计时。

(4)当漏斗下无滤液滤出时,关闭真空过滤器,记录过滤时间。

(5)取出布氏漏斗中的滤饼,称重后放入烘箱烘干,对干滤饼称重并计算滤饼水分。

(6)最后以过滤时间和滤饼水分来评价助滤剂的效果。

煤泥水中颗粒的电动电位使用Zeta电位分析仪测得。

3 结果与分析

3.1 无机盐凝聚剂对煤泥的助滤作用及分析

在煤泥水中分别添加不同用量的氯化钙、硫酸铝和聚氯化铝进行过滤试验,不同凝聚剂对过滤时间和滤饼水分的影响结果如图2和图3所示。

图2 不同凝聚剂对过滤时间的影响

图3 不同凝聚剂对滤饼水分的影响

由图2和图3 可见,随着各凝聚剂用量的增大,煤泥水过滤时间不断减少,滤饼水分不断降低。对于本试验中所使用的煤泥水而言聚氯化铝的效果更好,不加药剂时过滤时间为28 min,滤饼水分为35.6%。而当聚氯化铝的用量增加到2100g/m3时过滤时间降为7.6 min,水分降为33.0%。

测定不同聚氯化铝用量下煤泥水中颗粒的Zeta电位,试验结果如图4所示。

图4 聚氯化铝对Zeta电位的影响

由图4可见,试验用煤泥水中颗粒表面的Zeta电位较大,在加入聚氯化铝之后,Zeta电位有了明显降低,当聚氯化铝用量为90g/m3时颗粒表面Zeta电位由-67.3mV 降低为-44.5mV。

综合上述试验结果可知,表面荷负电的煤泥颗粒之间相互排斥,在水中呈稳定分散状态,难以凝聚形成较大的颗粒。而凝聚剂能压缩颗粒表面的双电层,降低Zeta电位,提高颗粒之间的碰撞凝聚几率,改善煤泥粒度,提高压滤速度。试验中聚氯化铝的助滤效果最好,一方面是高价阳离子(Al3+)比相对低价的阳离子 (Ca2+)更利于压缩固体颗粒表面双电层,另一方面是聚氯化铝能生成多核络合物,能同时吸附捕捉到多个悬浮颗粒,从而形成松散絮团,提高了其助滤效果。

3.2 高分子絮凝剂对煤泥的助滤作用及分析

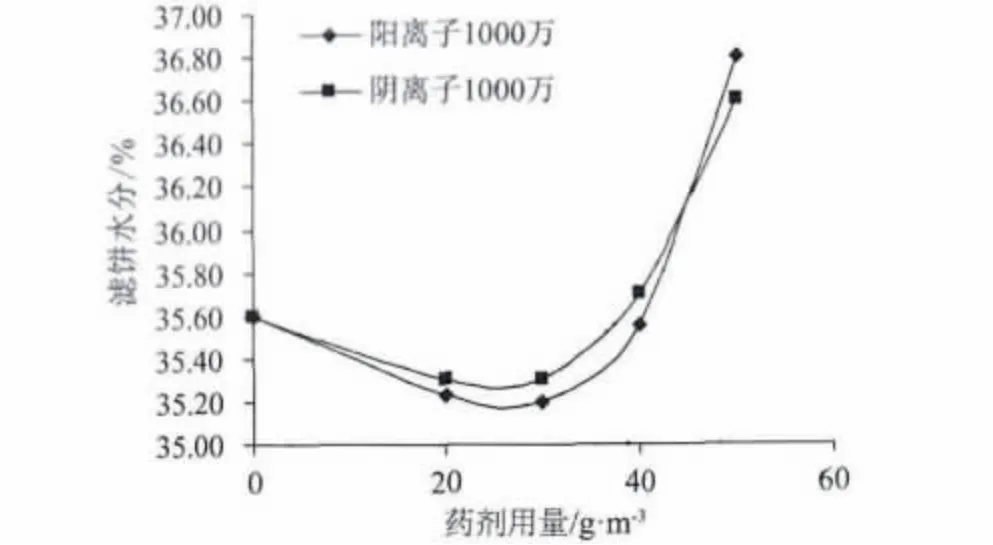

在煤泥水中分别添加了不同用量的阳离子型聚丙烯酰胺和阴离子型聚丙烯酰胺,分子量均为1000万,不同离子型絮凝剂对过滤时间和滤饼水分的影响如图5和图6所示。

由图5和图6可见,随着聚丙烯酰胺用量的增大,煤泥水过滤的时间不断减少,滤饼水分先降低再升高。高分子絮凝剂是长链状的,链上有若干活性的基团,活性基团越多,其吸附能力也就越强,微细颗粒能形成更大的絮团,增大了过滤物料的粒度。但高分子絮凝剂产生的絮团蓬松,结构中央带水,用量越大,滤饼中会含有越高的水分。阳离子型聚丙烯酰胺比阴离子型聚丙烯酰胺对降低过滤时间的效果更好,但助滤效果差别不大。

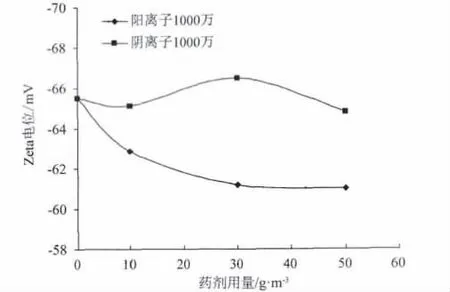

测定不同聚丙烯酰胺用量下煤泥水中颗粒的Zeta电位,试验结果如图7所示。

图5 不同离子型絮凝剂对过滤时间的影响

图6 不同离子型絮凝剂对滤饼水分的影响

图7 不同离子型絮凝剂对Zeta电位的影响

由图7 可见,在加入阳离子型聚丙烯酰胺之后,Zeta电位有所降低,当阳离子型聚丙烯酰胺用 量 为50 g/m3时,颗 粒 表 面Zeta 电 位 由-65.5mV降低为-61.0mV。而阴离子型聚丙烯酰胺对Zeta电位基本无影响。

综合上述试验结果可知,聚丙烯酰胺的水解产物絮凝时,当聚电解质所带的电荷符号与煤泥水中颗粒带电荷符号的相反时,聚丙烯酰胺除了桥联作用外,还有一定的电性中和作用,在这种情况下,尽管分子量相同,带相反电荷的聚丙烯酰胺具有更好的助滤效果。但在本试验中阳离子型聚丙烯酰胺的助滤优势不是太明显,考虑阳离子型聚丙烯酰胺价格高、不易获得,不适合用于工业生产,故选取阴离子型聚丙烯酰胺为高分子絮凝剂。

3.3 凝聚剂与絮凝剂复配对煤泥的助滤作用分析

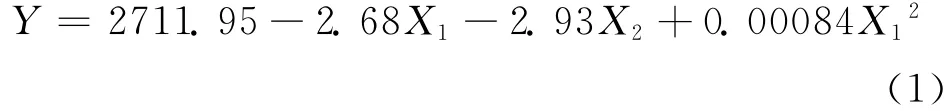

根据单因素试验结果,试验采用聚氯化铝和分子量为1000万的阴离子型聚丙烯酰胺复配进行过滤试验。使用均匀试验设计法,确定药剂用量和试验结果见表3。

表3 凝聚剂与絮凝剂复配试验及结果

对试验数据进行分析,利用数据处理软件DPS中的二次逐步回归分析,得到二次回归方程,见式 (1):

式中:Y——过滤时间,s;

X1——聚氯化铝用量,g/m3;

X2——絮凝剂用量,g/m3。

二次回归方程参数如表4所示。

表4 二次回归方程参数

由表4可知,相关系数R=0.9818,相关;D-W=1.67为Durbin-Watson统计量,服从正态分布;总体的显著性检验值F=26.7261>F0.05(3,3)。综上可知,回归方程是显著的,能真实反映煤泥过滤时间与助滤剂添加量之间的关系。

根据DPS 软件得出因数间的最佳组合如下:在聚氯化铝用量为1607.80g/m3、絮凝剂用量为70g/m3时,过滤时间能减少到345s。

为了验证逐步回归方程以及试验方案优化的可行性,在药剂用量的最佳值条件下进行验证试验,测出过滤时间为405s,过滤时间是所有试验中最短的。这说明用DPS数据处理软件建立的方程和试验数据的分析是准确的。

采用日立S-3000N 型扫描电镜对空白试验滤饼与最佳药剂组合下的滤饼进行微观电镜扫描,扫描电镜图片见图8和图9。

图8 空白试验滤饼内部结构

图9 最佳药剂组合下滤饼内部结构

由图8可知,空白试验形成的滤饼结构紧密,细小颗粒紧密粘在一起,滤饼内的孔隙小,孔隙率低。由图9可知,最佳药剂组合下的滤饼结构非常疏松,内部有大量裂痕。

试验证明,把凝聚剂和絮凝剂两者配合起来使用将获得较理想的效果。凝聚剂先把细小颗粒凝聚成较大一点的颗粒,这些颗粒的电性较小,容易参与絮凝剂的架桥作用,且颗粒与颗粒间的斥力小,产生的絮团比较紧密,水分较少。

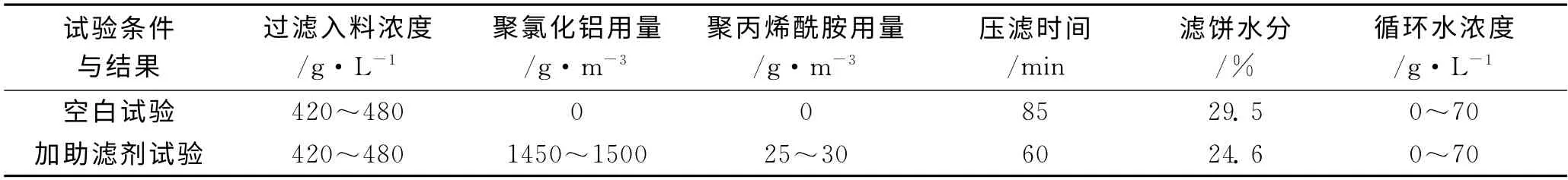

4 工业性试验

根据实验室试验结果,在该选煤厂压滤车间进行工业性试验,试验条件与结果如表6所示。

由表6可知,在压滤入料中添加聚氯化铝与聚丙烯酰胺后,压滤时间从空白试验的85 min下降到60min,滤饼水分从29.5%下降到24.6%,且生产稳定,实现了煤泥水闭路循环。

表6 工业性试验条件及结果

5 结论

(1)煤泥水中高灰细粒煤泥含量高,颗粒表面荷负电较大,是煤泥过滤效率低的内在原因。在压滤入料中添加助滤剂能够改善压滤入料的性质,提高压滤效率。

(2)凝聚剂能压缩颗粒表面双电层,降低Zeta电位。聚氯化铝还能生成多核络合物,同时吸附捕捉到多个悬浮颗粒,从而形成松散絮团,比试验中使用的其他凝聚剂有更好的助滤效果。

(3)阳离子聚丙烯酰胺除了桥联作用外,还有一定的电性中和作用,在这种情况下,尽管分子量相同,带相反电荷的聚丙烯酰胺具有更好的助滤效果。但考虑到阳离子型聚丙烯酰胺价格高且难获取,本试验中选取阴离子型聚丙烯酰胺。

(4)凝聚剂与絮凝剂配合使用比使用单一药剂的助滤效果更好。

(5)由DPS数据处理软件对复配试验数据建立回归方程,确定最优药剂配比,能更准确地找到最优方案。

[1] 李超,陈凯,李延峰等.影响正压过滤脱水效果的试验研究与分析 [J].中国煤炭,2010 (11)

[2] 王月,都丽红,吕待清等.助滤剂滤饼孔隙率的研究 [J].过滤与分离,2010(2)

[3] 孙冬,樊民强,李志红.复合型助滤剂与煤表面氧的作用规律 [J].煤炭学报,2009 (6)

[5] 曾凡.矿物加工颗粒学 [M].徐州:中国矿业大学出版社,1995

[6] 刘鹏,刘国荣.滤饼颗粒物性对滤饼特性影响的分析 [J].过滤与分离,2009(2)

[7] 闵凡飞,张明旭,朱金波.高泥化煤泥水沉降特性及凝聚剂作用机理研究 [J].矿冶工程,2011(4)

[8] 李海军.煤泥水综合治理过程中絮凝剂选择及实际应用 [J].煤炭技术.2013 (6)

[9] 张英杰,巩冠群 .细精煤压滤脱水影响因素研究[J].中国煤炭,2013 (2)

[10] 郝亚洲,王金龙,张德宏.新集一矿选煤厂助虑剂的选择与应用 [J].选煤技术,2011 (1)

[11] 鹿克强,姬跃平,朱昆阳等.助滤剂在田庄选煤厂精煤过滤脱水中的应用 [J] .选煤技术,2008(3)

[12] 志红,杜兵,田毓仁等.化学助滤剂对微细粒煤泥的助滤作用研究 [J].选煤技术,2009 (2)

[13] 邓玉珍.选矿药剂概论 [M].北京:冶金工业出版社,1994

[14] 范肖南,郜超.压滤过程影响因素的试验研究[J].选煤技术,2010 (4)