三软低透气性大采长工作面抽采空白带分析与治理

2014-04-20林柏泉曹召丹高亚斌郝志勇

庞 源 林柏泉 曹召丹 高亚斌 郝志勇

(1.中国矿业大学安全工程学院,江苏省徐州市,221116;2.煤炭资源与安全开采国家重点实验室,江苏省徐州市,221116)

近年来,随着矿井开采规模和采掘深度的扩大,地应力和瓦斯压力加大,一些原来的低瓦斯矿井逐步衍变为高瓦斯矿井,矿井瓦斯灾害日益严重,尤其是煤与瓦斯突出问题越来越成为矿山企业安全生产和提高效益的主要障碍之一。理论和实践表明,瓦斯抽采是防范煤矿安全事故的治本之策之一。利用井下钻孔抽采煤层瓦斯是当前国内煤矿最常用、最直接、最有效的安全保障方法之一。但在瓦斯抽采钻孔施工过程中,由于诸多因素影响,钻孔实际轨迹往往偏离预先设计的理想轨迹,导致钻孔偏离设计靶点,产生瓦斯治理盲区,给安全生产造成极大隐患。尤其是在三软低透气性突出煤层中施工瓦斯抽采钻孔时,由于煤层强度低、瓦斯含量高,容易产生卡钻、塌孔和喷空等现象,导致本煤层钻孔深度浅,此外底板穿层孔遇煤率低,钻孔轨迹无法控制,可能产生瓦斯抽采空白带。

新丰煤矿25021工作面为三软低透气性、大采长、煤与瓦斯突出危险工作面,为了消除其突出危险性,开采11051工作面作为下保护层,布置两条底板岩巷穿层钻孔,结合上、下副巷顺层钻孔的立体化综合抽采系统,由于25021工作面为大采长工作面,底板抽采巷穿层钻孔控制面小,只解决了煤巷掘进条带防突,回采工作面瓦斯涌出并未完全得到解决,工作面中部可能存在瓦斯抽采空白带。本文对25021工作面中部是否存在瓦斯抽采空白带进行了论证分析,并采取措施治理瓦斯抽采空白带,消除了工作面煤与瓦斯突出危险性。

1 矿井及工作面概况

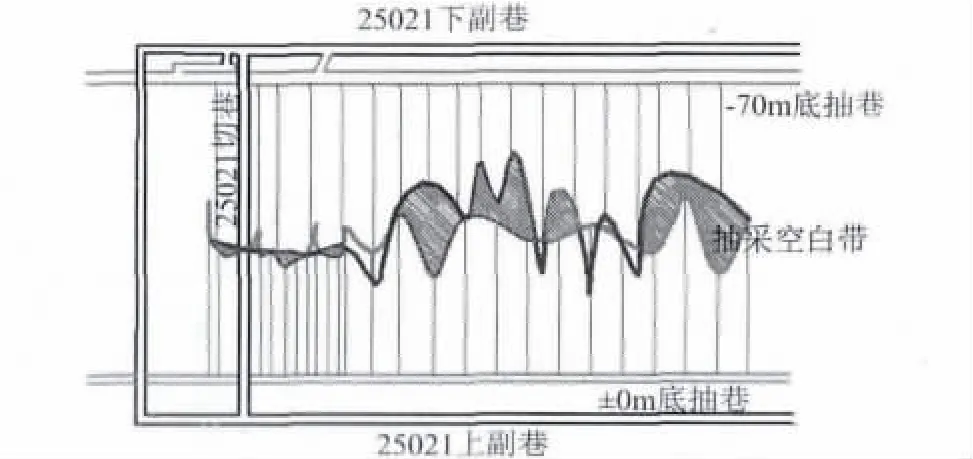

河南省登封市新丰煤矿是典型的三软低透气性煤与瓦斯突出矿井,主采二1煤层兼采一5煤层,其主采煤层二1煤层是突出煤层,二1煤层赋存于山西组下部大占砂岩下,上距砂锅窑砂岩67.16m、香碳砂岩29.16m,下距L7灰岩12m,埋深0~1300 m,底板标高+480~-600m,结构简单,属于稳定煤层。一5煤层厚0~1.16 m,平均0.86m,煤层结构比较简单,距二1煤层局部平均40m。25021工作面为二1煤层主采工作面,工作面走向长310 m,倾斜长200m,煤层厚4.2m,煤层倾角28°。11051工作面属于一5煤层,作为25021 工作面下保护层开采,在保护层回采期间拟通过±0 m 大巷作为上副巷的底抽巷,-70 m 大巷作为下副巷的底抽巷。25021 工作面巷道布置如图1 所示。

图1 25021工作面巷道布置图

2 抽采空白带产生原因

瓦斯抽采钻孔在三软低透气性突出煤层施工过程中,由于各种因素的影响,钻孔往往发生弯曲,导致钻孔不能施工到设计位置,在瓦斯抽采过程中形成抽采盲区,造成瓦斯抽采空白带。钻孔弯曲是打钻施工过程中普遍的、大量存在的现象,也是形成瓦斯抽采空白带最主要的原因。影响钻孔弯曲的主要因素有地质因素、技术工艺因素以及其他因素。

2.1 地质因素

在钻进过程中,地质因素是影响钻头轨迹的重要因素。影响钻孔弯曲的地质因素主要是钻进岩层的硬度、研磨性、密度、矿物成分、变质程度及结构构造等。地质因素的影响主要表现为造成岩石的非均质性,岩层的层理、片理、裂隙、断层、软硬互层等结构构造使岩层具有不均质性,具有层理和片层的岩层,其物理力学性质在各个方向上不同,此种特性称为岩石的各向异性,在这种岩层中钻进时,钻头在孔底受力不平衡,引起钻孔弯曲。除了层理、片理和软硬互层等地层条件对钻孔弯曲有较大影响外,在松软地层钻进时,由于钻具与孔壁之间有较大间隙,钻具在重力作用下,钻孔有下垂趋势。地质因素对钻孔轨迹的影响表现为孔底钻具受到一个来自地层的自然造斜力即地层力的作用,地层力的2 个分力——地层变孔斜力和地层变方位力,使钻孔产生倾角和方位角的变化。

2.2 技术工艺因素

钻具的结构特性在钻孔弯曲中起着重要作用,钻具的结构将影响其均衡受力,如果钻具受力不均衡,将使钻具偏离理想的钻进方向。在钻具钻进过程中,可能产生跑偏现象或钻杆弯曲,这时钻具钻速和推进力将影响钻具挠曲变形的程度。钻速的大小决定了钻具回转所产生的离心力的大小,离心力增大,将增大钻杆挠曲变形程度,推进力加大,钻具弯曲的趋势也将增大,当其超过临界轴向压力时,还会造成钻具失稳现象。

2.3 其他因素

其他造成钻孔弯曲的原因主要指钻孔在开孔时的初始偏斜因素,包括设计开孔角度及开孔钻进时的操作因素,如钻机安设不正确、固定不牢,钻具与钻孔中心未对正、使用了不合标准或超过公差极限的岩心管、钻杆和其他碎岩工具,丝扣连接不同心等。

3 抽采空白带论证

3.1 -70 m 穿层孔未见煤点分析

25021工作面为三软低透气性突出工作面,工作面较长,本煤层上、下副巷在打钻孔钻进过程中产生卡钻、塌孔和喷孔等现象,存在对接困难。因此设计要求±0m 和-70m 底抽巷穿层钻孔能够覆盖25021工作面的全部区域,对工作面瓦斯进行抽采。-70m 抽采钻场剖面图如图2所示,-70 m 底抽巷布置位置距25021工作面底板19m。

25021工作面煤层柱状图如图3所示。从图3中可知-70m 底抽巷位于L7石灰岩层下方,在穿层,钻孔施工耗时较长,对钻头、钻机的损坏较为严重,使得钻孔施工较为困难,L7石灰岩层顶部为坚硬的菱铁质泥岩,中间夹薄层泥岩、砂质泥岩、炭质泥岩等,存在软硬互层,当钻头由硬岩层进入软岩层时,钻头在孔底受力不平衡,钻头靠层面上软岩一侧钻速快,靠硬岩一侧钻速慢,加之产生的倾倒力矩,使钻孔顺岩层层面方向弯曲,有打不到煤层的可能性。

图2 -70m 抽采钻场剖面图

图3 25021工作面煤层柱状图

统计分析-70m 底抽巷抽采钻场施工记录表显示,在-70m 底抽巷的19#~25#抽采钻场均存在未见煤孔,未见煤孔集中在各抽采钻场的7#~11#抽采钻孔。-70m 底抽巷未见煤孔见表1。施工钻孔方位角均为184°,平均倾角为42.8°,钻孔平均长度为116m,相对于煤层倾角28°,上述钻孔施工角度小,施工钻孔长度过长,施工钻孔偏离设计轨迹,未能打到25021工作面煤层,不能按照-70m 底抽巷设计实现25021工作面穿层孔的全覆盖,因此,初步论证分析在25021中部存在瓦斯抽采空白带。

3.2 ±0m底抽巷穿层钻孔分析

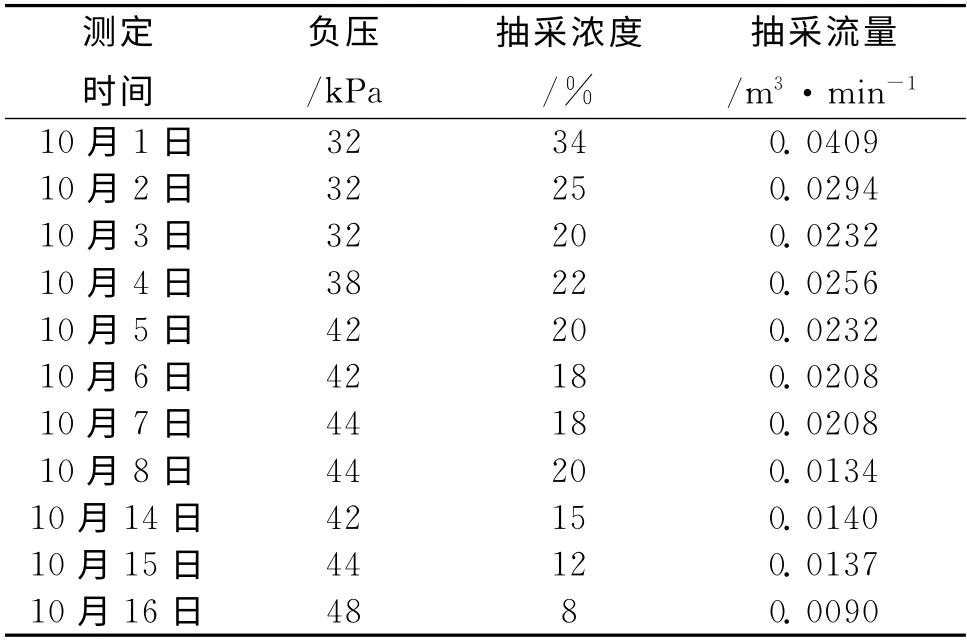

为继续论证并尽可能消除工作面中部的瓦斯抽采空白带,在±0m 底抽巷每一钻场施工-4°和-8°两个角度的下向钻孔辅2孔和辅3孔,对新增钻孔进行联网抽采,观测记录各抽采钻孔的负压、抽采浓度、抽采流量等数据,选取有代表性的新4钻场辅2孔、辅3孔进行数据统计分析,辅2孔、辅3孔抽采记录分别如表2 和表3 所示。根据表2、表3的数据绘制抽采浓度随抽采时间变化的曲线见图4。

由表2、表3及图4可知,新4钻场下向钻孔辅2孔和辅3 孔的抽采浓度随着抽采时间逐渐降低,初期浓度维持在20%以上,与原有抽采钻孔相比抽采浓度有了明显提高。由于辅3孔倾角为-8°,辅2孔倾角为-4°,辅3孔距离25021工作面中部更近,抽采浓度一直在辅2 孔的抽采浓度之上,说明越靠近25021工作面中部,钻孔的抽采浓度越高,进一步说明了25021工作面中部确实存在瓦斯抽采空白带。

表1 -70m 底抽巷未见煤孔

表2 新4钻场辅2孔负压、抽采浓度及流量观测记录

图4 新4钻场辅2、辅3孔抽采浓度随抽采时间变化曲线图

表3 新4钻场辅3孔负压、抽采浓度及流量观测记录

3.3 突出预测指标考察分析

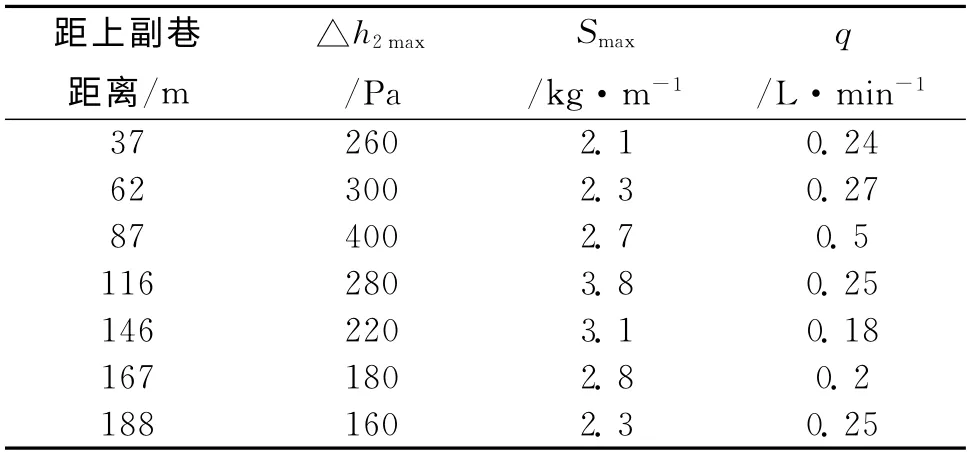

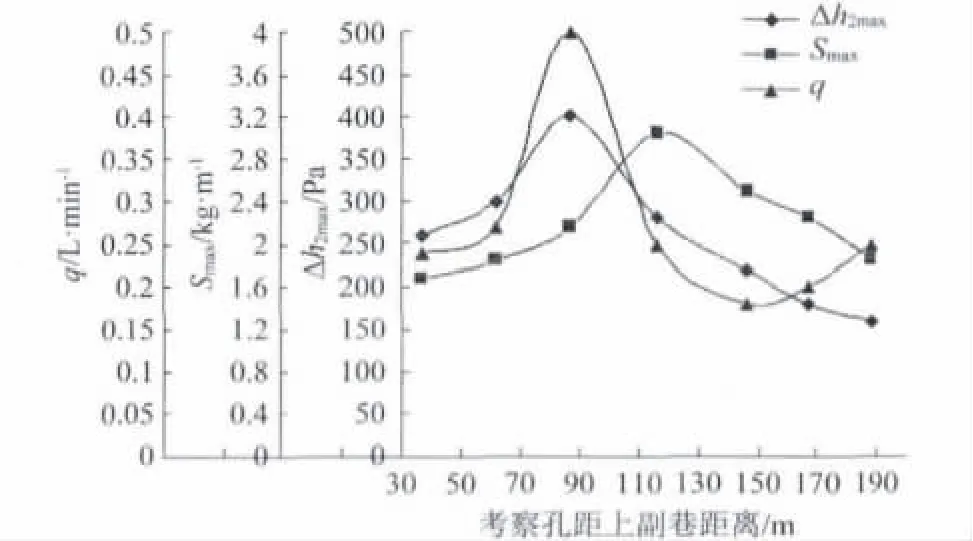

对25021工作面切眼的突出预测指标进行考察,在25021切眼距上副巷37 m、62 m、87 m、116m、146m、167m、188m 布置考察孔进行突出预测指标测试,测量钻屑瓦斯解析指标△h2max,最大钻屑量Smax和钻孔瓦斯涌出初速度q,钻孔直径42mm,在各考察孔从开始钻进到钻至煤层中8~10m 孔深段,钻孔每钻进1m 测定该1m 段的全部钻屑量S;每钻进2m 测定一次钻屑瓦斯解吸指标△h2;在暂停钻进后2min内测定钻孔瓦斯涌出初速度q,测定钻孔瓦斯涌出初速度时,使用封孔器封孔长度为1m。各考察孔突出预测指标的最大值如表4所示。据表4数据绘制突出预测指标最大值随考察孔距上副巷距离变化曲线,见图5。图中横坐标为考察孔距上副巷距离,纵坐标分别为钻屑瓦斯解析指标△h2max、最大钻屑量Smax和钻孔瓦斯涌出初速度q。

表4 25021切眼各考察孔突出预测指标最大值

测试结果分析:

(1)25021切眼处测定最大钻屑量Smax和钻孔瓦斯涌出初速度q均在安全临界值以下,但是有5个位于工作面中部及工作面上部附近考察孔的钻屑瓦斯解吸指标△h 处在临界值200Pa以上,表明25021工作面煤体的瓦斯解吸能力较强,25021工作面中部和上部煤体仍然具有突出危险性。

(2)分析突出预测指标最大值随考察孔距上副巷距离变化曲线,由工作面两边向工作面中部突出危险性预测指标呈逐渐增高趋势,钻屑瓦斯解吸指标增大到400Pa、最大钻屑量增大为3.8kg/m、钻孔瓦斯涌出初速度增大到0.5L/min。突出危险性预测指标在工作面中部增高,说明突出危险性在工作面中部增强,工作面中部存在瓦斯抽采空白带。

图5 突出预测指标最大值随考察孔距上副巷距离变化曲线

3.4 划定抽采空白带范围

结合-70 m 和±0 m 底抽巷穿层钻孔的成孔记录数据,根据瓦斯抽采钻孔的终孔位置,划定25021工作面穿层钻孔的控制区域,如图6 所示。-70m 和±0 m 底抽巷穿层钻孔不能完全覆盖25021工作面全部区域,且由于25021 工作面过长,工作面上、下副巷顺层孔不能对接,在工作面中部也存在控制盲区,根据全部瓦斯抽采钻孔的控制区域,确定工作面中部抽采空白带的范围,即图6中阴影部分所示。

图6 25021工作面抽采空白带范围

4 抽采空白带治理

为了治理工作面中部的瓦斯抽采空白带,彻底消除工作面的突出危险性,在距上副巷70 m、距下副巷50m之间的80m切巷内向工作面前方施工上、下两排顺层抽采钻孔,抽采工作面前方100m内中部聚集的瓦斯。钻孔长度为100 m,钻孔间距为3m,上、下两排钻孔交错布置,下排钻孔垂直煤壁布置,倾角0°,方位角94°,上排钻孔与煤壁成10°夹角斜交布置,倾角3°,方位角104°,钻孔布置如图7所示。

图7 钻孔布置平面图

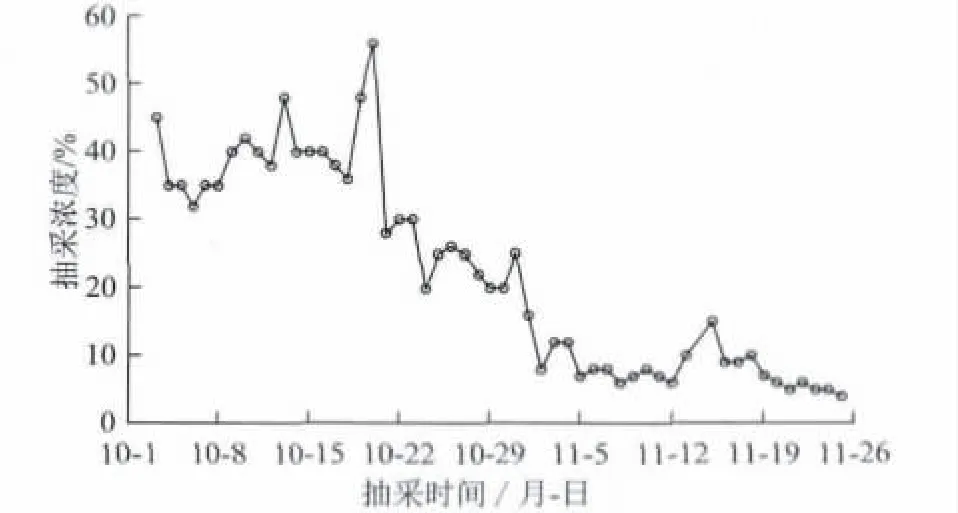

钻孔自10月3日开始联网抽采,选取具有代表性的25021切巷下段上排1#孔,统计该孔近2个月时间内瓦斯抽采浓度的变化情况,绘制该孔抽采浓度随时间变化曲线图,见图8。由图8 可知,从开始抽采到约20d时,1#孔抽采浓度始终维持在40%左右,最大抽采浓度接近60%,表明在25021工作面中部存在高浓度瓦斯聚集区,随着抽采时间的推移,瓦斯抽采浓度呈逐渐下降趋势,最终抽采浓度稳定在5%左右,说明工作面中部聚集的瓦斯被大量抽采,瓦斯含量明显降低,工作面前方100m 的瓦斯抽采空白带得到了有效治理,消除了突出危险性。

图8 抽采浓度随时间变化曲线图

5 结论

(1)造成瓦斯抽采空白带的主要原因是钻孔在钻进过程中出现钻孔弯曲现象,造成钻孔弯曲的主要因素有地质因素、技术工艺因素以及其他因素。

(2)在三软低透气性煤层中施工顺层抽采钻孔时存在困难,导致本煤层 孔深度浅,因此设计工作面时要合理选择工作面倾斜长,避免出现上、下副巷顺层孔不能对接的情况。

(3)为新丰煤矿的瓦斯治理工作积累了丰富的经验,抽采空白带论证分析表明,25021工作面底抽巷层位布置不合理,位于坚硬的L7石灰岩层下方,为钻孔施工带来困难,影响瓦斯抽采效果。25021工作面底抽巷最佳层位应该控制在距二1煤层底板10~12m,位于L7石灰岩层上方。

[1] 崔兆华.2001-2008年我国煤矿瓦斯事故统计及原因分析 [J].科技情报开发与经济,2009 (21)

[2] 程建平,付建华,俞启香.中国煤矿瓦斯抽采技术的发展 [J].采矿与安全工程学报,2009 (2)

[3] 袁亮.瓦斯治理理念和煤与瓦斯共采技术 [J].中国煤炭,2010 (6)

[4] 姚宁平.我国煤矿井下近水平定向钻进技术的发展[J].煤田地质与勘探,2008 (4)

[5] 石智军,董书宁,姚宁平.煤矿井下近水平随钻测量定向钻进技术与装备 [J].煤炭科学技术,2013(3)

[6] 高坤 .低透气性煤层瓦斯抽采定向钻进技术研究[D].辽宁工程技术大学,2005 (5)

[7] 顾大钊,王义海.沿煤层定向钻进的实验研究[J].矿业安全与环保,1999 (6)

[8] 李建平,张永忠,杜长龙.螺旋钻采煤机钻具定向控制技术的研究 [J].煤矿机械,2006(8)

[9] 刘丁,刘文泉.抽采长钻孔的定向施工技术实施及纠偏器件的研制 [J].煤炭技术,2008 (9)