矿用链条、刮板、链轮、中部槽标准化研究

2014-04-19杨朝飞

杨朝飞

(中国神华能源股份有限公司神东煤炭分公司,陕西 神木 719315)

近年来,随着我国煤矿综采工作面生产能力的不断加大,刮板输送机主要发展趋势是以大采高、大运输量、长运输距离、大功率电机、设备(部件)使用寿命长为技术特点不断向前飞速发展,而刮板输送机链条、刮板、链轮和中部槽是刮板输送机的重要组成部分,所以对设备(部件)安全性、可靠性及经济性要求也越来越高。

同时,伴随着我国煤炭产量的不断攀升,越来越多的企业加入了生产制造链条、刮板、链轮、中部槽的队伍中,虽然国内外有链条、刮板、链轮、中部槽的相关标准,但标准存在长时间未更新或规定内容过少,无法满足设计和生产需求,且没有相互之间的配套标准,导致在生产过程中不同的生产厂家制造,相互之间的配套性和互换性差,出现了无法装配到位、尺寸干涉、啮合不到位、无配合间隙等现象,导致部件间相互非正常磨损、啃伤、过早出现失效磨损、疲劳磨损等影响部件正常使用周期,给煤矿企业的生产带来很大的障碍,设备运行整体安全性差及稳定性较低。因此,链条、链轮、刮板和中部槽的标准化工作刻不容缓。

1 国内外标准现状

目前,链条的相关标准有GB/T 12718-2009《矿用高强度圆环链》,MT/T 929-2004《矿用高强度紧凑链》和DIN 22255-2012《矿山连续输送机平扁节链》(德标)。

刮板的相关标准有MT/T 812-1999《刮板输送机用刮板检验规范》,MT/T 323-2005《中双链刮板输送机用刮板》,德标DIN 22257-1990《链式刮板输送机刮板和外链带、尺寸、要求、试验》(德标)和DIN 22259-2007《矿用链式输送机用刮板》(德标)。

链轮的相关标准有GB/T 24503-2009《矿用圆环链驱动链轮》、MT 231-91《矿用刮板输送机驱动链轮》,ISO 5613-1984《矿用刮板输送机驱动链轮条件》和德标DIN 22256-2002《链式刮板输送机和采煤设备用链轮 尺寸、要求、检验》(德标)。

中部槽的相关标准有MT 102-85《刮板输送机中部槽试验规范》,MT/T 105-2006《刮板输送机通用技术条件》,MT 183-88《刮板输送机中部槽》和MT/T 864-2000《刮板输送机铸造槽帮型式和尺寸》。

2 标准化的目标和原则

近年来,神东煤炭集团产量逐年以千万吨的规模不断增加,年产煤炭2亿多吨,每月在生产的综采工作面有40个左右,2013年计划安装67个工作面,回撤65个工作面,对设备可靠性和寿命要求越来越高,尤其要求零部件具有更好的互换性和配套性。

而在神东煤炭集团使用链条、刮板、链轮和中部槽生产厂家众多,有国内的,有国外,各生产厂家执行标准存在差异,相互之间互换性和配套性差。

另外,已有的标准滞后于生产实际,不能很好地起到指导生产的作用,尤其是链条、刮板、链轮、中部槽相关尺寸标准及相互之间的配套标准的不完整和缺失,以链条为例:目前在用的链条多数执行德标DIN 22255-2012,而该标准刚刚增加了48×152链条的相关要求,但φ48mm以上的链条都没有任何标准,而实际生产中,已经应用了56×187和60×181/197链条,标准的更新滞后于行业的发展,也已影响到了煤炭企业的正常生产,为此,结合企业实际情况,制定了链条、刮板、链轮、中部槽相关尺寸标准及相互之间的配套标准。

2.1 为了更换的相关制定标准,提出以下目标。

(1)自主制定企业标准,填补行业空白,促进标准的发展和完善。

(2)提供验收依据,指导生产配套,降低配套成本,提升配套能力。

(3)充实企业标准,提升企业自身编制标准能力,指导生产。

2.2 指导原则

针对神东煤炭集团在用的链条、链轮、刮板和中部槽的使用情况,参考国内外相关制造标准以及各制造企业设计标准,邀请相关生产厂家及煤炭研究院相关专家参与审核,自主制定标准。

3 标准编制情况

由于标准涉及面广,时间短,任务紧,面临的问题和难点多,为了能够保证标准的保质保量按期完成,成立了编制小组,对小组需要完成的任务、人员构成、实施计划进行了细致地规定。

3.1 工作内容

按照既定的目标和原则,有序开展相关工作,主要完成以下几个方面的工作内容。

(1)完成对国内外相关标准的收集工作。

(2)完成神东煤炭集团在用的链条、链轮、刮板和中部槽的类型和相关尺寸统计工作。

(3)完成已有标准的消化吸收和再创新。

(4)咨询国内外相关专家并邀请相关专家参与标准的审核工作。

(5)研究链条、刮板、链轮、中部槽相互之间的互换性和配套性。

(6)编制链条、刮板、链轮、中部槽及相互之间的配套等5项标准,分别是《矿用刮板输送机(转载机)链条到货验收检测技术规范(试行)》,《矿用链条驱动链轮到货验收检测技术规范(试行)》,《中双链刮板输送机(转载机)用刮板到货验收检测技术规范》,《刮板输送机中部槽到货验收检测技术规范(试行)》,《矿用链条、刮板、链轮、中部槽配套技术规范(试行)》等标准。

3.2 工作措施

(1)完成相关参数测绘调研,对比相关制造设计标准,摸清现状。针对神东煤炭集团在用的链条、刮板、链轮和中部槽的使用情况,测绘相关数据,参考国内外相关制造标准和各制造企业设计标准,积累技术数据,对比配套公差。

(2)成立专业标准编制小组,按照实施方案推进标准编制进度,依据企业自身标准编制规范及模板起草初稿。

(3)组织各生产厂家进行标准初稿讨论审核,修改完善标准,统一规范相关要求,进一步强化验收、配套标准的实用性。

基于海量的数值预报降水数据,采用主客观相融合的预报技术保证精细化降水数据的准确率。其中,0~2小时降水预报采用雷达“光流法”客观外推技术;2~72小时降水预报采用本地中尺度数值模式和全球数值模式通过降尺度方法形成5 km×5 km分辨率的格点场,在客观检验的基础上通过最优集成算法形成最优背景场,经预报员主观修正后,形成最终降水预报数据,多类别精细化降水数据从空间、时间及精度上确保了降水诱发致灾因子数据的精度,精细化降水预报格点精度全国最高。

(4)邀请专家审核标准文稿,规范标准格式,消除标准表述歧义,严密推演技术要求指标,确保标准的普适性、合理性。

3.3 工作计划

按照既定的目标和原则,将标准编制工作分为六个工作阶段。

(1)第一阶段:收集进口、国产链条、刮板、链轮和中部槽的技术资料,对材质理化及机械性能参数、加工工艺等进行全面掌握。形成数据测绘表,应满足:①数据齐全,不得出现缺项及漏项;②按照各生产厂家汇总,形成相关数据分析结果。

(2)第二阶段:与生产厂家、设备使用、维修单位相关技术人员进行前期技术调研,对不同厂家、不同规格型号的链条、刮板、链轮和中部槽在日常使用过程中出现的质量问题、主要磨损部位、解决措施和维修工艺进行了解,形成技术调研报告,应满足:

①分类汇总各类部件的使用质量问题;

②按照生产厂家进行部件数据分析,不得出现缺项及漏项。

(3)第三阶段:确定检测方法,针对不同采掘条件的工作面,对配套使用的链条、刮板、链轮和中部槽进行定期跟踪检测,收集数据,确定不同工况下的磨损量等数据。确立检测项目及方法,应具有:

①检测项目齐全;

②试验方法具备可操作性,数据可量化。

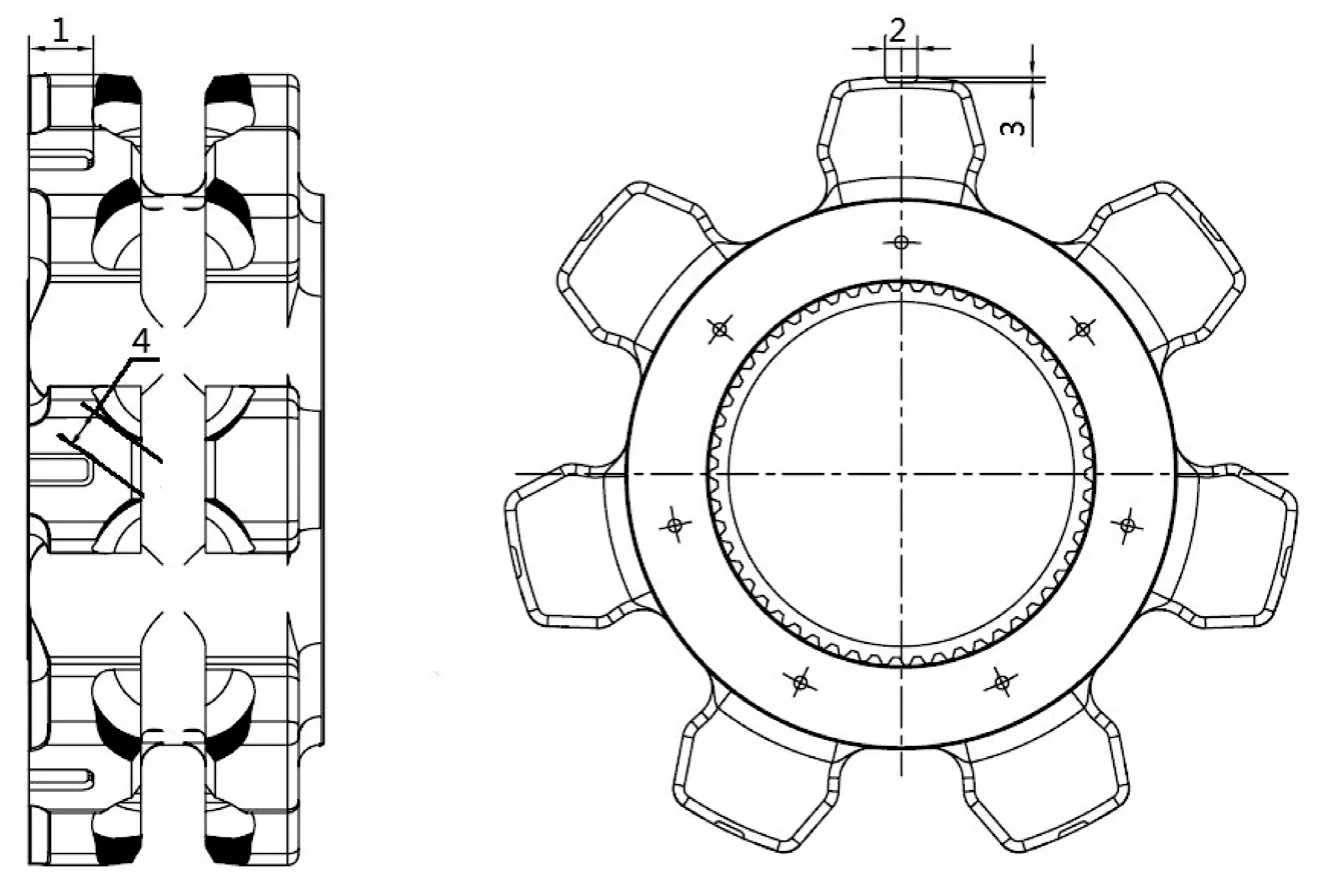

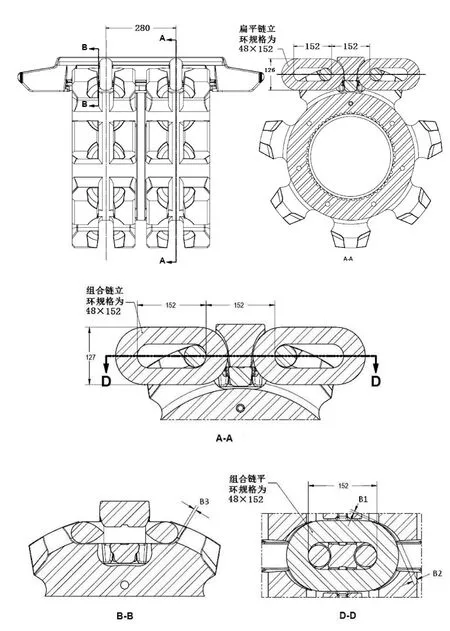

图1 链轮磨损指示线位置及尺寸

(4)第四阶段:进行试验性使用、跟踪、论证,确定相关标准数据。形成技术要求判定数据表,应满足:确立技术要求判定数据有相关数据有验证结论(检测报告)或理论支持。

(5)第五阶段:汇总资料编制标准。按照GB/T 1.1-2009的要求起草标准,完成标准征集意见稿。

(6)第六阶段:完成标准初稿、修改。根据各生产厂家、煤炭研究院专家意见、修改完善、报批标准,并对于文稿修改、审核意见进行记录。

4 关键技术研究

4.1 链条

主要规定了链条的型式与尺寸、技术要求、检测方法、检测规则、判定规则、标志等内容。

(1)结合企业实际情况,研究确定纳入规定的链条规格。

(2)研究规定了链条的直径、宽度、节距、平环内宽、平环外宽、立环内宽、立环外宽、公称链条长度等尺寸。

(3) 在 重 点 研 究 38×126、38×137、42×146等规格的链条的基础上,还新规定了42/109×146-F、42×128/164、48×144/160、48×152、60×181/197等规格的链条的相关尺寸和技术要求。

(4)研究确定链环材质硬度应到达HB345~385。

(5)研究规定了链条中C、S、Si、Mn、P、Cr、Ni、Mo、Al等元素含量。

(6)重点研究规定了C级链条的最小破断负荷,以及规定了疲劳试验负荷、脉动循环次数、弯曲挠度、缺口冲击值等。

(7)研究确定了φ48mm(含φ48mm)以上的链条立环为锻造成型。

4.2 刮板

主要规定了刮板的结构型式和尺寸、技术要求、组装检测、检测方法、检测规则、标志及包装等内容。

(1)结合企业实际情况,研究确定纳入规定的刮板规格。

(2)研究规定了刮板的长度、宽度、厚度、端头宽(斧头宽)、链中心距、刮板平环窝等尺寸。

(3)在重点研究42×146、48×152等规格链条拖动刮板的基础上,还新规 定 了 38×126、42/109×146-F、42×128/164、48×144/160、60×181/197等规格链条拖动刮板的相关尺寸和技术要求。

(4)研究规定了刮板表面硬度不得低于HB260~320;压板表面硬度不得小于 HB240~300。

(5)研究规定了刮板中C、Si、Mn、Cr、Mo等元素含量。

(6)研究规定了刮板端头形状对称,可以调向使。

(7)研究规定了刮板端头上表面(斜面)与水平面的夹角应与溜槽上翼板下表面(斜面)与水平面的夹角相同,即刮板端头上表面与溜槽上翼板下表面平行。

(8)重点研究了刮板、压板(横梁)、螺栓、螺母和链条组装要求和配合间隙。

4.3 链轮

主要规定了链轮的型式与尺寸、技术要求、检测方法、检测规则、标志及包装等内容。

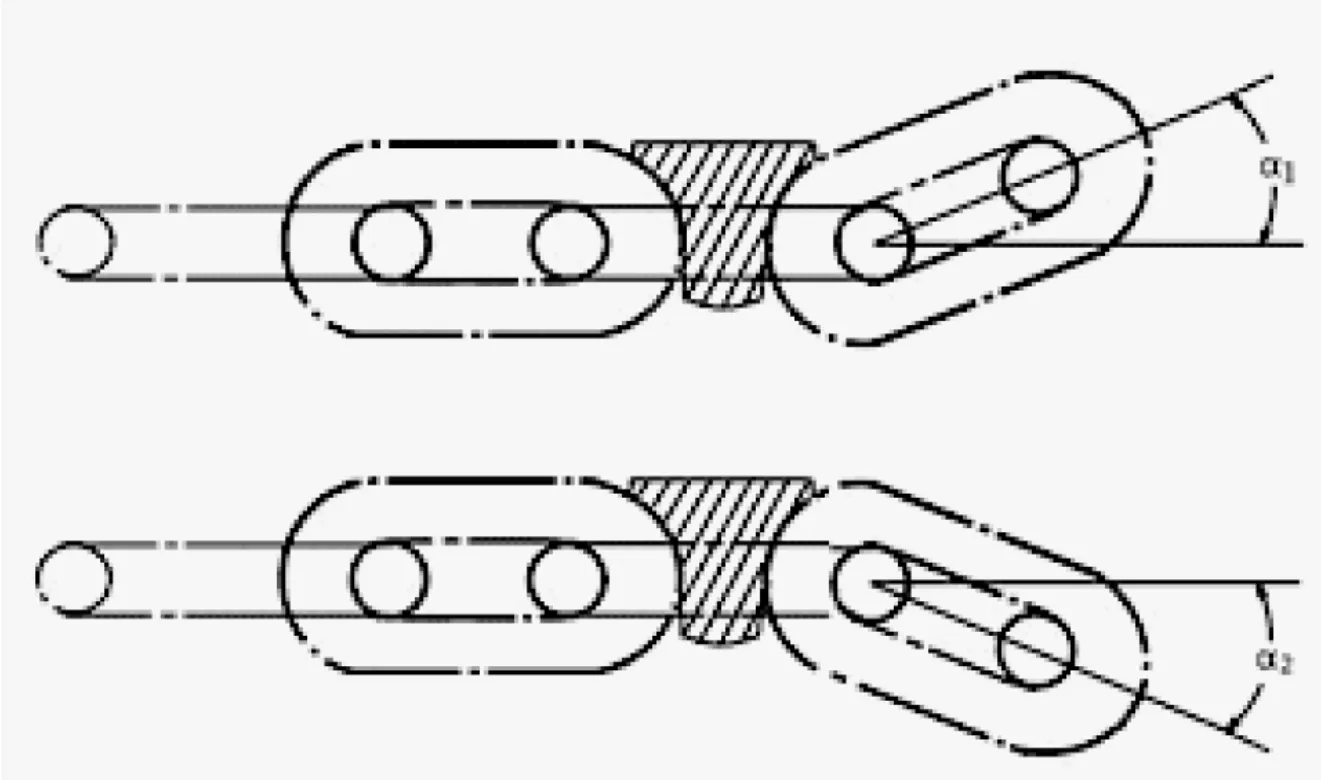

图2 链条立环摆动角度

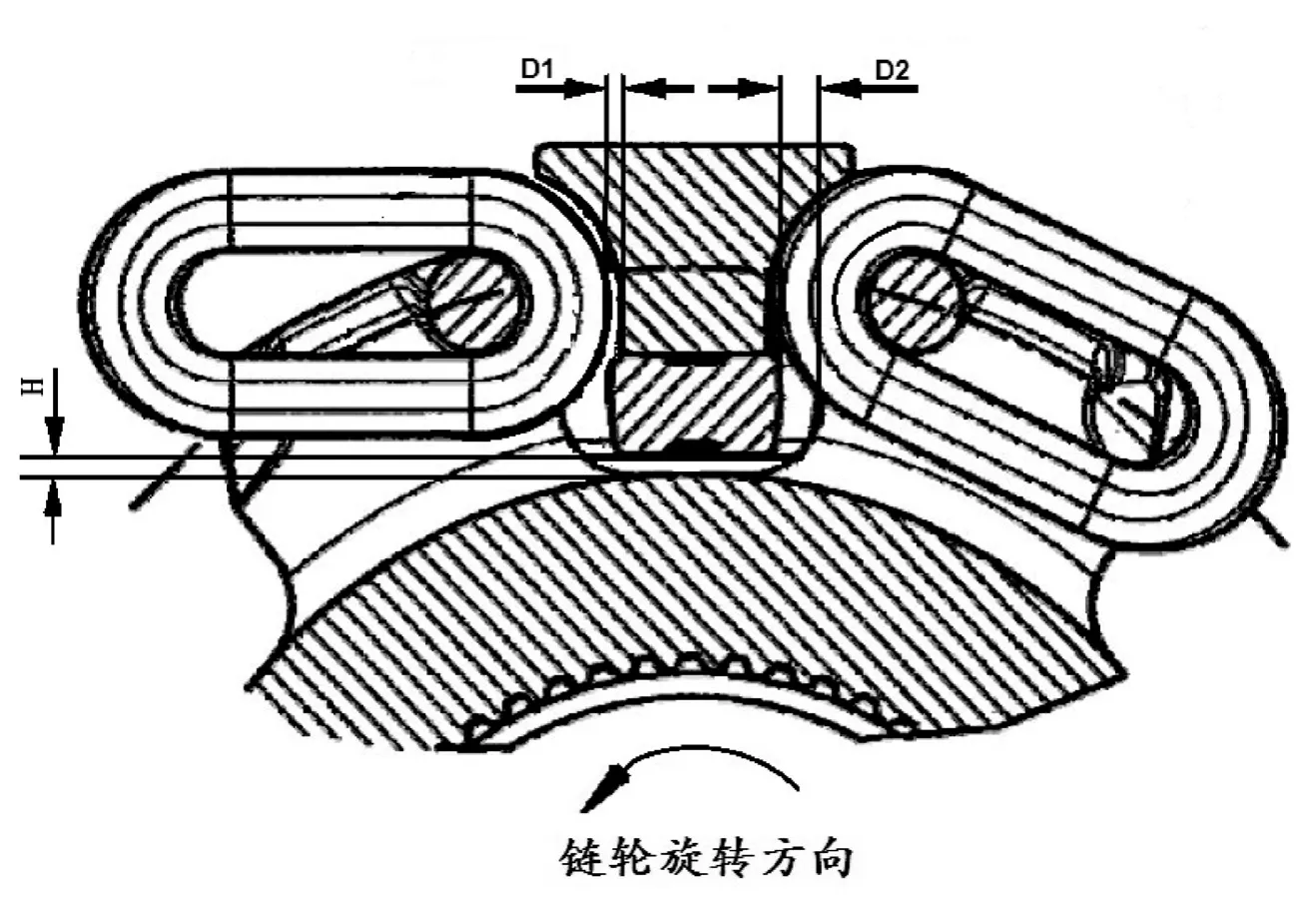

图3 链条、刮板、链轮配合间隙

(1)结合企业实际情况,研究确定纳入规定的链轮规格。

(2)研究规定了链轮齿数、链轮节圆直径、链轮外径、链轮立环立槽直径、链轮立环立槽宽度、齿形圆弧半径、齿根圆弧半径、链窝平面圆弧半径、立环槽圆弧半径、短齿根部圆弧半径、链窝中心至链窝底平面的距离、链窝长度、短齿厚度、链窝中心距等尺寸。

(3)在重点研究42×146、48×152等规格链条驱动链轮的基础上,还新规 定 了 38×126、42/109×146-F、48×144/160等规格链条驱动链轮的相关尺寸和技术要求。

(4)研究确定链轮应进行调质处理,调质硬度为HB260~300,链窝和齿面应进行淬火处理,尺寸大于或等于38×126链条用链轮淬火硬度应达到HRC50~55,淬火硬度层深度不得低于12mm。

(5)研究规定了链轮齿面及链窝表面粗糙度应不低于Ra12.5。

(6)链轮短齿上表面应有链窝磨损指示线。链轮磨损指示线位置及尺寸见图1。

4.4 中部槽

主要规定了中部槽型式与尺寸、技术要求、检测用仪器和设备、检测方法、检验规则、标志等内容。

(1)结合企业实际情况,研究确定纳入规定的中部槽规格。

(2)研究规定了23个中部槽尺寸值,其中4个中部槽与煤机配套尺寸值(铲板上表面到销排上表面距离、销排中心到槽帮距离、铲板宽度、销排中心到挡煤板距离),8个中部槽与支架配套尺寸值(槽内壁到推拉孔距离、推拉孔宽、推拉孔高(距离底面)、孔圆弧半径、外圆半径、推移耳厚度、推移耳两孔高、电缆槽底距底面距离),11个中部槽结构尺寸值(中板厚度、底板厚度、槽帮高度、铲角高、铲板最大厚度、销排座中心距槽帮上表面距离、中板与底板之间距离、槽宽、哑铃窝中心距、总高、中部槽长度)。

4.5 链条、刮板、链轮、中部槽相互之间的配套尺寸

若只规定链条、刮板、链轮、中部槽的标准,是无法满足实际生产需求的,由于它们是各自生产制造,在设计、制造、出厂检验需要执行标准,但生产中,各部件是组装在一起的,这时,就有一个配套的要求,为此,研究了链条、刮板、链轮、中部槽相互之间的配套尺寸。

4.5.1 链条与刮板配合

链条与刮板装配在一起后形成刮板链,要在刮板输送机上运行,两者的配套性是很关键的,若不配套,可能出现链条和刮板的异常磨损,例如,刮板立环窝尺寸变小,导致立环不能顺利入刮板立环窝,出现了刮板前后两个立环将刮板顶起,严重时,将出现刮板斧头与中部槽上翼板接触,产生不必要的刮板斧头表面、中部槽上翼板、立环肩部的磨损。

(1)组装刮板时,刮板、压板及螺栓相互之间的配合不得有卡阻、错位、安装不到位、螺栓无法锁紧等现象。

(2)刮板、压板及螺栓按照装配要求组装完成后,压板下水平面不应高出刮板端头下水平面。

(3)螺栓按规定扭矩值紧固后,螺栓的螺纹应露出螺母1~3螺距,螺栓应低于刮板上水平面2.5~5mm。

(4)刮板与压板结合面(螺栓孔位置)组装后间隙不得大于0.5mm。

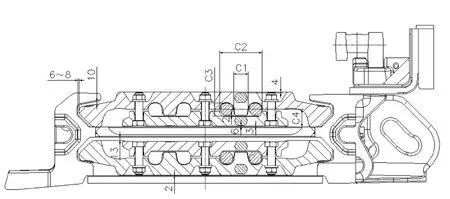

(5)刮板、压板、螺栓及链条按照装配要求组装完成后,链条立环应至少在平环中心线水平位置向上摆动15°(a1),向下摆动30°(a2),见图2;刮板应在平环水平方向滑动4~10mm,见图3,图4(尺寸D1),同时,刮板的平环窝应留有间隙,使得平环可以沿着与刮板平行的方向活动。

(6)刮板、压板、螺栓及链条按照装配要求组装完成后,当驱动链条平环紧靠驱动链轮窝,驱动链条平环上的刮板紧靠后一个链条立环后,刮板与链轮齿最小间隙(D2)应大于8mm,见图4。

图4 链条与链轮配合间隙

图5 链条、刮板与中部槽配合间隙

4.5.2 链条、刮板、链轮配合

刮板链在过链轮时,若没有合理的配合间隙,在初始啮合阶段还是经过一定时期的磨合,也会差生一些不必要的干涉而导致的异常磨损。如图3所示,链轮筒体距刮板下表面H应不小于5mm。

4.5.3 链条与链轮配合

链条与链轮的配合间隙是很重要的,是影响链条和链轮的使用寿命重要因素之一。

过小的配合间隙会导致链条不能顺利退出链轮,引起链条啃伤;没有配合间隙会导致链条不能顺利进入链轮,会出现链条爬行现象;过大的配合间隙会导致链条与链轮窝出现较大的冲击,引起链条啃伤,尤其是链条的非受驱动力侧。不过过大的配合间隙会降低链轮的齿厚,从而影响链轮的使用寿命。图4以48×152链条为例,表示了链条与链轮的部分配合间隙情况,其中,B1为 2~4mm,B2为 8~10mm,B3为3.5~5.3mm。

4.5.4 链条、刮板、中部槽配合

目前,刮板输送机在实际生产中存在一个普遍的现象就是,链条不断地磨损中部槽中板,致使出现深深的两条链道。为此,在总结目前链条、刮板、中部槽相关尺寸的基础上,结合生产实际使用情况,对相关的配合检修进行了规定,如图5所示,其中尺寸C1、C2、C3用于规定刮板平环窝, 尺寸C4间接规定了立环与中部槽中板间隙。

研究链条、刮板、链轮、中部槽相互之间配合性,是为了避免因相互之间的不配套导致的磨损、啃伤导致的链条、刮板、链轮、中部槽使用寿命,当然提高他们的使用寿命还有其它一些手段,如先用耐磨性材料,降低摩擦系数,减少刮板链重量,同时,采取有效措施避免刮板链过载运行,加强维护管理等手段,这里就不赘述。

5 标准编制的特点和意义

(1)标准编制前有目标、有组织机构,编制过程有管控,顺利地保证了标准按期完成,最终形成了5个企业标准。

(2)紧密结合企业特点,邀请国内外生产厂家和行业专家,使得编制的标准更加具有实用性和权威性。

(3)可充分检验部件互换性,降低多个厂家部件混配时出现不匹配现象,有效抑制链条、刮板、链轮和中部槽异常磨损情况,延长了设备的使用寿命。

(4)该5个标准应用后,与现在单一生产部件的厂家不做配套检验和主机厂家采用动态试验目测观察磨损情况相比,可以实现简便操作、准确及时发现部件间有尺寸干涉、装配不到位、间隙不合理、啮合不到位等不合理现象导致的异常性磨损,如:链条圆弧部啃伤严重、链轮窝几何尺寸发生严重变化、链条立环下表面磨损中部槽中板、链条长时间被刮板夹紧后产生应力无法释放出现疲劳裂纹和断链等问题。降低了设备故障率,提高了链条、刮板、链轮和中部槽使用寿命。

(5)填补了目前国内外标准中的空白,尤其第一次系统性研究了链条、刮板、链轮和中部槽相互之间的配套性,解决了链条、刮板、链轮、中部槽配套时无参考的问题,提供了强有力的技术支持。

6 关于标准的下一步发展建议

神东煤炭集团所编制的标准,侧重点为配套尺寸,主要为了实现链条、刮板、链轮、中部槽相互之间的互换性和配套性,这就天然的决定了标准还有进一步的完善空间,提出如下建议。

(1)目前标准属于试行阶段,应根据试行情况及时完善标准,同时,积极联系行业协会组织,修订相关标准或纳入行业标准中。

(2)成立集团级别的标准委员会,对标准的执行情况要进行监督,并负责定期修改完善标准。

(3)由于标准规定的链条、刮板、链轮、中部槽的技术要求是刮板输送机的部分技术要求之一,该标准中的部分规定需要扩展到刮板输送机的其它标准中,这样更有利于标准的执行。

结语

本文在介绍了神东煤炭集团在链条、刮板、链轮、中部槽的标准中所做的工作,并形成了企业标准,为行业标准发展做出了贡献,间接地提升和规范了煤炭制造行业在链条、刮板、链轮、中部槽的制造水平,促进了行业的发展。另外,标准的编制过程希望能为煤炭生产企业在编制企业编制能提供一些参考,提升煤炭行业的标准编制水平,提高我过在煤炭行业标准的世界影响力量。

[1]钱观生,姜翎燕.我国矿用刮板输送机标准化的现状、问题与对策[J].煤矿机械,2001(7).