液压缸筒类零件同轴度机加工艺研究

2014-04-19侯大勇马建勇李建华

侯大勇 马建勇 李建华

(沈阳黎明航空零部件制造有限公司,辽宁 沈阳 110043)

引言

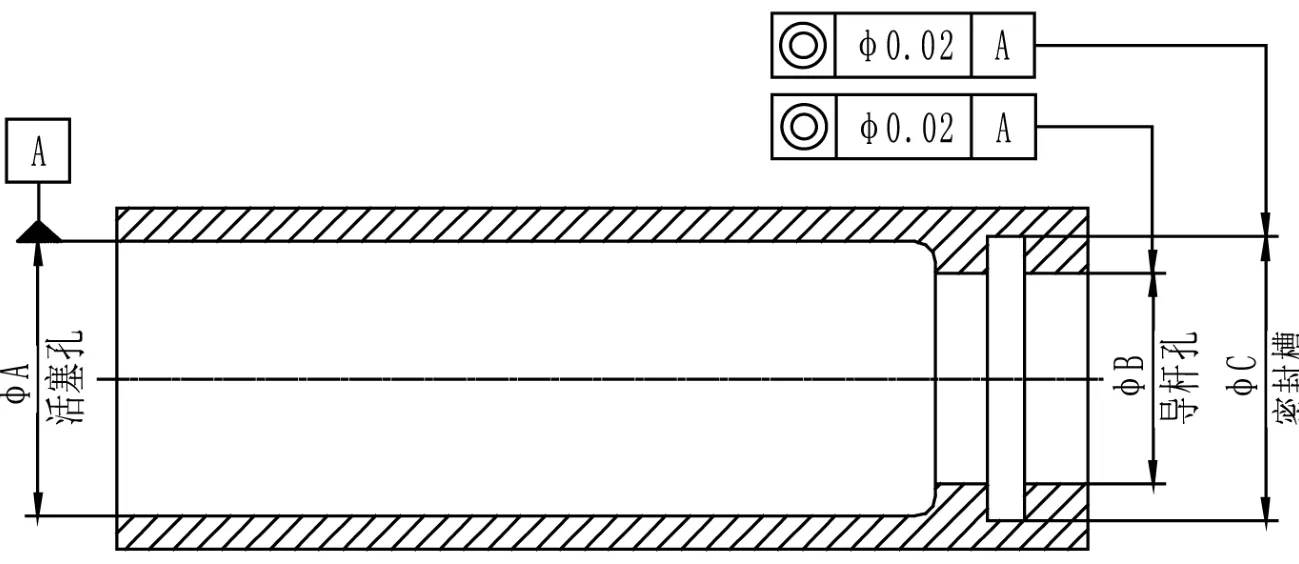

液压缸筒类零件是最常用的机械动力转换部件之一,其通过活塞的运动将液压、气压等转换为直线驱动,广泛应用于航空、船舶、汽车、建筑等各种机械。为了简化结构并增加强度,在精密设备中通常将活塞孔和活塞导杆孔整合在单一的液压缸体上,但加工难度成倍增加,其中如何保证同轴精度成为作动筒的加工难点,例如图1中两处φ0.02。本文研究了几种常用保证同轴的加工方法。

1 单次装夹加工

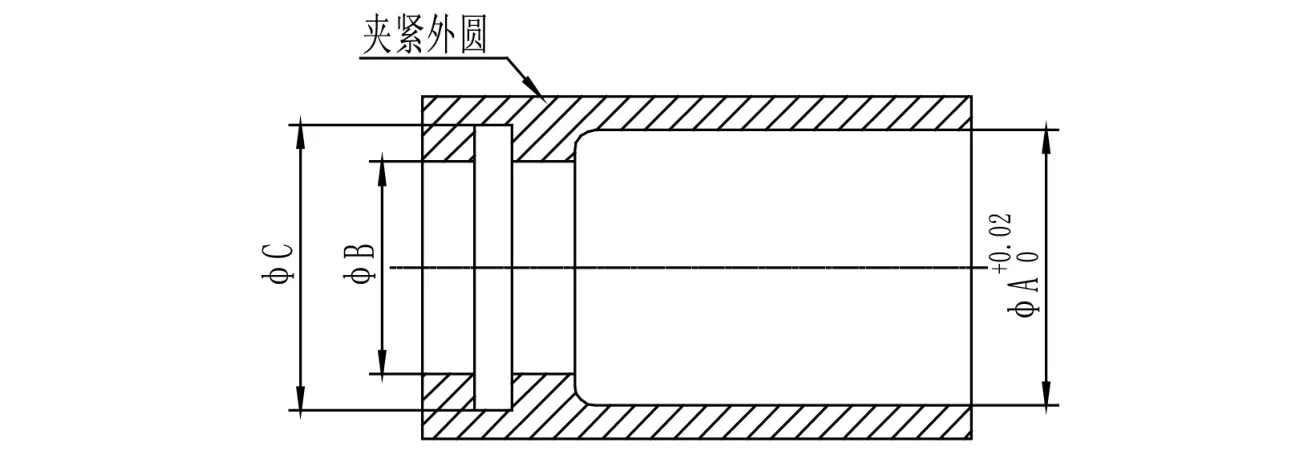

在车床上一次装夹完成φA、φB、φC的精加工,避免二次装夹带来的定位误差,直接靠机床的精度保证各个加工面间的相对位置要求,简单,可靠。如图2所示。

优点:不需要专用夹具,用三爪卡盘装夹零件;零件精度由机床精度保证,避免了重复定位偏差,故加工精度高,完全保证缸筒的同轴要求。

缺点:必须穿过孔A加工φB、φC,显然φA尺寸限制了工具的尺寸,需要使用改装的专用镗刀及槽刀加工和,并且需要单独设计的量具,随着φA长度直径比值的增大,对刀具和量具的要求将越来越高,不适合加工长径比大于2.5的液压缸筒。

图1 液压缸体类零件技术要求

图2 一次装夹加工,粗线表示加工线

图3.使用自定心夹具加工

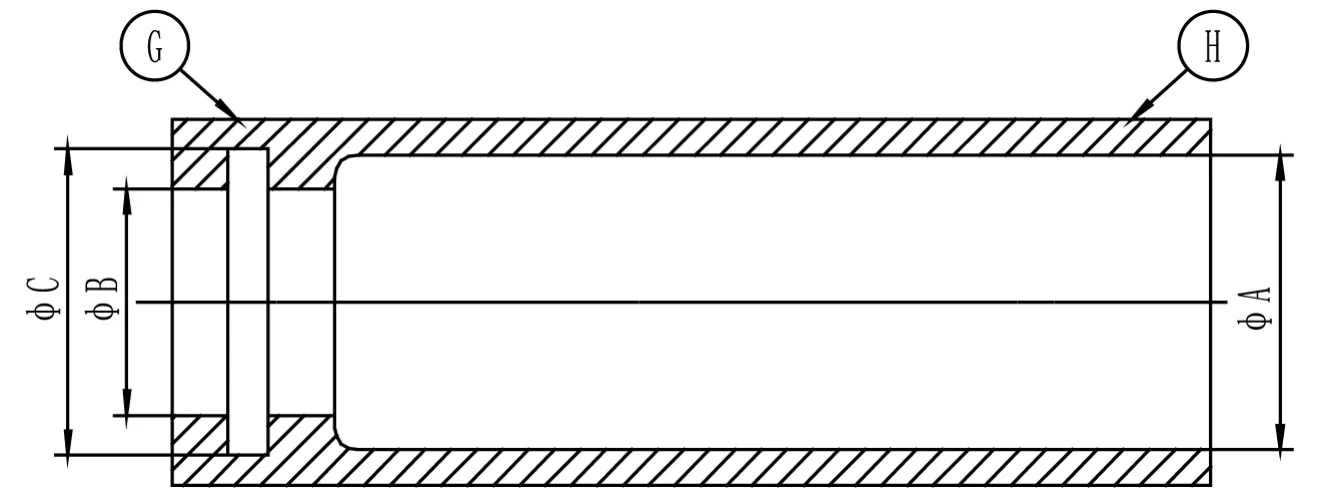

图4 使用辅助基准加工φB、φC

图5 使用辅助基准加工φA

2 以孔A为基准加工

先精加工出孔φA,然后以孔φA为基准加工φB、φC。这种加工方法需要单独设计的非标准自定心夹具,并控制夹紧力,防止零件变形。如图3所示。

优点:特殊设计的自定心夹具夹紧力均匀,零件不易变形,同时安装拆卸零件非常方便快捷,可以缩短辅助加工时间,适合大批量生产。

缺点:

①需要高精度的自定心夹具以保证零件同轴精度,但适合液压缸筒的夹具,因结构限制很难达到要求的精度,再附加夹具安装在机床上的偏差等其它偏差,最终零件能达到的同轴度往往大于φ0.05mm。

②自定心夹具价格往往较高,刚性差难保证长期有效的使用精度。

③零件孔较深或孔较小时自定心夹具精度较差。

3 辅助基准分多次加工

缸筒粗加工并精车外圆D之后,软三爪卡盘装夹H处,用中心架支撑G处,车加工φB、φC;然后调转方向装夹G处,用中心架支撑H处镗孔φA。这种方法利用两点定位原理将零件相对于车床固定,中心架支撑位置需消除间隙,这时中心架支撑端与机床回转中心的细小偏差并不影响零件最终同轴精度的保证。如图4、图5所示。

优点:精度高,不需要使用专用夹具,简单可靠,可操作性强。

缺点:在镗孔时,中心架与零件应消除间隙,消除间隙后中心架支撑端与机床回转中心的偏差虽然不影响同轴度的保证,但会造成孔的锥度偏差,需要在高精度数控机床上加工以便于调整零件孔的锥度;对工人技术水平要求也较高。

总结

以上研究了液压缸筒几种常用的车床加工方法,并分析了优缺点。根据液压缸体的长径比综合分析加工方法:长径比小于2.5,且同轴精度在φ0.03mm以内的缸筒适合一次装夹加工;长径比较小于2.5,且同轴精度在φ0.05mm以上的大批量缸筒适合使用自定心夹具;长径比较大的作液压缸筒适合辅助基准使用中心架加工。

在实际加工中这几种方法并不是完全相互独立的,可以配合使用,例如用自定心夹具将φB、φC以及外圆一次加工,然后按辅助基准的方法加工φA。以上建议的加工方法也不是绝对的,应根据不同的缸筒区别对待。

[1]耿南平.公差配合与测量技术[M].北京航空航天大学出版社.2000.

[2]王光斗.机床夹具设计手册[M].上海科学技术出版社.2000.

[3]现代制造技术丛书编委会.结构件制造技术[M].科学技术出版社.2002.