汽车前副车架耐久性分析与结构改进*

2014-04-17颜伏伍侯献军刘志恩

颜伏伍,郑 灏,侯献军,刘志恩

(1.武汉理工大学汽车工程学院,武汉 430070;2.现代汽车零部件技术湖北省重点实验室,武汉 430070)

前言

据统计,汽车零部件损坏中约90%是由于结构疲劳失效引起的[1]。因此在汽车零部件设计中,对零件的结构和功能进行耐久性分析十分必要。考虑到汽车前副车架作为重要零部件之一,为摆臂和转向器等部件提供定位基准和安装位置,结构较为复杂[2-3];行驶路况对其工作状态有很大影响,变化路况产生的激励易造成结构疲劳失效,威胁乘员生命安全。本文中将有限元分析技术引入某车型前副车架的研发阶段,对汽车前副车架进行耐久性分析与结构改进。

1 结构设计概述

汽车前副车架结构设计须兼顾底盘结构空间布置和相关零部件安装与定位要求,并须满足轮距的要求。因此,前副车架结构复杂,不规则曲面多,通常采用逆向技术建立副车架三维模型。图1为前副车架结构示意图,图中点A、A'、G、G'通过橡胶衬套与麦弗逊悬架中三角形摆臂柔性连接;点B、B'、C、C'、D、D'通过螺栓与车体刚性连接;点E、E'与方向转向机柔性连接;点F与中直梁相连接。

2 耐久性分析方案

2.1 疲劳分析理论

疲劳分析主要采用名义应力法,该方法属于较早形成的疲劳寿命估算方法。名义应力法以材料的S-N曲线为基础,对照结构疲劳危险部位的名义应力,结合疲劳累积损伤理论,分析疲劳强度、预测疲劳寿命[4]。该方法不严格区分裂纹产生和扩展,而是给出结构发生失效前的寿命估算。本文中采用名义应力法研究前副车架的抗疲劳设计问题。

使用名义应力法的关键是确定材料的S-N曲线和结构名义应力。对于S-N曲线的获得通常有两种方法:一种是通过疲劳试验直接获取;另一种是基于材料的强度极限和屈服极限,通过经验公式计算获得[5-6]。但上述方法均须对S-N曲线进行修正,从而获得零部件的S-N曲线。曲线修正受到实际情况影响,涉及因素较多,通常包括疲劳缺口系数Kf、尺寸系数ε、表面质量系数β和加载系数CL等,各系数之间的关系为

式中:σa为材料的S-N曲线应力;Sa为零部件S-N曲线应力。对于名义应力的获取则较为简单,常用有限元法对结构离散,求解弹性力学方程即可获得。

2.2 分析方案拟定

前副车架耐久性试验采用单侧校核方式,即只考虑整车行驶状态下,点A、G在三角形摆臂作用下,受频率1Hz、正弦变化载荷时的耐久性能。根据前悬架受力方向不同,对前副车架分前悬架受上下力、前后力和左右力3组工况进行分析。参考试验方法和规范,使用有限元法进行耐久性分析,流程如下:

(1)前副车架网格划分,建立计算模型;

(2)求解单位载荷下应力分布;

(3)材料S-N曲线拟合和载荷历程编制;

(4)单位载荷应力分布与载荷历程和S-N曲线关联分析疲劳寿命。

图2为本文中采用的耐久性分析流程。

3 耐久性分析与结构改进

3.1 有限元模型的建立

根据前副车架三维几何模型,使用Hypermesh建立如图3所示的有限元模型。模型共约有16万个单元。建立有限元模型的原则如下:

(1)板材结构采用壳体单元划分;

(2)焊缝区域采用壳单元模拟,厚度取焊缝周围结构厚度的 2 倍[7-8];

(3)螺栓连接采用刚性单元模拟;

(4)结构复杂区域用三角形壳单元过渡;

(5)网格质量满足雅克比和扭曲角等参数要求。

在图3所示模型中,选取图1中点A、G处橡胶衬套的几何中心为各方向载荷作用点,并将该作用点通过刚性单元与副车架连接;选取图1中点B、B'、E、E'、F为约束点,根据耐久性试验条件,通过刚性单元进行全约束处理。

3.2 单位载荷应力分析

疲劳耐久性仿真分析需要前副车架单位载荷下的应力分布数据,以便与载荷历程和S-N曲线关联。故在有限元分析软件Patran和Nastran中完成点A、G处单位载荷下的应力分析,获得如图4所示的应力分布云图。由图4可见,结构高应力水平区域集中在点A、G的橡胶衬套安装支架和点B的车身连接支架附近。通常,高应力区域在工作状态下易发生疲劳破坏,因此,上述区域将作为汽车前副车架改进设计的重点区域。

3.3 S-N曲线拟定

S-N曲线数据对疲劳分析结果影响显著,获取也较为困难。为避免材料疲劳试验的大量时间投入,本文利用软件MSC.Fatigue,根据表1材料特性中的抗拉强度和屈服强度,按照经验公式估算得到S-N曲线,如图5所示。

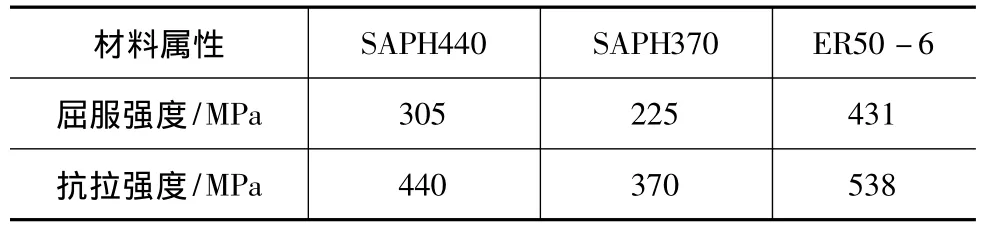

表1 前副车架中各材料物理属性

3.4 载荷历程编制

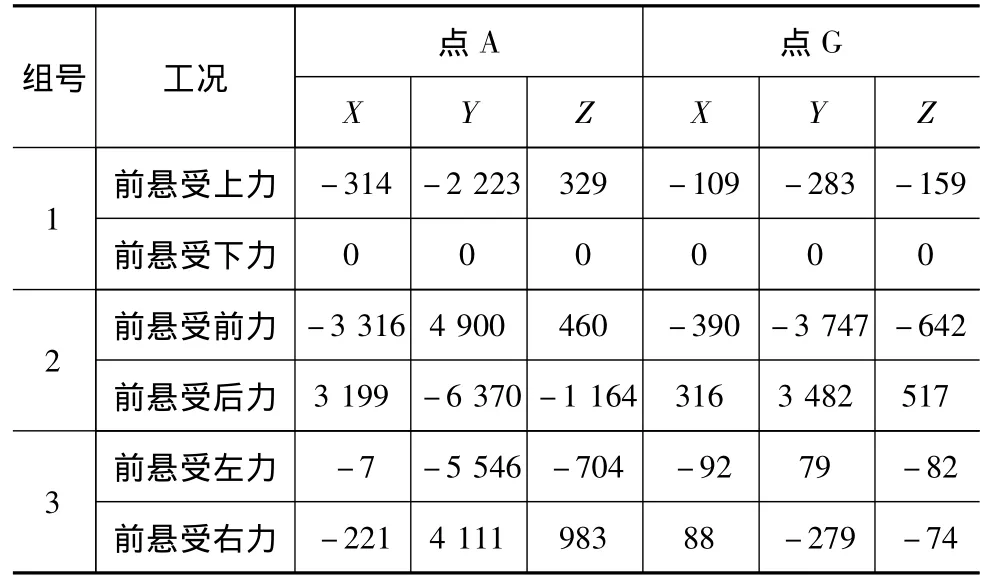

表2为车轮轮心分别受上下、前后、左右方向峰值载荷时前副车架点A、G的受力情况。该受力情况由基于耐久性试验测试标准的样车运动学仿真获得。

表2 前副车架点A、G各工况下受力 N

根据表2数据,取各组工况在同方向上最大受力为载荷峰值,最小受力为载荷谷值拟定频率1Hz的正弦载荷历程,即每组工况下各位置点处的载荷由X、Y、Z 3个方向的载荷历程组成。按上述载荷历程编制方法,获得如图6所示的各组工况下点A、G在X、Y、Z轴方向上的载荷历程。

3.5 疲劳寿命计算结果分析

前副车架单位载荷下的应力分布与材料S-N曲线和3组工况下的载荷历程关联,在软件MSC.Fatigue中采用名义应力法分析,获得各组工况下前副车架的损伤云图和疲劳寿命,如图7所示。由图可见,前副车架在前悬架受上下力工况下,疲劳寿命为1×1020次,即循环载荷对结构产生的应力远小于材料疲劳极限,结构不发生疲劳破坏,并称此寿命为无限寿命;前副车架在前悬架受前后载荷和左右载荷的工况下,疲劳寿命分别为1.44×104次和2.23×104次,损伤出现位置基本一致,均在副车架与车身连接的点B处。图8为点B处车身连接位置损伤区域示意图。可见原设计在点B处存在缺陷,须对前副车架原设计方案进行改进,以提高疲劳寿命。

3.6 结构改进

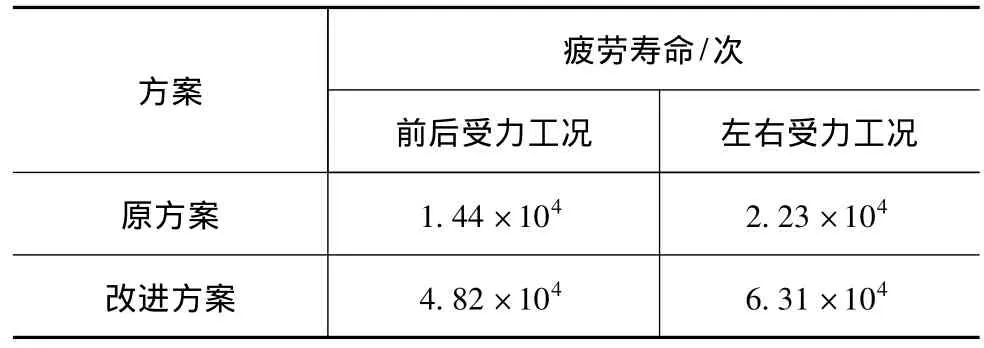

观察点B处的车身连接支架结构,结构中存在尖角和焊接不足现象。采取增大曲面过渡圆角和补充焊接的方式提高结构强度,图9为改进前后车身连接支架结构示意图。对改进后设计方案分别进行前悬架受前后和左右载荷工况下的耐久分析,结果显示,损伤区域范围缩小,疲劳寿命有显著提高。表3为结构改进前后的疲劳寿命。由表3可见,改进后疲劳寿命分别达到4.82×104次和6.31×104次,较原方案分别提高2.35倍和1.83倍。

表3 前副车架结构改进前后疲劳寿命

4 台架试验验证

制作前副车架改进前后产品样件,分别进行疲劳耐久性验证试验。图10为前副车架耐久性试验台架。

试验结果显示,前副车架改进前后方案均在前悬架受前后力工况下出现破坏。原设计样件振动2.3×105次后,于点B处车身连接支架出现如图11所示的开裂现象;而改进后设计样件疲劳寿命达到7.7×105次,满足4.3×105次的测试要求,结构开裂位置如图12所示。试验中,结构改进前后样件破坏位置与仿真分析所得破坏区域基本一致。结构改进后,前副车架样件疲劳寿命较原设计方案约提高2倍,验证了点B处车身连接支架结构改进方案的可行性。

5 结论

(1)提出基于有限元法的汽车前副车架结构耐久性仿真方法,并成功应用于某车型前副车架的研发阶段。

(2)疲劳耐久性分析工作基于结构的应力分布、材料的S-N曲线和外加载荷谱历程,分析结果可正确反映前副车架结构改进前后疲劳寿命的变化趋势。

(3)基于耐久性分析的前副车架结构改进,可实现结构疲劳寿命的显著提升,改进后疲劳寿命较原方案约提高2倍,并通过汽车前副车架的疲劳耐久性台架试验进行验证。

[1] 王霄锋.汽车底盘设计[M].北京:清华大学出版社,2010.

[2] Jang Cheon-Soo,Yoo Young-Duk,Jeon Jae-Wook,et al.Design of Lightweight Suspension Component Using CAE[C].SAE Paper 980901.

[3] Park Sang-Young,Park Dong-Chul,Yoon Ki-Soo,et al.A Study of Front Subframe System Optimization for Improving Vehicle NVH Performance[C].SAE Paper 2009-01 -2097.

[4] AndréBignonnet,Jean Jacques Thomas.Fatigue Assessment and Reliability in Automotive Design[C].SAE Paper 2001 -01-4061.

[5] Xiong JJ,Shenoi R A.Fatigue and Fracture Reliability Engineering[M].Springer,2011.

[6] 赵婷婷,李长波,王军杰,等.基于有限元法的某微型货车车身疲劳寿命分析[J].汽车工程,2011,33(5).

[7] 高书娜,邓兆祥,胡玉梅.车身点焊连接有限元模拟方法研究[J].汽车工程,2008,30(9).

[8] Zhang Shicheng.A Simplified Spot Weld Model for Finite Element Analysis[C].SAE Paper 2004-01-1661.