卷取机卷筒制作工艺优化及工装设计

2014-04-16吴云云张瑞海苗兴泰

□ 梁 栋 □ 吴云云 □ 张瑞海 □ 朱 超 □ 苗兴泰

莱钢集团机械制造有限公司 山东莱芜 271104

卷取机是轧钢车间热轧或冷轧钢材卷取成卷筒状的重要辅助设备,具有卷取线材、带材等超长轧件以及将其卷取成卷以便于贮存和运输的功用,在带材和线材生产中均被广泛应用。

卷取机主要由卷筒及其传动系统、压紧辊、活动支撑、推卷、卸卷等装置组成,其中,卷筒是卷取机的核心部件,主要有实心卷筒式、四棱锥卷筒式、八棱锥卷筒式、四斜楔卷筒式及弓形块卷筒式等结构。卷筒在张力下高速卷取钢材成带卷,要求卷筒内部有冷却与润滑系统;要在较大的带材压力作用下缩径卸卷;要有足够的强度与刚度。所有这些都决定了卷筒结构的复杂性和零件的制作难度。

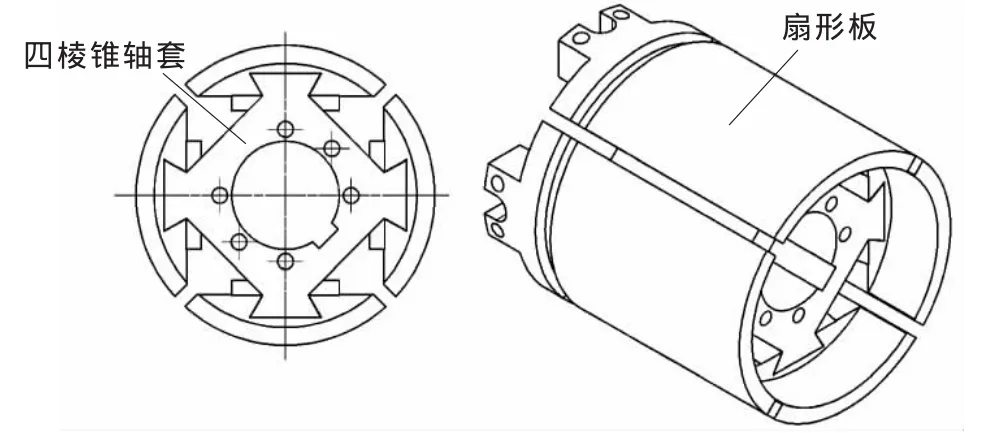

我公司承接了一批φ500 mm热带轧机卷取机卷筒的制作任务。图1所示为四棱锥卷筒结构,每套卷筒主要由一件“四棱锥轴套”和四件“扇形板”组成,采用双联斜燕尾连接零件,从而形成一个整圆,并通过“四棱锥轴套”和“扇形板”的相对移动实现外圆的膨胀(打卷)与收缩(卸卷)。在制作“四棱锥轴套”和“扇形板”时,若采用数控机床或加工中心等先进加工设备,则加工方法相对简单容易,但制造成本将大幅提高。经过综合分析,采用了普通铣床(如X6132或X5040)和立车(C5112)进行加工制造,同时,为了降低加工难度,保证加工精度,设计制造了四棱锥轴套和扇形板的加工工装。

1 “四棱锥轴套”工艺分析及工装设计

如图2所示,“四棱锥轴套”的设计结构相当复杂,有4等分且与内孔轴线倾斜12°的双联60°角外燕尾;加工精度要求较高,图纸工艺要求双联燕尾在圆周上四等分且对称要求较高;内孔、斜面和燕尾60°角处均要求粗糙度达到Ra1.6,尤其是上、下两外燕尾必须尺寸一致、角度相等。为此,设计制造了四棱锥轴套粗、精加工工装。

四棱锥轴套的制作工艺流程为:毛坯制作→车内孔及端面→粗加工燕尾→插键槽→半精加工燕尾→精加工燕尾→钻孔等。

1.1 毛坯制作

由于四棱锥轴套结构比较复杂,且工件负荷较大,因此毛坯选用低合金铸钢35SiMnMoV铸造成型,然后进行正火和回火处理,提高工件的综合力学性能。

1.2 内孔及端面车削

为了保证双联外燕尾的加工精度,首先应加工出φ180H8mm内孔和尺寸335 mm两端面,并作为后续外燕尾等粗、精加工工序的加工基准。

1.3 外燕尾粗加工

▲图1 四棱锥卷筒示意图

▲图2 四棱锥轴套

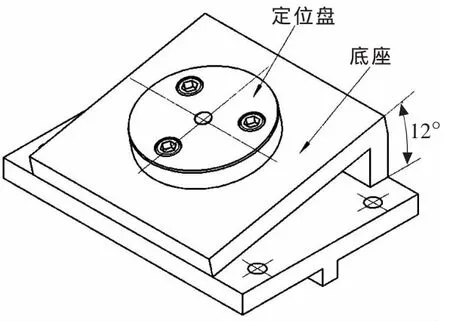

▲图3 “轴套”粗加工工装

▲图4 “轴套”粗加工过程图示

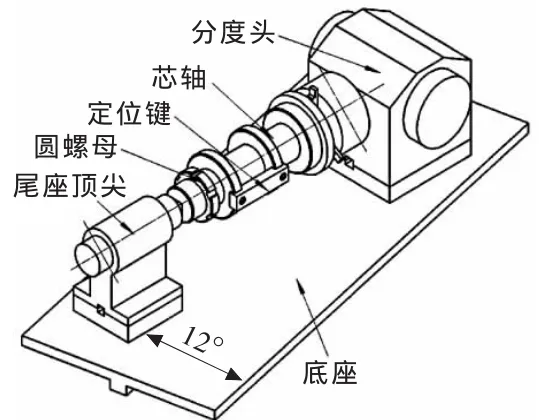

▲图5 精加工工装示意图

▲图6 精加工过程图示

由于四棱锥轴套结构复杂、精度要求较高,且双联燕尾与轴线呈12°倾斜角,通过对四棱锥轴套结构的分析,设计制造了一种四棱锥轴套粗加工工装,如图3所示,主要由底座、定位盘、拉杆及螺栓等组成,定位盘用螺栓固定在底座上,其中,底座的斜面与底面成12°倾角,底座下部设置有一定位键,键宽应根据机床T型槽设计,用于工装在机床上的定位;定位盘的外圆尺寸应根据四棱锥轴套内孔制作,保证两者间隙不超过0.05 mm,用于四棱锥轴套在倾斜面上的定位,同时,定位盘中心位置加工有一丝孔,在装夹工件时与拉杆连接。使用此工装装夹工件,能使工件呈直立状态,提高了工件的装夹刚性,从而可以选择较大的切削用量,提高了加工效率,但4等分燕尾的分度精度较低。

如图4所示为四棱锥轴套粗加工示意图,加工过程如下:首先,将除外燕尾外的其余各面全部加工至图纸要求;然后,将粗加工工装固定在铣床工作台上,并通过拉杆及压板将四棱锥轴套固定在加工工装上;最后,利用百分表找正等分和角度尺检测,使4处外燕尾分别与机床主轴垂直,并用铣刀粗加工四棱锥轴套上双联60°外燕尾,单边应留1-2 mm精加工余量。

1.4 外燕尾精加工

为了提高4等分燕尾的分度精度,设计制造了一种四棱锥轴套精加工工装,如图5所示,主要由底座、芯轴、分度头、尾座顶尖、定位键及圆螺母等组成。其中,底座底部设置有一定位键,键宽应根据机床T型槽设计,用于工装在机床上的定位,且底座上平面两凸台平面上设置有尾座定位键和分度头定位键,制作时应保证底部定位键与尾座和分度头定位键的中心连线成12°夹角,从而保证在装配好尾座和分度头后,分度头中心与尾座顶尖等高且连线与底座底部定位键的夹角也为12°;芯轴一端由分度头三爪卡盘装夹,一端由尾座顶尖装夹定位,同时,为了增加芯轴与三爪卡盘之间的接触面积,卡盘夹持处的横截面形状设计为三角形;分度头侧芯轴的定位止口起到对四棱锥轴套的轴向和径向的定位作用,止口外圆与工件内孔的间隙控制在0.05 mm以内;为了减小工装的重量并起到对工件周向定位作用,将工装设计为在两法兰盘上铣削键槽的形式,并安装上定位键,其中,法兰盘与四棱锥轴套内孔基本尺寸相同,定位键与四棱锥轴套键槽相配。使用此工装装夹工件,由于使用了分度头,使4等分燕尾的分度精度提高,但由于该设计结构的工装刚性较低,加工时,应采用较小的切削用量。

图6所示为四棱锥轴套精加工示意图:在对双联外燕尾精加工之前,首先,加工出四棱锥轴套的键槽;然后,按图示将工装与工件装配起来。将底板、分度头和尾座顶尖装配起来并通过打表找正工装,使分度头中心与尾座顶尖等高,且连线与底座底部定位键的夹角为12°;然后将四棱锥轴套与芯轴装配起来,并用圆螺母和压板将工件固定在芯轴上;再将芯轴和工件一同安装到分度头和尾座顶尖上;最后,通过分度头的精确分度,利用标准进口燕尾刀具分别加工4等分外燕尾,保证了燕尾的精度和表面粗糙度,完成四棱锥轴套的加工。

2 “扇形板”工艺分析及工装设计

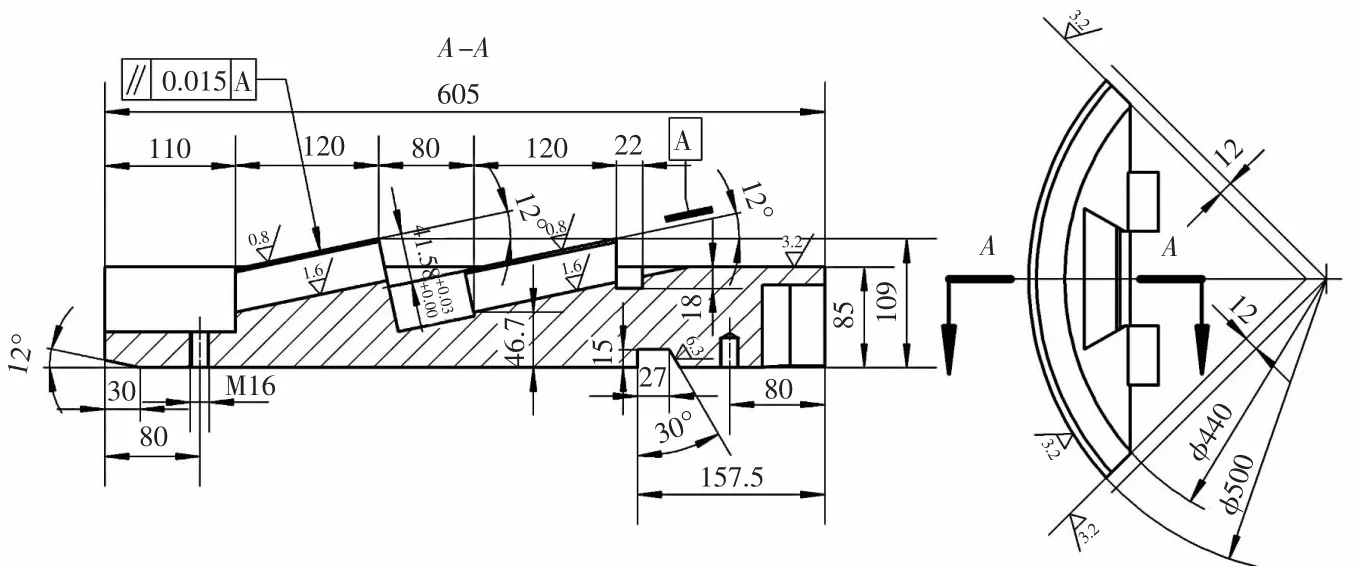

如图7所示,“扇形板”的外侧为R250 mm圆弧,内侧为与轴线倾斜12°的双联60°燕尾槽,尺寸、形位公差及表面粗糙度(Ra1.6或Ra0.8)要求严格,两燕尾槽尺寸、角度必须一致且同轴。为此,分别设计制造了扇形板燕尾槽加工工装和R弧加工工装。

▲图7 扇形板略图

▲图8 燕尾槽加工工装图

▲图9 “扇形板”加工过程图示

扇形板的制作工艺流程为:毛坯制作→粗加工→探伤→调质→半精加工燕尾槽→精加工燕尾槽→车外圆等。

2.1 毛坯制作

由于扇形板使用过程中承受较大的卷曲张力和扭矩,且铸造毛坯不能满足性能要求,因此选用35CrMo锻造毛坯,毛坯按尺寸615 mm×355 mm×115 mm锻造。

2.2 探伤和调质

由于扇形板机构复杂且承力较大,在调质工序前、后均要进行无损探伤,检测工件内部是否存在缺陷,如夹层、缩孔及裂纹等;为了防止扇形板燕尾槽等应力集中部位在调质过程中出现较大变形和裂纹,应在粗加工时留有适当的R过渡圆弧,调质处理时应对工件采取防变形和裂纹措施,如工件竖直放置、油淬加水冷的冷却方式等。

▲图10 R弧加工工装(芯轴座)

2.3 燕尾槽加工

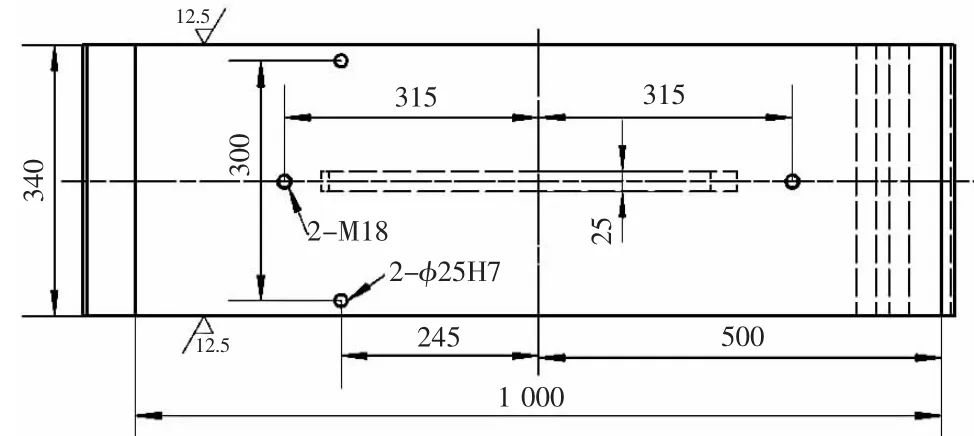

由于扇形板内侧为与水平成12°夹角的双联燕尾槽结构,而铣床X5040不具备铣削斜面的能力,因此设计制造了燕尾槽加工工装,如图8所示。将此工装斜面与底面加工成12°倾角,从而保证扇形板放置到工装上后,燕尾槽与机床主轴垂直;同时,工装斜面上加工有2-φ25H7mm销轴孔和2-M18螺栓孔,其中,销轴孔起到扇形板在工装上定位的作用,而螺栓孔与压板、螺栓连接,用于装夹固定扇形板。

图9所示为扇形板燕尾槽加工示意图。加工过程如下:首先,利用自制角度铣刀完成燕尾槽的粗加工,单边留2-3 mm余量;然后,在调质处理完成后,利用标准进口燕尾刀具进行燕尾槽的精加工,小进给量,分3~4次完成加工,保证工件加工精度和表面粗糙度。

2.4 外弧面的加工

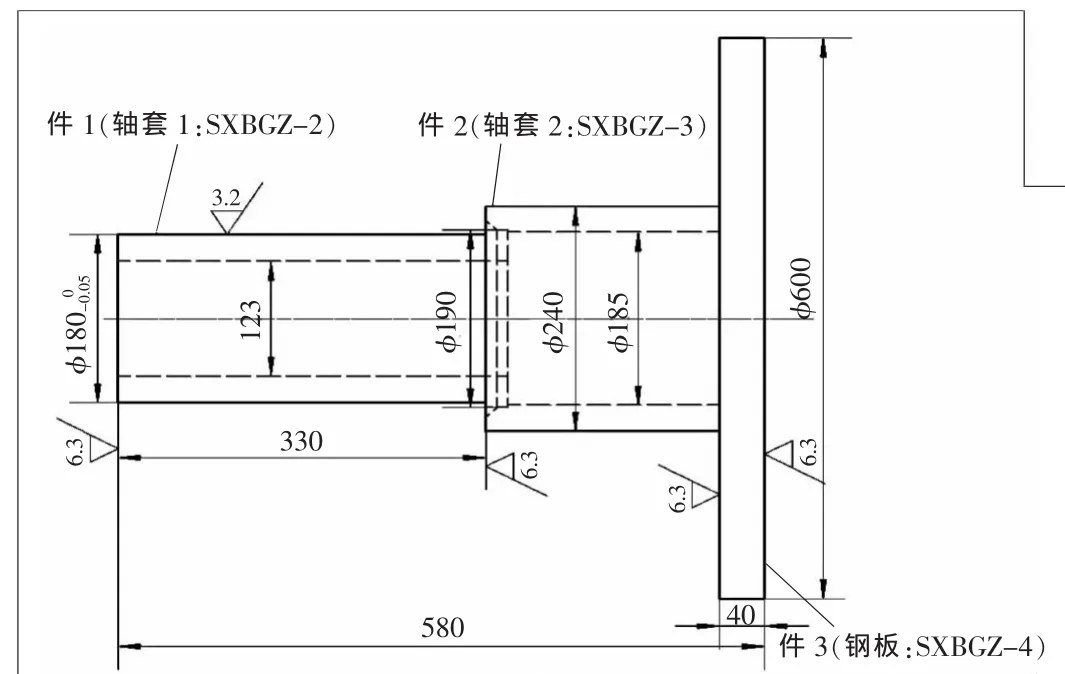

若每件扇形板单独加工R250外弧,则需要在数控机床或立式车床上进行加工,但由于数控机床加工成本较高,而立式车床加工不仅装夹困难,而且找正时间较长,降低了加工效率。通过对卷取机卷筒装配和使用状态的分析,一套卷筒由1件“四棱锥轴套”和4件“扇形板”组成,且当四棱锥轴套与扇形板相对滑动至胀径状态时,4件扇形板组成的外圆恰好为φ500 mm(即半径250)。根据以上分析,设计制作“芯轴座”(如图10所示),作为扇形板外弧面的加工工装。此工装外径mm与四棱锥轴套内孔配合,并通过下部台阶对工件进行轴向定位。

图11所示为扇形板外弧面加工示意图。加工过程如下:首先,将四棱锥轴套和扇形板装配为一体,并整体装配至工装

▲图11 “扇形板R250”加工过程图示

“芯轴座”上;然后,调整扇形板外圆至φ500 mm,并将双头螺柱穿过四棱锥轴套和扇形板的4处装配间隙,用压板装夹固定装配体;最后,将工装及工件装夹到立式车床C5112工作台上,完成外弧面的加工。

3 结束语

本文针对“卷取机卷筒”零部件的加工难点,采取了各项措施,设计了各工序的加工工装,成功解决了利用普通铣床和立式车床加工高精度 “四棱锥轴套”和“扇形板”的难题,而且降低了生产成本,提高了生产效率,保证了生产工期,为热轧线生产提供了有力保障。

[1] 张树森.机械制造工程学[M].沈阳:东北大学出版社,2001.

[2] 刘玠.冷轧生产自动化技术[M].北京:冶金工业出版社,2006.

[3] 阳辉.轧钢厂设计原理[M].北京:冶金工业出版社,2011.

[4] 谢磊.卷取机卷筒的设计分析[J].机械工程与自动化,2010(2):111-113.