工厂化预制技术在马钢300t转炉炼钢管道工程中的应用

2014-04-14汪永生WANGYongsheng

汪永生 WANG Yong-sheng

(中国十七冶水泥工程技术公司,马鞍山 243000)

(China MCC 17 Group Cement Engineering Technology Co.,Ltd.,Maanshan 243000,China)

1 概述

管道预制分为预制场预制和现场预制二部分。无论在何处预制,其加工场地的要求是一致的。总体要求如下:①施工现场的环境应符合施工方案或技术交底的要求。需要保证的主要施工条件为:安全条件(操作保护、防火、防毒等)、气象条件(温度、湿度、风速、防雨雪措施)等。②材料、半成品、产品堆放场地应分区、标识清楚,材料、半成品、产品的质量状况也应标识清楚。③施工设备应符合施工方案或技术交底的要求,设备的质量状况、安全状况也应符合要求,设备附属的计量仪表齐全有效。④配置的工具应符合施工方案或技术交底的要求。

2 管道工厂化预制

2.1 管道运输应采用汽车、用板车轮胎改制的运输车、液压运输车、铲车、人工抬扛等方式运输,不能采用在地面拖拉等运输方式,特别是经过表面探伤的管道,禁止在地面上拖拉运输。经过加工的高压丝扣,在运输时应用丝扣法兰等管件保护。管道壁厚较厚,经过车制的U型等坡口,应采用硬质材料套上,以保护坡口不受破坏。

2.2 高压(压力不大于10MPa)管道应对管道表面进行磁粉探伤检查,要求管道表面无损伤。若发现管道有表面划伤,可以对管道进行修磨,但修磨以后的管道壁厚不得低于90%的公称壁厚。

2.3 应根据现场条件,合理的选择自由和封闭管道。封闭管道应由现场的工艺责任员绘制管道加工单线图,预制时应严格按加工图加工封闭管道。自由管段和封闭管段加工尺寸允许偏差应符合表1规定。

2.4 切管方式及要求。管道切割应根据管道的口径、壁厚、材质确定管道的切割方式,管道切割应首选机械切割方式:砂轮切割机、管锯(机)床、大口径(磁性或链轨)管道切坡口机、空气等离子切割机、氧-炔焰气割、套丝机切管、便携式电动锯管机、手工锯管、管子轧刀切管、錾斧切管等方式。

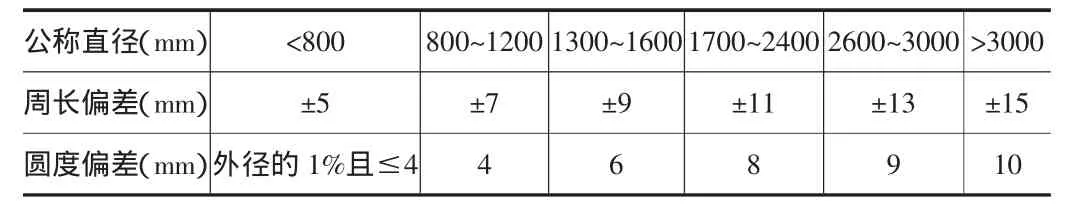

表1 卷板管的周长偏差及圆度偏差应符合规定要求

2.5 焊接坡口加工。管道坡口加工应根据焊接工艺卡和管道的口径、壁厚、材质确定管道的坡口加工方式:大口径(磁性或链轨)管道切坡口机、空气等离子切割机、氧-炔焰气割、车床车制坡口。焊接坡口的预制要求按焊接工艺要求进行。加工坡口应尽量采取机械加工方式。

2.6 管道端面密封面加工只能采用机械方式加工。

2.7 卷板管加工。①卷板管同一筒节上的纵向焊缝不宜多于两道,两纵向焊缝的间距不宜小于200mm。②卷板管组对时,两纵向焊缝的间距应大于100mm。支管焊缝离卷板管的纵向焊缝不宜小于50mm。③卷板管对接焊缝的内错边量不宜超过管道壁厚的10%,且不得大于2mm。④卷板管的校圆样板的弧长应为管道周长的1/6~1/4;样板与管道内壁的不贴合间隙应符合下列规定:对接纵缝处不得大于管道壁厚的10%加2mm,且不得大于3mm。离管端200mm的对接焊缝处不得大于2mm。⑤其他部位不得大于1mm。⑥管道端面与管道中心线的垂直偏差不得大于管道外径的1%,且不得大于3mm;管道的平直度偏差不得大于1mm/m。⑦焊缝不能双面成型的卷板管,当公称直径不小于600mm时,宜在管内进行封底焊接。⑧卷板管加工过程应采取防止管道表面损伤的措施,如果发生损伤,应对受损部位进行修磨,是其圆滑过度,且修磨处的壁厚不得小于设计壁厚。加工不锈钢卷板管时,应对碳钢的滚筒等接触不锈钢板面的设备采取隔离措施,防止发生渗碳。并应对加工完成的管道进行酸洗钝化处理。⑨卷板管应按设计文件的规定进行无损探伤或其他类的检查。

2.8 工具、量具使用原则。①不锈钢或钛管道加工不能使用碳钢工具,所有的碳钢工具均要采取与不锈钢隔离措施。用不锈钢材料或橡胶等不含铁离子、氯离子的材料隔离碳钢与不锈钢或钛材料的接触。②有色金属管道原则上不能用铁榔头敲击,应采用木榔头等工具敲击或加工管道。③下料使用的各类计量器具(直尺、角尺、卷尺、卡尺、压力表等)均应经过计量纠正,且在有效期内。

3 管件及阀件工厂化预制

管件和阀件应尽量采取经过压力管道元件质量认证的产品,如果确实需要自行制造,在条件许可和保证制造质量的情况下,可以进行预制。

3.1 煨弯管预制 ①煨弯弯管宜采用管道壁厚为正公差的管道制作。钢管应在其材料特性允许范围内冷煨弯或热煨弯。②管道有热煨弯和冷煨弯两种方式。冷煨弯一般为机械煨弯,煨弯完成后应按设计要求进行热处理。热煨弯有地炉加热煨弯和火焰、高频煨弯等方式,应尽量采用高频煨弯方式进行煨弯。③夹套管冷煨弯,应保持主管与外管之间的间距,可以在主管与弯管之间加装止移块,在加装止移块时要注意在煨弯时不能将主管管壁挤裂,即止移块尽量布置在主管壁上,煨弯完成后可以采用通球检查。④煨弯弯管质量应符合以下要求:不得有裂纹(目测或设计文件规定的无损检测项目);不得存在过烧、分层等缺陷;不宜有皱纹;测量弯管在任一截面上的最大外径与最小外径差,应符合要求。

3.2 焊制弯头和三、四通 制作节弯和三、四通有用钢管制作和用钢板制作两种方式,无论采用何种方式,都应进行1:1放样。下料时应将切割余量和焊缝间隙综合考虑好,钢板下料时还应考虑节约材料,尽可能的一次下料,综合套裁。弯管的节数不宜少于3节,弯管半径应按设计要求进行,但弯管半径一般不宜低于1.5倍的管道外径。

3.3 管端封头 制作管端封头,有用钢板制作的焊接封头(盲板、管堵等)和用法兰制作的法兰封头(法兰盲板、法兰隔板、8字盲板等)两种方式。采用制作法兰封头的部位,压力等级应按设计要求选用,且不应低于主管所采用的法兰等级,应采用与主管所用法兰标准相同的加工、验收标准来制造法兰封头。装于连接法兰之间的法兰隔板,应装有能露至法兰外的指示标识。法兰隔板和8字盲板(通断盲板)应采用双面密封,其密封面的加工要求同标准法兰的密封面加工要求。

4 支吊架工厂化预制

管道支吊架应按设计要求进行预制加工。选用的材料必须符合设计要求。

5 防腐、保温工厂化预制

预制完成的管道、管件、支吊架在送至安装前,均应进行防腐处理。防腐处理应严格执行清理、除锈、喷、涂漆或涂防护油脂、干燥等工序。

6 结论

通过在马钢300t转炉炼钢工程对管道进行工厂化预制技术的应用,公司积累了经验,取得较好经济效益。工厂化预制技术前景广阔,今后在项目上要大力推广。

[1]张云建.管道工厂化预制在工程中的应用[J].

[2]GB50235-2010,工业金属管道工程施工及验收规范[S].城乡建设部.

[3]杨守全.管道预制工厂化现状及发展趋势[J].

[4]颜思展.建筑业10项新技术(2010版).