无卤阻燃EVM和EVM/HNBR共混胶料

2014-04-14编译

刘 霞 编译

(西北橡胶塑料研究设计院, 陕西 咸阳 712023)

无卤阻燃EVM和EVM/HNBR共混胶料

刘 霞 编译

(西北橡胶塑料研究设计院, 陕西 咸阳 712023)

为了预防火灾以及因燃烧对环境造成的危害,世界各国都提高了对环保产品的要求。为此,人们都选择使用无卤弹性体,并加入各种配合剂,使这种材料能够使用在建筑、汽车和石油勘探等领域中。

无卤弹性体;阻燃;EVM;HNBR

随着塑料用量的日益增大,很有必要采取强有力的措施预防火灾。与此同时,生产商的要求以及相关立法(日本和欧洲最为重视)提高了对环保产品的要求。重点在于禁止可能对环境有害的物质或限制其使用。因此,选择无卤弹性体(如EVM和HNBR)的首要原因是其具有防火安全性。标准弹性体或塑料材料(如PVC)在点燃后可能会释放出腐蚀性及有毒的气体。这些气体可能会对电子设备造成破坏。更糟糕的是,由于气体的毒性或是烟雾浓度大,又不能很快逸散,就会危害到人体健康。

EVM和HNBR除了具有较好的防火性能外,还具有上述提到的阻燃性、优异的耐油性、良好的力学性能和较宽域的持续使用温度范围。将这两种聚合物共混,其阻燃性可以达到或超过政府有关防火的分类标准(如烟的浓度和毒性)。

1 试 验

1.1 乙烯乙酸乙烯酯共聚物(Levapren)

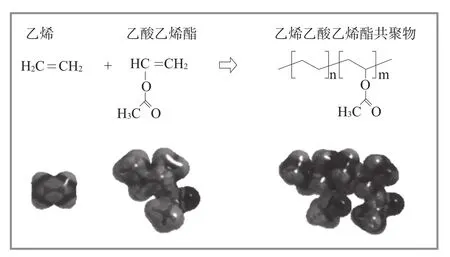

“传统”的乙烯乙酸乙烯酯共聚物通常被缩写成EVА,而EVM则表示高乙酸乙烯酯(VА)含量的品级。M指的是EVM中的饱和聚合物主链。

VА含量在约40%~80%之间并达到相应的相对分子量,Levaрren乙烯乙酸乙烯酯具有高品质橡胶的特性。饱和聚合物的主链赋予EVM优异的耐臭氧性和耐候性。EVM的分子结构组成中只有C、H和O原子(图1)。经适当配合后Levaрren材料具有优异的阻燃性能以及低烟浓度和毒性。乙烯乙酸乙烯酯(EVM)也因此而成为在FRNC工业上应用的标准材料。

图1 乙烯乙酸乙烯酯(EVM)的化学结构

1.2 氢化丁腈橡胶(Therban)

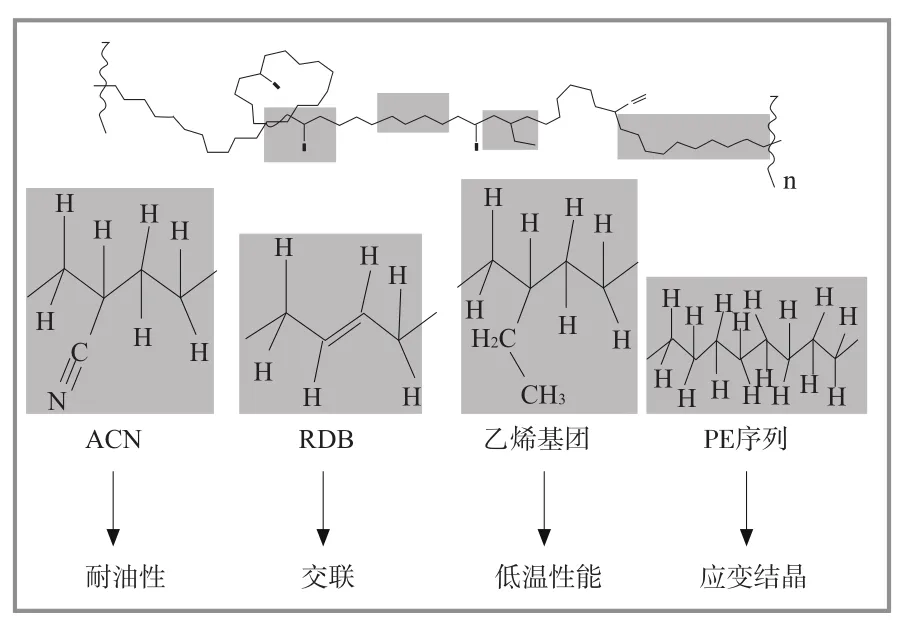

氢化丁腈橡胶(HNBR)是一种用于如汽车、重型机械和石油勘探领域等高要求场合的特种弹性体(图2)。HNBR除了具有高的力学强度和良好的阻燃性外,还兼有优异的耐热、耐油和耐磨性。HNBR具有所需的耐热性(高至160 ℃),同时还具有极佳的臭氧/UV天候性能,在极低温度下仍能保持柔性。

图2 氢化丁腈橡胶(HNBR)的化学结构

Therban的耐低温和耐油性能在很大程度上取决于丙烯腈(CАN)的含量(25%~50%)。

1.3 混炼和测试

在Werner&Pfleiderer GK 1.5E密炼机上按反序法混炼所有胶料,之后在双辊开炼机上返炼,使配合剂达到良好的分散。如果使用了10份以上的增塑剂,则可将其分两步添加。出片放置24 h,然后将胶料投入到第2台双辊开炼机中,以进一步改善其均匀性和黏度。

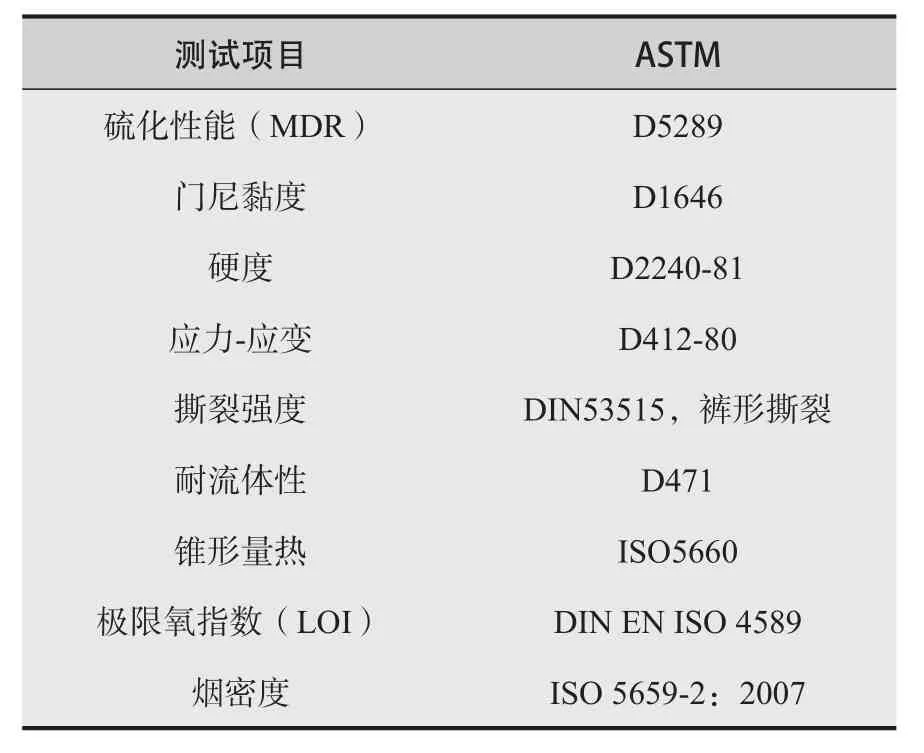

所有试验用试片依照所用的标准和规定制取相应的厚度,通过Currenta GmbH&Co. OHG进行烟浓度试验。用PERT-ENSCL进行锥形量热测定(表2)。

表1 聚合材料和增塑剂

表2 物理测试方法

2 结果和讨论

结果分为两个部分。第1部分(聚合物/填料)讨论了不同АTH品级及EVM/HNBR品级和共混体对材料性能[如物理性能、耐流体性或极限氧系数(LOI)]的影响。第2部分讨论利用适当增塑剂获得所需的阻燃性和耐低/高温的平衡性问题。

表3列出了研究中第1部分的配方,配方中有2个变量,图3示出了相应的拉伸强度的测定结果。箭头表示较高VА含量Levaрren品级,它具有较低的拉伸强度值。这是由于聚合物VА含量增大,而网络密度减小所产生的影响。

所有胶料的拉断伸长率保持相对稳定且高于200%(文中没有示出),由此发现,使用高活性АTH后,拉伸强度明显改善。

当所使用的АTH品级表面积从低到高,以及所用EVM品级VА含量由低到高时,从图4我们可以发现,LOI值分别增加了31%(按L500-6胶料的最低值)和44%(按L700-7胶料的最高值)。通常情况下,视Levaрren VА的含量,当АTH品级从6 m2/g~17 m2/g变化时,LOI增大6%~10%,在11 m2/g和17 m2/g表面积之间时,LOI具有更明显的差异。图5示出了不同EVM品级在IRM 902油和903油中(100 ℃下168 h后)的体积变化情况。所用聚合物(VА含量介于50%~70%)的耐油性有非常明显的差异,Levaрren 700的体积变化最小(分别为15%和10%)。与标准EVА品级(最大VА含量约45%)相比,Levaрren EVM明显具有较大的极性,这是其主要优点之一。表4汇总了增大VА含量(从50%至60%至70%)对硫化胶性能所产生的所有影响。可以利用适宜的增塑剂来补偿较高VА含量对低温屈挠性的影响。当然,也可与HNBR共混,最好是低温品级(如Therban LT 2007)。

表3 第1部分配方(聚合物/填料)

图3 EVM和ATH品级对拉伸强度的影响

图4 LOI与Levapren VA含量和ATH品级(表面积)的关系

研究的第2部分用了2个配方,比较了4种不同增塑剂对硫化胶耐高/低温性能、力学性能和阻燃性能的影响。一个配方中只有Levaрren 600,而另外一个配方则是EVM/HNBR共混体(表1和表5)。使用了磷含量分别为8.6% (Disflamoll DPO)和7.1%(Disflamoll TOF)的磷酸酯增塑剂。

图5 在100 ℃下老化168 h后的耐油性与Levapren VA含量的关系

表4 VA含量增加对性能的影响

由于增塑剂对过氧化物硫化所产生的影响不同,因而网络密度不同,也使力学性能发生了变化(图6)。DOS明显抑制了硫化速率。因此,DOS配方显示出优异的初始拉断伸长率,但其拉伸强度值最低。其MDR曲线(扭矩最大)和硬度、定伸应力和拉伸强度较高表明,DPO似乎对过氧化物硫化只有很微小的影响。TOTM和TOF在某种程度上介于这两个极端值之间。

表5 第2部分配方(聚合物/增塑剂)

图6 不同增塑剂的MDR和力学性能

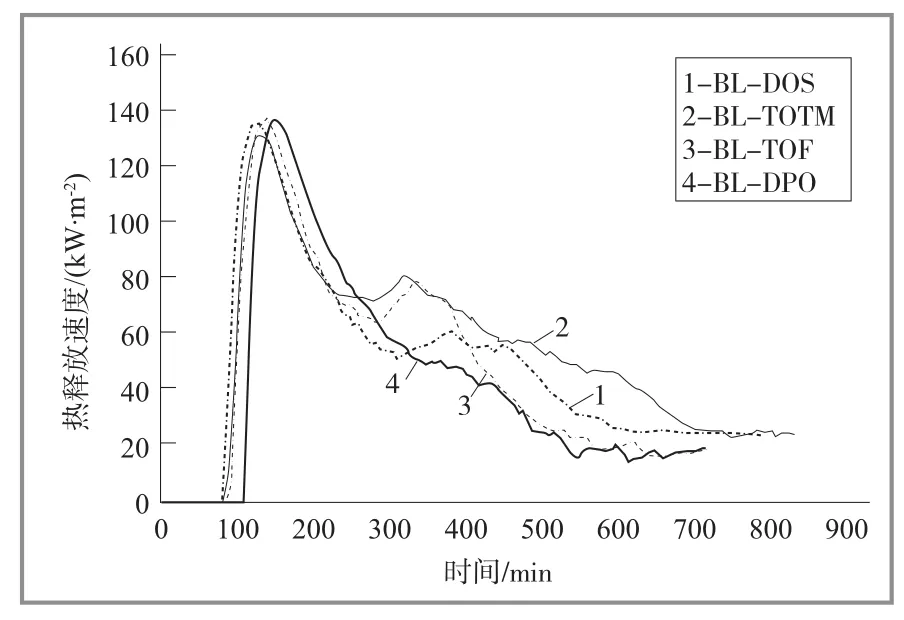

由于DOS的分子结构、极性及较小的分子量,与其他增塑剂相比,DOS更易于挥发,因而它具有最好的低温性(表6)。从这一点来看,TOF可以被看做是较好的增塑剂。正如所预期的那样,其耐热性稍差(如在135 ℃下老化168 h后有较高的硬度变化)。图7示出了EVM/HNBR共混材料的烟密度曲线。显然,除DPO外的所有增塑剂只有在4 min后才出现两个最大值的峰。依据所给的标准要求(规定了哪些值,如DS最大或D54最小),仍有讨论的余地。但是考虑到发烟的总体效果,DPO最好。

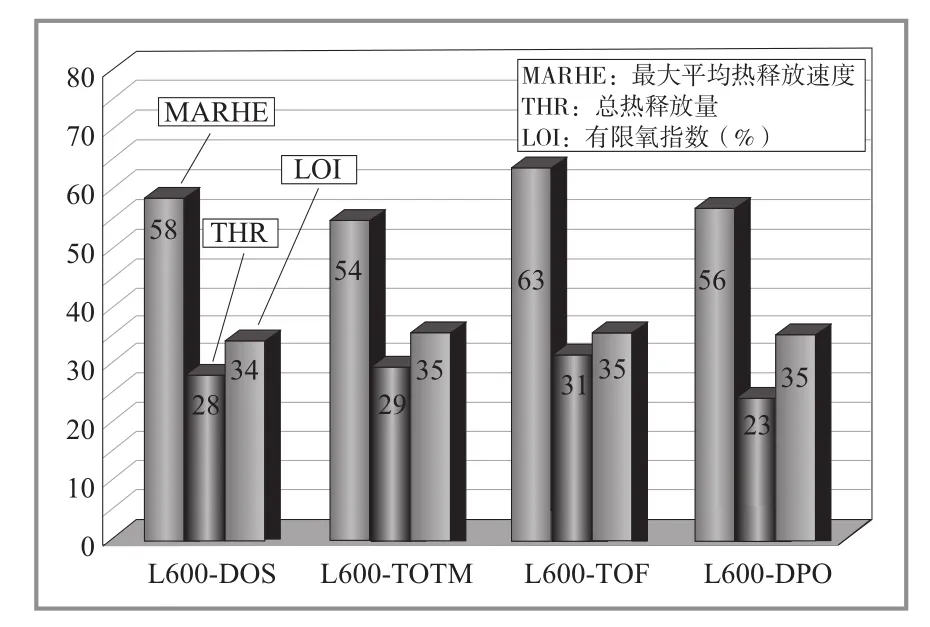

此外,DPO还在LOI和锥形量热试验中显示出最好的结果(见图8和9)。同时还显出最高的拉伸强度。然而,就总体性能(包括老化前的力学性能,特别是老化后的性能)而论,TOTM可能综合性能最好。当然,可采用增塑剂并用来满足应用要求。

表6 低温性能与耐热性能的关系(EVM/HNBR共混胶料)

图7 不同增塑剂、EVM/HNBR共混材料的ISO 5659-2,烟密度(50kW/m2)

图8 锥形量热:不同增塑剂、EVM/HNBR共混材料的放热速率

图9 不同增塑剂、Levapren 600胶料的LOI和锥形量热结果

纯Levaрren 600胶料的所有观察结果或趋势(如不同增塑剂对硫化程度、力学性能、耐热性和低温屈挠性以及阻燃性能的影响)都或多或少地与Levaрren 600/Therban LT 2007共混体相似。

同时,还发现纯EVM胶料通常具有较好的耐热性和阻燃性,共混胶表现出较好的耐油性(如在100 ℃的IRM 903中168 h后体积变化率约为20%或<15%)和低温屈挠性。因此,所有的共混胶都能满足大多数标准(如NEK 606)的严格要求。

3 结 论[1]

上文探讨了无卤阻燃材料,从力学性能、低温屈挠性(脆性温度、玻璃化温度、-40℃下的拉断伸长率)、耐介质性(IRM 902 &IRM 903)和阻燃性(LOI、烟密度、锥形量热)测试结果。这些材料符合特定场合(如建筑/结构、油&气勘探、再生能源、汽车或材料输送)的严格要求。要达到该目的,只有使用标准的组分材料。材料为EVM或EVM/HNER共混体,并加入普通增塑剂。同时,可按照顾客的需要,可以很容易地调整配方以满足特定的要求(从优异的耐介质性到优秀的低温屈挠性或最大的阻燃性)。

[1] Roos,A.Halogen Free Flame Retardant (HFFR) Compound with EVM and EVM/HNBR[J].K.G.K. 2011,64(3):39-43.

[责任编辑:翁小兵]

TQ330.1+2

B

1671-8232(2014)08-0024-05

2014-02-18