轮胎用环保材料与技术

2014-04-14李汉堂编译

李汉堂 编译

(曙光橡胶工业研究设计院, 广西 桂林 541004)

轮胎用环保材料与技术

李汉堂 编译

(曙光橡胶工业研究设计院, 广西 桂林 541004)

文中介绍了当代白炭黑配方技术和轮胎气密层用新材料与技术。

消耗;树脂;气密层

0 前 言

近年来,为了防止地球变暖,人类正加速解决提高汽车燃油效率这一世界性的研究课题。为此,轮胎工业也正在积极开发低燃油消耗的轮胎并促进其商品化。特别是2010年日本已经实施了轮胎标签制度,给轮胎贴上标签主要是将轮胎划分成几个等级,通过这一措施向用户提示轮胎的滚动阻力和湿路面上的制动性能(安全性)指标,以求进一步提高轮胎性能和拓展轮胎的销售渠道。在原材料方面,轮胎的低燃油消耗技术主要在轮胎胎面胶中配合白炭黑。日本横滨橡胶公司为了保持低燃油消耗轮胎的性能,着眼于轮胎气密层并开发出了新的气密层材料,同时实现了商品化。

1 轮胎的低燃油消耗技术

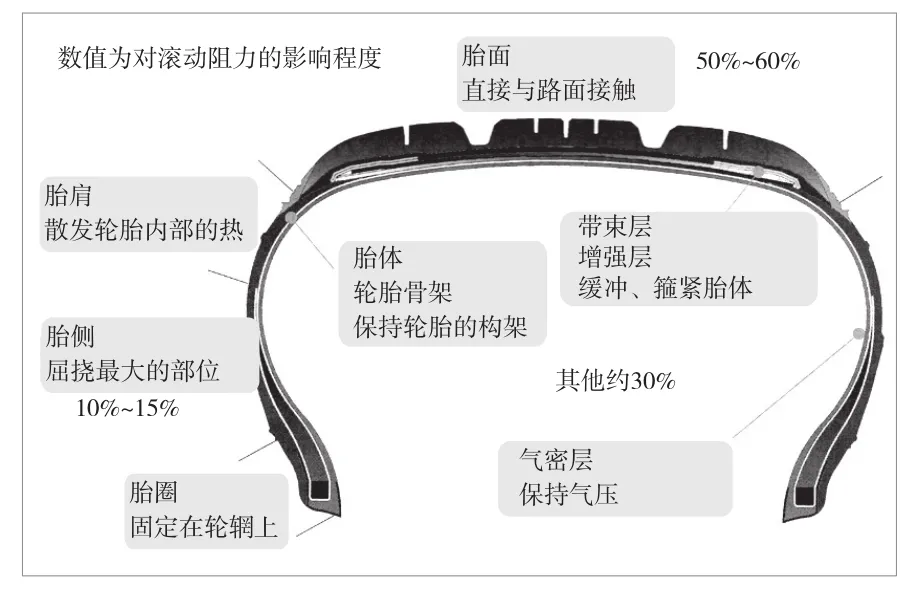

轮胎的低燃油消耗可以通过优化轮胎的结构,改善轮胎各部件的物理性能等来达到。图1所示为轮胎的断面结构、各部件的功能以及估算的各部件对滚动阻力的影响程度。低燃油消耗材料的改良方法是开发不使轮胎在滚动中产生的变形能作为热能散发掉的技术,即“低生热化技术”,减小变形部件的体积,即为实现“轮胎薄壁化、轻量化”而提高轮胎部件物理性能的技术(除高模量、高强度和耐磨性外,还要提高气密层的气密性)。减小轮胎部件的体积是节能的有效方法。

1.1 低燃油消耗轮胎材料的变迁

表1列出了低燃油消耗轮胎材料的变迁。低燃油消耗轮胎材料的开发乃以改良胎面材料的技术开发为中心,这是因为胎面部位对轮胎滚动阻力的影响率约50%。单纯降低胎面的生热可通过选择低玻璃化温度(Tg)的聚合物,并配合以少量的低补强性填充剂来实现。但这样会引起胎面与路面的摩擦力增大以及耐磨性能变差。目前能同时改善这些相互矛盾的特性的原材料正在开发之中。

1.2 聚合物

为了兼顾这些矛盾的特性,需要进行更加精确的分子设计。为此,科技人员积极开发了可控制微观结构和链末端结构的溶聚丁苯橡胶。就微观结构而言,可以通过增加乙烯基的结合量来提高对湿滑路面上减小摩擦力有效的0 ℃左右的tan δ,降低对减小滚动阻力有效的50~60 ℃左右的tan δ,这样就可以大大提高低燃油消耗轮胎的性能。

表1 低燃油消耗轮胎用材料与技术的变迁

至于链末端结构初期主要是以抑制对炭黑表面的吸附为主体的端基。2000年以后,随着白炭黑配合技术的普及,有关白炭黑用端基改性聚合物的报告屡见不鲜。白炭黑表面上有硅醇基,它具有与硅烷偶联剂相同的效果。作为官能团,除了硅烷体系外还研究了胺、羧基和环氧基等。通过组合这些官能团(使烷氧基团与氨基团在同一链末端上结合)可进一步提高与白炭黑表面的反应性,详见图2。有报告称,在溶聚丁苯橡胶这样的直链状的聚合物分子链中含有两个端基。通过在其两个端基上赋予官能团,与在一个端基上赋予官能团的溶聚丁苯橡胶相比前者的回弹性可提高12%,详见表2。今后有望进一步提高溶聚丁苯橡胶的性能。

图1 轮胎结构对滚动阻力的影响率

图2 链末端功能化SBR/白炭黑配合中结合橡胶的量

1.3 填充剂

从赋予补强性、强度和耐磨性角度来看,可以利用炭黑作为填充剂,但从二十世纪90年代开始便加快了采用白炭黑替代炭黑的步伐。配合了白炭黑的胎面胶具有良好的湿路面摩擦力与低生热性的平衡性。由于白炭黑表面被亲水的硅烷醇基所覆盖,所以白炭黑在胶料中的分散性变差,但可以改善胎面与湿滑路面的抓着力。通过开发以硅烷偶联剂为首的加工助剂以改善采用炭黑难以获得的填充剂/聚合物界面的化学键的强度,通过控制填充剂的分散性以获得低生热性和耐磨性。另外,还可以采用兼具白炭黑和炭黑二者优点的白炭黑与炭黑结合的双相填充剂。

近年来,人们关注于通过模拟器来解析发现物理性能的机理和最佳的填充剂配置。在这些解析中,人们充分利用了SPring-8·地球模拟器等最新分析仪器和巨型计算机。

表2 对多官能团聚合物的评价结果

1.4 其他

除了使用聚合物和填充剂以外,还充分利用从桔子皮中提取的成分作为原料的天然配合剂,目的是改善胎面与湿滑路面的摩擦力。由于天然配合剂与聚合物的相溶性较高,所以进入牢固缠结在一起的聚合物间隙内的聚合物分子的运动性柔软,依靠与路面的微小凹凸状的随动性,提高摩擦性能。

2 新材料与技术

2.2 新材料开发的背景

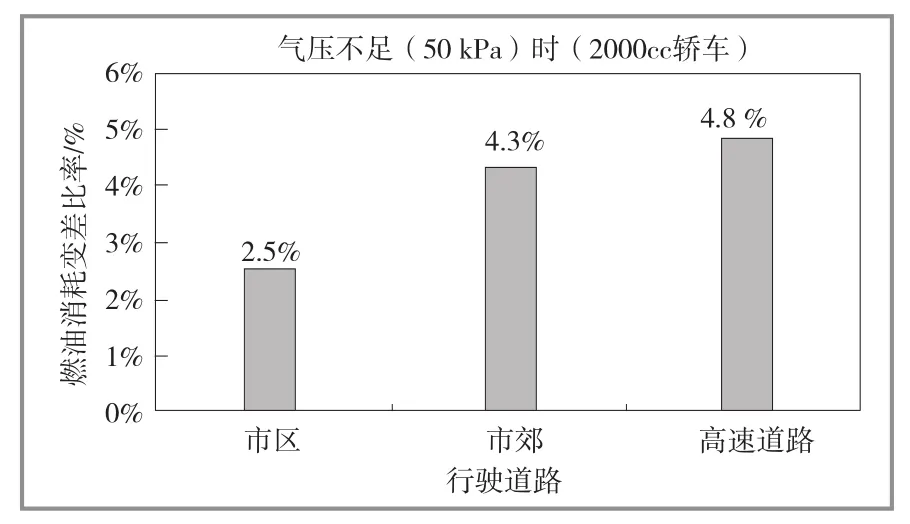

在轮胎特性中,虽然滚动阻力对燃油消耗性能影响很大,但要充分发挥该项性能,则应保持适当的空气压力。图3为2000 cc(1 cc=1 mL)轿车在轮胎气压不足50 kPa时的滚动状态与燃油消耗性能不佳的情况。从图3可以看出,由轮胎滚动状态造成的燃油消耗增加率为2.5%~4.8%。轮胎气压不足不仅会造成燃油消耗增加,而且在高速公路上出现的最糟糕的情况是轮胎漏气、轮胎爆破和气压不足,这些情况会对安全性带来很大的威胁。轮胎业界中生产商的责任和义务是强调轮胎气压的重要性,建议每月检查一次轮胎气压来努力提高用户在这方面的意识。然而,市场调查中的一例数据是70%以上的用户两个月以上都不检查轮胎气压,其中半数以上用户甚至六个月以上不检查轮胎气压。另外,也有同样的调查数据表明,半数用户不知道轮胎规定气压是多少。从这里可以看出,与人们的环境意识高度相反,用户对轮胎气压的关心程度较低。实际道路上的调查数据也显示,约有20%的轮胎未达到规定的气压却仍在使用。这会让人担心由于轮胎气压的不足而导致燃油消耗性变差。维持轮胎气压的是轮胎中的气密层(详见图1)。过去气密层是采用最不易透气的丁基橡胶为基料的配方。为了提高轮胎的保压性能,过去曾采用过增加气密层厚度的方法。但增加厚度会增加轮胎的重量,对燃油消耗性能有负面影响,大约会使燃油消耗性能下降1%~6%。另外,由于丁基橡胶是来自石油资源的合成橡胶,所以有必要采用能兼顾保压性能和节省资源的新方法。

图3 轮胎气压不足与燃油消耗性能下降的关系

2.2 气密层用的动态硫化并用胶(DVA)技术

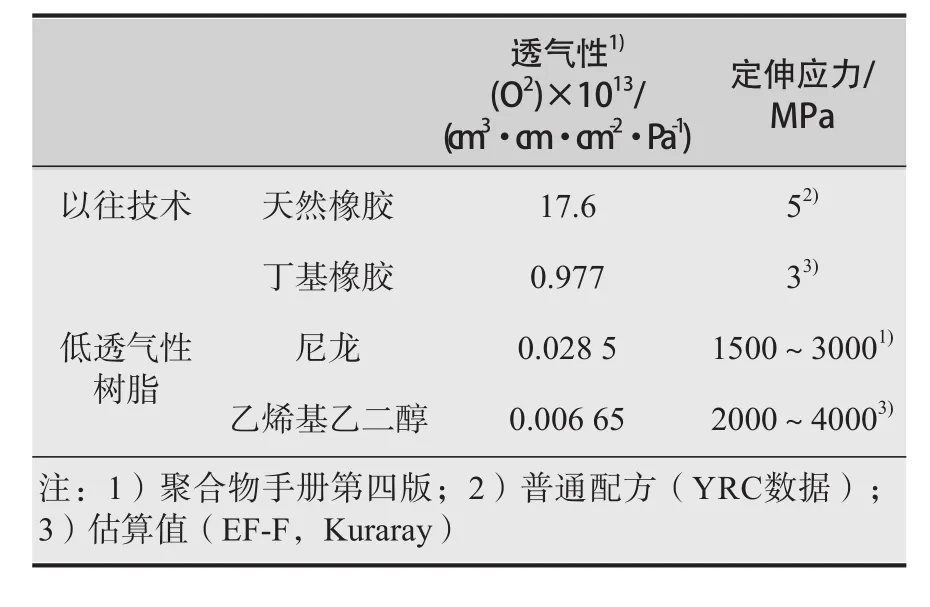

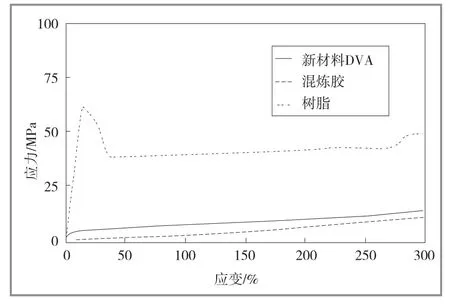

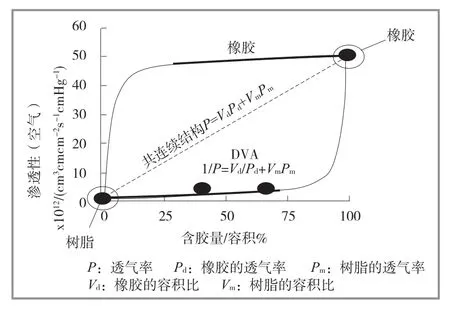

为了减少来自石油的原料且提高保压性能,人们对摆脱普通的胶料配方技术以及气密性较好的树脂的应用进行了研究。具有气密性的树脂包括在食品包装中使用的尼龙和乙烯基乙二醇等(见表3)。最初,对直接采用树脂薄膜作为气密层材料进行了评价。然而,如果与抗渗透性树脂的普通用途相比,在轮胎用途方面则要求具有较高的动态变形性能,除此以外,还要求具有二位数以上的较大的反复变形次数的疲劳耐久性能。由于要采用比实际使用更苛刻的方法试验轮胎,所以若采用抗渗透性树脂单体薄膜则会产生试验后材料损坏的问题。因此,应更加关注橡胶/树脂动态硫化型热塑性弹性体材料(以下简称DVА:动态硫化并用胶)。DVА具有海岛结构(其中树脂为海相,橡胶为岛相),可以使树脂的特性和橡胶的柔软性达到平衡。一般来说,抗渗透性树脂为极性材料,而橡胶为非极性材料,所以为了获得良好的DVА可采用互容的方法。这种方法要求树脂具有比轮胎硫化温度更高的熔点,而橡胶并不耐热,因此要寻找出使热老化保持最低程度的配合方法和混炼条件。如上所述,要尽可能多地配合高耐久性橡胶,以提高柔软性。解决这个问题得到的DVА如图4所示,树脂为海相,交联橡胶为岛相。通过使橡胶与树脂反应以改善橡胶与树脂的相溶性,使橡胶微分散于树脂中。图6所示为DVА、原料树脂和橡胶的应力-应变关系。从图中可以看出,与橡胶相比DVА的应力稍高,而与树脂相比DVА的应力非常低且柔软。通过配合高体积比率的橡胶,即使是海相是较硬的树脂也可以得到近似橡胶柔软性的DVА。配合树脂是为了获得抗渗性能。如图7所示,虽然配合了橡胶的DVА的气密性比树脂单体的差,但差的并不多,那么即使配合高体积比的橡胶也可以获得与树脂接近的气密性。通过制成DVА可以很好地平衡抗渗性和柔软性这原本相互矛盾的特性。

表3 普通橡胶材料和低透气性树脂的氧气透过性和定伸应力

图4 轮胎用热塑性弹性体的模型图

图5 新材料DVA、树脂和橡胶的应力-应变关系

2.3 新材料气密层

图6 新材料DVA中橡胶的配合量与透气性的关系

获得了良好平衡特性的DVА可采用与普通树脂一样的成型方法进行节能型成型。采用树脂的成型技术将DVА成型为薄膜,并用这种薄膜制备了试验用轮胎,对它进行了室内和实际行驶试验。试验中,在部分苛刻的条件下DVА发生了损坏。虽然在普通试验项目中没有发现任何问题,但为了对该新材料进行充分的评价,特增加了破坏性试验等各种苛刻试验。在部分试验中新材料气密层发生了损坏,这些损坏大致上与柔软性和耐久性有关。由于柔软性好便可提高耐久性,所以要配合高体积比的橡胶。在分析产生损坏的主要原因时发现,如图7所示DVА中的橡胶分散粒径也对疲劳耐久性有很大的影响,越是微细分散越可以提高疲劳耐久性。可以配合的橡胶体积比只与橡胶和树脂的黏度比有关。树脂的黏度越低,越可以配合高体积比的橡胶。另一方面,分散的橡胶粒径也与黏度比有关,黏度比越接近1分散粒径越小。从这种关系看,橡胶的微分散与高配合量是一对相互矛盾的因素,但从轮胎试验结果看,则需要高度兼顾这些因素。不仅要研究DVА的配合技术,就连混合工艺的详细条件都要下功夫研究并加以改进。作为下一代生态轮胎技术,在2009年东京汽车展上发布了按照上述方法改进的材料技术、混合技术和评价技术,以及可兼顾高气密性和耐久性的DVА气密层。之后,以采用DVА作为生态轮胎气密层为中心进行了商品开发。该气密层比普通气密层薄,且可提高轮胎的保压性能。在2011年公布的新轮胎商品目录中,通过采用约为普通气密层1/5厚度的新材料气密层,可比普通轮胎提高约30%的保压性能(见图8)。一方面,作为提高环境性能和安全性的技术对其进行了商品开发,另一方面,以避免由于自然漏气而引起的燃油消耗性能下降、故障和事故为终极目标,进一步改良新型材料气密层技术。

图7 DVA中的橡胶平均粒径与疲劳耐久性的关系

3 结 语

图8 分别采用以往材料和新材料制造的轮胎的保压性能

在减少环境污染方面,对滚动阻力影响较大的胎面胶中白炭黑配合技术是近年来的中心课题。一直以来人们不仅对硅烷偶联剂进行了研究,还运用链末端改性聚合物和高度模拟技术进行了纳米级材料设计。为了提高保压性能,人们开发了采用树脂的新材料,并与不污染环境的技术相结合,将此项研究向前推进。今后,拟进一步对新材料技术进行改进将自然漏气率控制在最低限度,但应该清楚地写上:“保持轮胎气压是驾驶员的责任,要定期检查轮胎气压”。目前,市场上有低价格追加安装的轮胎气压监控系统出售,这种系统操控简单。笔者期待通过本文不仅可以选用对环境更加友好的轮胎,而且能加倍重新认识为了保持轮胎性能而进行的轮胎气压管理的重要性,以期提高对轮胎气压管理的关心。

[1] 原佑一,桐野美昭.環境に配慮したタイヤ用材料技術[J]. 日本ゴム協会志,2012, 85(6):187-192.

[责任编辑:邹瑾芬]

TQ336.1

B

1671-8232(2014)08-0056-05

2013-01-09