基于电场的双层模板电解加工微坑过程模拟

2014-04-14钱双庆季峰

钱双庆,季峰

(南通大学机械工程学院,江苏南通226019)

基于电场的双层模板电解加工微坑过程模拟

钱双庆,季峰

(南通大学机械工程学院,江苏南通226019)

双层模板电解加工技术是加工摩擦副表面阵列微坑的一种有效手段。以双层模板电解加工单个微坑为例,提出一种新的分析和处理方法对其成形规律进行模拟和分析,建立模板电解加工微坑的极间电场模型,根据电解加工成形理论,利用APDL语言进行数值分析,模拟双层模板电解加工微坑的加工过程,并给出相应的试验验证模拟结果。

双层模板电解加工;电场;微坑;模拟

目前,世界能源消耗主要表现在各种形式的摩擦损耗上。近几年的研究表明,摩擦副表面的阵列微坑能有效地改善摩擦性能,降低摩擦损耗[1]。摩擦副表面的微坑通常由数以万计的微小凹坑组成[2-3]。近年来,国内外学者对金属表面阵列微坑的加工方法倾注了极大的热情,提出的加工方法主要有激光加工技术[4]、磨料流加工技术[5]、电火花加工技术[6]、电解加工技术[7]等。其中,电解加工技术由于其加工过程工具电极无损耗,工件阳极表面无加工应力、变形及热影响区,加工效率高等显著特点而受到国内外研究学者的关注[8-10]。双层模板电解加工技术是加工摩擦副表面阵列微坑的一种有效手段。利用该技术加工的表面微坑精度高,同时,双层模板可重复使用,大大提高了加工效率,降低了加工成本[11]。

目前,电解加工过程模拟通常以电解加工理论为基础,采用有限元分析方法、解析法等[12]。由于电解加工过程中采用非线性电解液(如硝酸钠溶液),电流效率会随着电流密度的变化而变化,故很难精确计算出电解加工过程中阳极表面的电场分布。

本文以双层模板电解加工微坑为例,利用多项式曲线拟合将电流效率的实验结果拟合,得到电流效率曲线,再基于电场理论和电解加工成形理论,建立加工间隙内的电场模型,并利用APDL语言进行数值分析,对双层模板电解加工微坑的过程进行模拟分析。

1 极间电场的数学模型

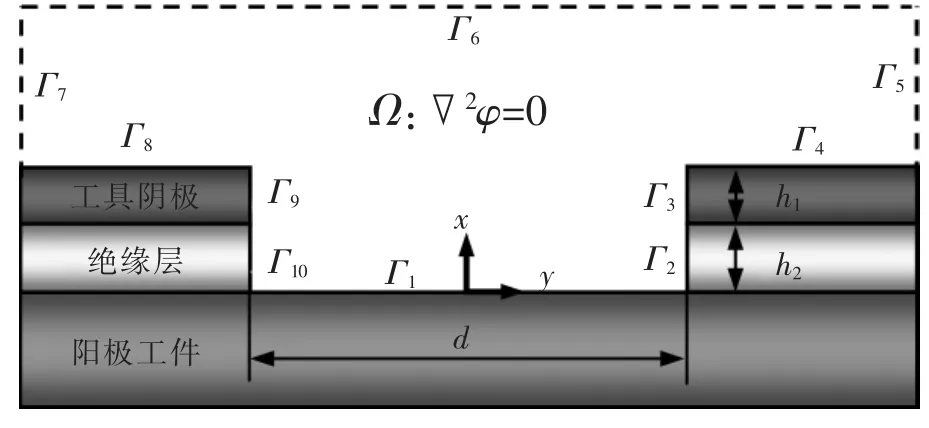

与传统的模板电解加工相比,双层模板电解加工缩短了工件阳极和工具阴极的距离,提高了电解加工效率。双层模板电解加工表面微坑示意图见图1。电解加工前,工具阴极与模板加工出阵列微孔,并覆盖于工件阳极表面;电解加工时,高速流动的电解液从阴极表面流过,阳极表面未被模板遮盖的部分被不断溶解,电解产物被高速流动的电解液从加工间隙中带走,工件表面形成与双层模板上镂空图形相似的微坑形貌。

图1 双层模板电解加工示意图

本文以双层模板电解加工单个微坑为研究对象,根据电解加工过程中电场的基本理论建立电解加工工件阳极和工具阴极间电场封闭区域的电场模型(图2)。其中,d为单个微坑的直径,h1为工具阴极厚度,h2既为绝缘层高度,又是工具阴极和工件阳极的间距。则电场模型的边界条件为:

图2 双层模板电解加工微坑的极间封闭区域内的电场模型

2 双层模板电解加工微坑的成形理论

若电解速度为νa(在电解速度方向上,单位时间内金属被电解的厚度或长度),η为电流效率,ω为阳极体积电化学当量,电导率为κ,法向电场强度为E,则根据欧姆定律和法拉第定律可得:

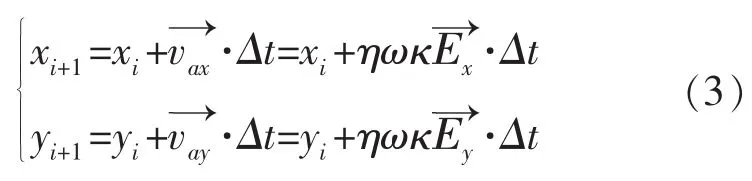

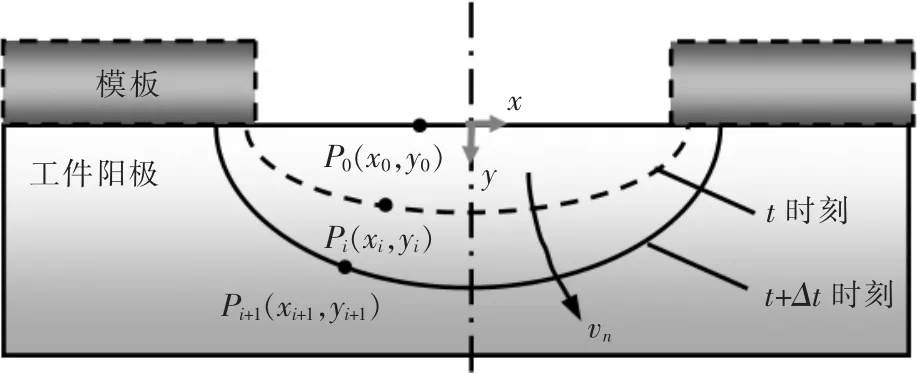

如图3所示,取模板电解加工前阳极工件裸露于电解液的被加工区域上任一点,记为P0(x0,y0);经加工时间t后,工件表面被腐蚀为微坑,其轮廓表面上的点P0移动到Pi(xi,yi);再经时间间隔Δt后,工件表面凹坑变深,点Pi移动到Pi+1(xi+1,yi+1)。假设在点Pi处的瞬时加工速度为va,且经过的时间间隔Δt足够小,可近似看作加工速度va为固定值,即在加工时间Δt内,点Pi以不变的加工速度va运动到点Pi+1处,则阳极表面点Pi处的蚀除深度为va·Δt。若阳极加工区域微坑轮廓表面的每一点都如此处理,则可得到新的阳极表面微坑轮廓,新轮廓上的点Pi+1与旧轮廓上的点Pi的坐标关系式可表示为:

图3 模板电解加工成形示意图

电解加工中,采用硝酸钠溶液可有效提高电解加工精度。通过实验测出的硝酸钠溶液加工不锈钢材料时的η-i曲线见图4,曲线显示电流效率随着电流密度的增大而非线性增大。当电流密度达到60 A/cm2以上时,电流效率基本趋于稳定。利用多项式曲线拟合将电流效率的实验结果拟合,得到电流效率曲线。

图4 不锈钢材料的电流效率曲线

3 基于APDL的双层模板电解加工微坑过程模拟

采用APDL语言对双层模板电解加工微坑过程进行模拟,流程见图5。分析其过程如下:

(1)两电极间的电场近似地看作稳恒电场。选择分析类别和设置电解加工的初始参数。

(2)建立加工间隙的封闭模型。设置并连接关键点,建立阳极边界、阴极边界和其他绝缘边界,组成封闭的分析模型。假设阳极边界由n个关键点p1,p2,…pn组成,多个关键点拟合成一段B样条曲线,用来模拟自由曲线边界。用直线作为阴极的边界线,以阳极的初始轮廓(直线)作为阳极的初始边界。模拟微坑加工过程中,阴极型面不发生改变。

(3)对封闭的间隙模型进行数值计算分析。只要确定了所有关键点的坐标,就可完全确定整个加工区域电场的边界尺寸。加载模型上电场的边界条件,利用有限元计算方法得到阳极被加工表面的电场强度分布。加工过程中,阳极表面微坑轮廓关键点的坐标是动态变化的,阳极表面各点的电场强度也随之变化。

(4)阳极轮廓更新与循环计算。将每次计算后的阳极关键点生成新的边界轮廓,同时提取微坑轮廓表面数据值与加工尺寸进行比较,直至满足加工要求。

(5)加工过程动态显示。将每次计算的结果进行动态化显示,对双层模板电解加工微坑的过程进行直观的观察。

图5 模拟双层模板电解加工流程图

4 模拟结果与分析

取单一的微坑为研究对象,以双层模板上直径为200 μm的微孔为例,模拟双层模板电解加工微坑过程。模拟过程中,取极间加工电压为8 V,绝缘层厚度h1=100 μm,阴极层厚度h2=35 μm;边界更新的时间为0.1 s,总加工时间为5 s。

在数值模拟计算过程中,由于每经过一时间步,阳极表面微坑的轮廓线上的关键点就移动到新坐标构成的新的阳极微坑轮廓面。因此,整个求解区域也处在动态变化中,每变化一次,就需对求解区域重新进行有限元网格划分。为了获得较高的求解精度且减少计算时间,分析过程中,阳极被加工区域的网格划分较密,其他区域则相对稀疏。

采用有限元方法对双层模板电解加工的极间间隙电场分布进行数值模拟,加工过程每隔1 s的轮廓变化模拟结果见图6。加工结束后,采用双层模板电解加工的微坑直径为260 μm,深度为77 μm。

图6 双层模板电解加工微坑过程模拟

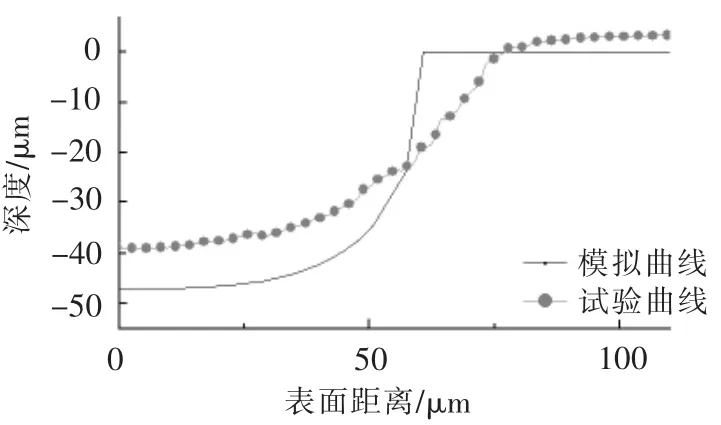

采用双层模板电解加工微坑的试验结果见图7。微坑截面的试验结果与模拟结果的比较见图8。由于电解加工过程中影响极间电场分布的因素还有很多,如加工间隙在加工过程中的瞬间变化、电解液电导率在加工过程中的瞬时变化、电解加工电极电位与超电位的存在和电解液在加工间隙内的流场分布等都会影响电场分布。因此,对极间电场分布进行数值模拟的结果不可能与实际加工间隙内电场分布完全一致,但能反映大致变化趋势,以指导电解加工试验过程的参数选择。

图7 双层模板电解加工微坑试验结果

图8 试验结果与模拟结果比较

5 结论

(1)建立双层模板电解加工工具阴极与工件阳极加工间隙内的电场模型。

(2)通过实验测出硝酸钠溶液加工不锈钢材料时的η-i曲线,利用多项式曲线拟合将电流效率的实验结果拟合成曲线。

(3)利用APDL语言进行数值分析,对双层模板电解加工微坑的过程进行模拟分析,并与试验结果相比较,基本能反映加工趋势。

[1]温诗铸,黄平.摩擦学原理[M].3版.北京:清华大学出版社,2008.

[2]王晓雷,王静秋,韩文非.边界润滑条件下表面微细织构减摩特性的研究[J].润滑与密封,2007,32(12):36-39.

[3]历建全,朱华.表面织构及其对摩擦学性能的影响[J].润滑与密封,2009,34(2):94-97.

[4]Voevodin A A,Zabinski J S.Laser surface texturing for adaptive solid lubrication[J].Wear,2006,261(11-12):1285-1292.

[5]任延岿,吕玉山,孙建章.微磨料气射流加工机理实验研究[J].沈阳理工大学学报,2007,26(5):6-9.

[6]赵万生,李志勇,王振龙,等.微三维结构电火花铣削关键技术研究[J].微细加工技术,2003(3):49-55.

[7]Natsu W,Ikeda T,Kunieda M.Generating complicated surface with electrolyte jet machining[J].Precision Engineering,2007,31(1):33-39.

[8]McGeough J A,Pajak P T,De Silva A K M,et al.Recent research and developments in electrochemical machining [J].International Journal of Electrical Machining,2003(8):1-14.

[9]Rajurkar K P,Sundaram M M,Malshe A P.Review of electrochemical and electrodischarge machining[J].Procedia CIRP,2013(6):13-26.

[10]Malapati M,Bhattacharyya B.Investigation into electrochemical micromachining process during micro-channel generation[J].Materials and Manufacturing Processes,2011,26(8):1019-1027.

[11]Zhu Di,Qu Ningsong,Li Hansong,et al.Electrochemical micromachining of microstructures of micro hole and dimple array[J].CIRP Annals-Manufacturing Technology,2009,58(1):177-180.

[12]Qian Shuangqing,Zhu Di,Qu Ningsong,et al.Generating micro-dimples array on the hard chrome coated surface by modified through mask electrochemical micromachining[J].The International Journal of Advanced Manufacturing Technology,2010,47(12):1121-1127.

Simulation Based on the Electric Field about the Processing of Micro-dimple by Through Double Mask Electrochemical Machining

Qian Shuangqing,Ji Feng

(Nantong University,Nantong 226019,China)

Through double mask electrochemical machining is a kind of effective means of microdimple machining on the surface of the friction pair.A new analysis and processing method was proposed to simulate the dimple machining processing by through double mask electrochemical machining.The electric field model between the interelectrodes was built and numerical analysis was proceeded with APDL language based on electrochemical machining molding theory.The dimple machining processing of through double mask electrochemical machining was simulated and the simulation result was verified by experiment.

throughdoublemaskelectrochemicalmachining;electricfield;micro-dimple;simulation

TG662

A

1009-279X(2014)06-0037-03

2014-11-03

国家自然科学基金资助项目(51305212);江苏省高校自然科学研究面上项目(13KJB460014);南通市应用研究计划项目(BK2012053)

钱双庆,女,1982年生,讲师。