广西金川铜炉渣选矿生产工艺的探索与实践

2014-04-13杨继宁

杨继宁

(广西金川有色金属有限公司,广西防城港 538002)

广西金川铜炉渣选矿生产工艺的探索与实践

杨继宁

(广西金川有色金属有限公司,广西防城港 538002)

详细论述了广西金川1 200 kt/a铜冶炼炉渣选矿工程中对破碎筛分工艺、浮选工艺、药剂制度、磨矿工艺等各项工艺条件和操作条件的探索过程,以及针对存在问题的改造优化措施。经过长期生产实践的总结和科研攻关,现已形成了适应于铜冶炼炉渣矿物的选别工艺,并通过阶段磨矿—阶段选别、多药剂联合作用、快选早收、强化一段磨选、低浓度精选等措施,使铜炉渣选别指标保持在较高的水平。

铜炉渣选矿;磨矿工艺;浮选工艺;药剂制度;工艺条件

广西金川1 200 kt/a铜冶炼炉渣选矿工程处理的物料为闪速炉所产生的熔炼渣,渣量约为1 196 kt/a,处理量为3 822 t/d,原矿铜品位2.1%,获得铜精矿品位25%,回收率86.76%。项目建成投产后,每年可从铜冶炼废渣中回收约20 kt铜金属,相当于一个年产4 000 kt、品位为0.5%的大型铜矿山的生产能力;渣选尾渣还可用做建材行业原料和水泥添加剂等。该项目的实施将提高资源的循环利用率,减少冶炼渣堆放对环境造成的二次污染,具有良好的经济效益、社会效益和环境效益,与国家节能减排、发展循环经济、走可持续发展道路的战略高度吻合。

1 矿石性质

闪速熔炼炉炉渣成分分析结果,如表1所示。

表1 闪速熔炼炉炉渣成分分析

2 生产工艺流程

本项目碎磨工艺采用液压破碎+粗碎+半自磨+球磨流程,即大块炉渣采用移动式液压碎石机破碎,使物料粒度在500~0 mm之间,再由前装载机送至原料仓。原料仓物料由颚式破碎机进行破碎,产品粒度为P100=200 mm,破碎后的产品经Ф6×6 m的半自磨机和Ф5.5×9.5 m的溢流球磨机进行磨矿,最终磨矿产品粒度达到-325目占80%左右。选别工艺采用两次粗选、两次扫选、一段精选的尾矿和两次扫选的精矿再磨再选流程。精矿脱水采用高效浓密机进行浓缩、立式压滤机过滤的两段脱水流程;尾矿脱水采用水力旋流器和高效浓密机进行浓缩、陶瓷过滤机过滤的两段脱水流程。

3 主要设备

粗碎设备采用1台C110进口颚式破碎机;磨矿采用1台Ф6×6m的半自磨机和1台Ф5.5×9.5 m的溢流球磨机;粗、扫选采用20台粗颗粒CLF-40浮选机,精选采用2台CGPF系列浮选柱,中矿再磨采用1台VTM-1250-WB立式磨机,中矿浮选采用1台CGPF系列浮选柱。精矿浓缩采用Ф30m高效浓密机,过滤采用2台60 m2立式压滤机;尾矿浓缩采用Φ53m高效浓密机,过滤采用10台60 m2陶瓷过滤机。

自动控制采用PLC程控加药机、雷达料位计、超声波液位计、电磁流量计、在线pH检测仪、在线粒度分析仪等先进仪表和监控设备,实现整个工艺流程的在线监视和自动化控制。

4 工艺条件和操作条件

4.1 生产工艺技术条件及参数

依据项目初步设计以及原有富矿生产实际,初步确定生产工艺技术条件及参数,详细数据见表2~表5。

表2 破碎筛分工艺技术条件

表3 浮选工艺技术条件

表4 药剂制度

表5 磨矿工艺技术条件

4.2 破碎筛分系统工艺与操作条件

为了对破碎筛分系统的各项工艺与操作条件进行探索,对该流程进行了考查。由于碎矿皮带输送量过大,皮带不能带负荷停车,无法进行全流程考查,在探索过程中,只组织对单台设备的局部考查,主要考查产品粒度分布、破碎机破碎效率以及各皮带的负荷。通过多次局部流程考查和反复的调整试验,最终确定了破碎机排矿口尺寸以及原矿仓棒条振动给料机、破碎机、各条皮带给矿量的范围。具体如下:1)棒条振动给料机频率设定为32±2 Hz;2)破碎机排矿口尺寸设置在165~171 mm之间;3)1#皮带运输矿量在280~400 t/h之间,2#皮带运输处理量在280~400 t/h之间,4#皮带运输矿量在155~170 t/h之间。

4.3 磨浮系统工艺与操作条件

主要对生产系统各项工艺条件如:各段磨矿/浮选浓度、药剂制度、磨机充填率、旋流器工作参数、工作台数以及工作压力、各浮选作业液位控制等方面进行了如下探索。

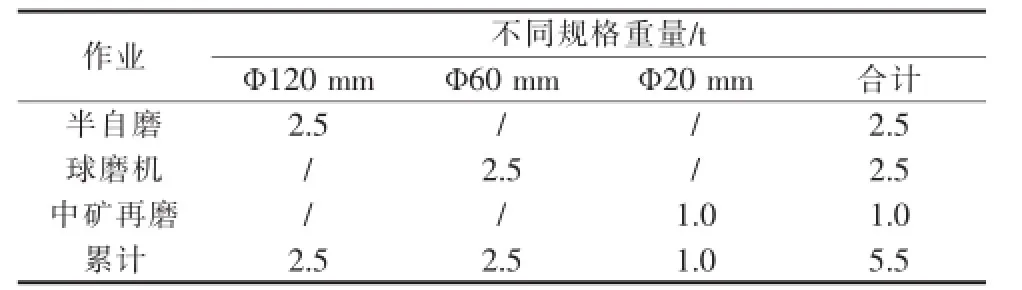

1)磨矿工艺参数。钢球在球磨机内的运动轨迹与抛落高度因充填率不同而不同。由于本项目一段、二段磨矿采用的半自磨、球磨机规格较大,钢球在大直径磨机内落差高、冲击力大,会影响衬板的使用寿命。如果钢球的机械性能差,容易造成碎球率高,从而影响磨矿效率和磨矿产品粒度组成,最终影响浮选指标。球磨机厂家建议半自磨机充填率为8%~11%,球磨机充填率为35%~37%,经过探索,目前半自磨机充填率为8%~10%,球磨机充填率为32%~34%。通过工艺条件探索,初步确定最佳参数为:一段一次旋流器组排砂嘴尺寸为110 mm;控制分级旋流器组排砂嘴尺寸为35 mm;中矿分级旋流器组排砂嘴尺寸为20 mm;尾矿分级旋流器组排砂嘴尺寸为20 mm。磨机钢球添加制度见表6。

表6 磨机钢球补加量

2)浮选工艺条件和操作条件。(1)各作业最佳浮选浓度:对一段粗选(38±2%、34±2%、40±2%),二段粗选(22%~26%、26%~30%、30%~34%),中矿粗选(15%~18%、19%~22%、23%~26%)的浮选浓度分别经过了3个阶段的探索。在浮选浓度探索期间,主要分析各作业浮选效率、尾矿损失情况及各作业富积比。通过跟班总结、采样分析和生产浮选现象,最终确定一段粗选、二段粗选、中矿粗选的浮选浓度分别控制在38±2%、28±2%、23±2%。各段浮选作业能形成较厚的泡沫层,浮选现象良好。(2)粗扫选各作业液位与风量操作条件。前期通过跟班发现,实际操作时,有些浮选工习惯于高液面、低风量、小药量操作,而有些浮选工习惯于低液面、大风量、大药量操作,造成各班组浮选指标差距较大,且指标波动较大。这种模式在今后的生产管理中无法实现标准化操作,同时会造成指标的大起大落。通过分析认为造成这一问题的主要原因集中在浮选液位和风量控制两个方面。因此,有必要制定范围较小的各浮选作业液位与风量(即阀门开度)的控制范围,分阶段逐步缩小波动范围,以规范浮选工的操作;且在探索中,应坚持电动阀粗调,调至合适位置后,不允许再动,微调由气动阀门来自动调节的原则。探索分3个阶段进行,见表7~表9。

表7 第1阶段风阀开度与浮选机液位探索

表8 第2阶段风阀开度与浮选机液位探索

表9 第3阶段风阀开度与浮选机液位探索

通过以上试验,最后确定:第3阶段风阀开度与浮选机液位操作条件为最佳条件。

3)药剂制度。药剂制度的探索是在第3阶段风阀开度与浮选机液位操作条件下进行的,主要是分阶段调整并缩小捕收剂、起泡剂、调整剂的药剂波动范围。以确定最佳药剂工艺卡片。探索分3阶段进行,在探索期间对每阶段浮选各作业进行采样化验分析,主要分析各作业浮选效率、尾矿损失情况及各作业富积比与指标的稳定性。通过跟班总结、采样分析和生产浮选现象,最后确定最佳药剂制度为捕收剂150±20 g/t,起泡剂30±20 g/t,调整剂500±100 g/t。

5 改造及优化

1)将粗选段捕收剂、起泡剂添加点由原来的搅拌槽第二槽改到第一槽添加,延长了药剂的矿化时间,使各段浮选作业起泡现象有了明显改善,大大提高了浮选效率。

2)皮带及托辊磨损严重,影响系统高负荷下连续性生产。改进方案:在漏斗下部用轨道钢焊接成一个“S”形的二次接矿台,以降低矿石对皮带的冲击力,提高生产连续性,减少事故停车,有效延长皮带及托辊的使用寿命,降低备件材料消耗。

3)厂房结构柱与天车轨道平台间隙孔洞大,人员通行存在极大安全隐患。改进方案:采用δ=6花纹钢板封闭所有间隙孔洞,保障人员通行安全。

4)精矿搅拌槽无盖板,热蒸汽腐蚀设备,且存在安全隐患。改进方案:采用δ=6花纹钢板做成盖板封闭,能有效降低蒸汽对设备的腐蚀,检修时更加安全。

5)原设计生产新水经真空泵冷却使用后排到雨水沟,造成水资源浪费。改进方案:敷设管道,将其收集到水箱进入系统循环使用。此举使水资源得以充分循环利用,大大减少了新水使用。

6)原设计备用泵排尾选用DN100闸板阀门,存在操作复杂、易堵塞且效果不理想等缺陷。改进方案:制作简易放矿阀代替昂贵的闸板阀。此举可减少阀门数量86个,有效降低成本,改善操作条件。

7)皮带上的物料不能完全清理掉,地面积矿严重,作业环境差,清理劳动强度大。改进方案:用废旧胶皮和钢板制作成皮带清扫卸料装置。此举可使皮带清扫更加彻底,降低岗位人员劳动强度,简单有效,减少上报清扫器备件22套。

8)原设计磨矿液下泵的矿浆输送到浮选液下泵。改进方案:在泵的出口处加装一个三通和阀门,新加一条到磨矿泵池的管道。可根据现场条件选择任何一条输送管线,通过切换阀门更好地满足工艺要求,操作更加灵活、方便。

9)浓密池的圆泵房底流管吹堵水泵设计为使用工业新水。改进方案:在生产回水管道加装阀门可用于回水和生产新水切换,实现工业新水和回水皆可使用,年节约新水约3 800 m3。

10)根据现场的供气情况特点,需要对气动离合器单独提供高压气体,缩短离合器捏合时间,减少捏合时摩擦片与轮毂相对运动的时间,减少摩擦产生的热量。因此,采购了1台螺杆式空压机LU15-30,从空压机出风口处直接引1根1寸钢管至2台磨机捏合器的杂用气包上,在原管路中接入三通,使空压机管路与原管路风可以相互切换。开车时,将杂用气包风压切换至空压机管路中,空压机气体加载压力设定为0.85 MPa。在磨机开启前,提前10 min开启空压机,给离合器杂用气包提供压缩风,根据现实使用情况,杂用气包在2 min内气源压力能够达到0.85 MPa。在离合器捏合显示灯显示允许捏合时,离合器捏合,此时离合器捏合时间降低为4 s左右,缩短了摩擦片与轮毂的相对运动时间,从而延长离合器气胎使用寿命。现场没有出现气胎烤焦的味道,达到了预期改造的效果。

6 结语

随着科学技术的进步、选矿设备大型化和自动化水平的提高,对大型生产系统,推行“大稳定、小调整”的标准化操作是确保指标稳定提升的关键。在本项目中,由于中矿再磨再选作业是首次在铜冶炼炉渣选矿应用,各项工艺技术条件均没有先例可参考。为尽快达产达标,技术人员对磨矿浓度、浮选浓度、药剂制度、球磨机充填率、旋流器工作参数和工作台数、各浮选作业液位与风量的关系、流程结构以及设备问题等各项参数指标进行了详细地探索与改造。经过长期的科研攻关和生产实践,现已形成了适应于铜冶炼炉渣矿物的选别工艺,铜炉渣选别指标保持在较高的水平。本项目采用的中矿再磨再选新工艺,在流程操作上,还可在加大一段、二段的产率的同时,强化中矿在选部分的分选效果,这对今后开展提高选矿指标的新工艺研究尚有潜力可挖。

Exploration and Practice on Production Technology of Copper Slag Flotation in Guangxi Jinchuan

YANG Jining

(Guangxi Jinchuan Non-ferrous Metals Co.,Ltd.,Fangchenggang,Guangxi 538002,China)

Based on Guangxi Jinchuan 1200 kt/a copper smelting furnace slag flotation project,the paper discusses the exploration course of processing conditions,operation conditions and optimization measures for existing problems,including crush screening process,flotation process,regime of agent,ore grinding process and so on.Based on long-term summary of production practice and research,the screening process which is adjusted to copper smelting furnace slag has already formed.Maintain a high level for slag furnace screening by taking measures,such as,stage grinding-stage screening,multi-agent joint effect,fast selection and early gain, intensify grinding separation for one section,low-density choiceness and so on.

copper furnace slag ore dressing;ore grinding process;flotation process;regime of agent;process conditions

TD92

B

1004-4345(2014)06-0043-03

2014-07-22

杨继宁(1974—),男,高级工程师,主要从事选矿专业相关工作。