高效浓缩机在炉渣选矿中的应用

2014-04-13周杰

周杰

(淮北市中芬矿山机器有限责任公司,安徽淮北 235000)

高效浓缩机在炉渣选矿中的应用

周杰

(淮北市中芬矿山机器有限责任公司,安徽淮北 235000)

高效浓缩机作为最终产品回收及洗水回用的关键设备,在炉渣选矿中占有重要地位。以山东某铜冶炼渣选厂为例,从渣选铜精矿及尾矿沉降试验入手,对精矿、尾矿浓缩机选型进行分析,并针对处理对象性质,在浓缩机设计过程中,对其结构进行了适用性改进。生产实践证明,浓缩机底流、溢流各项指标均能满足生产要求,保证了选厂正常生产。

高效浓缩机;炉渣选矿;沉降试验;驱动力;深层入料

近年来,中国的冶炼精铜产量逐年增加。火法冶炼作为生产精铜的主要工艺,每生产1 t精铜要产生2.2 t炉渣。据统计,全国铜冶炼炉渣总量早已超过50 000 kt,并且随着炼铜企业规模的增大,还在继续增加。而在这些铜冶炼炉渣中含有多于500 kt的铜及相当数量的贵金属和稀有金属,因而通过回收炉渣中有用成分具有重要的经济价值及意义。目前回收的方法主要有火法、选矿法、湿法和联合工艺4种,较为广泛应用的是选矿法[1-5]。铜冶炼炉渣一般呈黑褐色,质地坚硬,易碎难磨,且炉渣内物质的嵌布关系比较复杂,含铜类物质(主要为硫化铜)呈细粒嵌布,一般在0.005~0.03 mm之间,金属铜的粒度分布一般在0.005~0.01 mm之间。由于含铜矿物在炉渣中呈细粒分布,为保证选矿过程中铜的回收率,必须进行细磨炉渣。磨矿粒度较细,细粒级最终都需进入产品处理浓缩机,对沉降造成较大影响[6]。因而,浓缩机的使用及效果对渣选厂的正常生产具有较大影响。本文以山东某铜冶炼渣选厂为代表,分析高效浓缩机在炉渣选矿中的应用。

1 物料情况

该渣选厂选铜原料为闪速炉渣,闪速熔炼方法的主要缺点是渣含主金属较多,需要经过贫化处理,减小资源的浪费。该炉渣密度为4.00 g/cm3,松散密度为2.2 g/cm3。渣选工艺为两段磨矿加两段选别,碎磨流程为一段粗碎+半自磨+球磨,选别流程为两段,选别中矿返回再磨,入浮粒度P80=0.04 mm,得到最终铜精矿品位约为26%,尾矿品位可以达到0.32%。渣选厂入料总量为972~1 260 t/d,铜精矿产量为132~180 t/d,尾矿量为840~1 080 t/d。

2 沉降试验及浓缩机选型

在对浓缩机进行选型之前,必须对浓缩机要处理的物料有清楚的了解。下面通过沉降试验对渣选铜精矿及渣选尾矿的性质进行分析。

2.1 沉降试验方法

自然沉降能反应在不添加絮凝剂的情况下物料的沉降性能,特别是细粒级的沉降速度。而絮凝沉降是浓缩机高效化的措施之一。通过添加合适的絮凝剂,能使难沉细颗粒抱团,并粘附粗颗粒,加快物料沉降速度,提高浓缩机单位面积处理能力,提高溢流水品质。但絮凝剂的添加会影响后续过滤机的过滤效果或正常使用,过量添加的絮凝剂甚至会随溢流水返回浮选环节,恶化浮选效果[7]。

渣选铜精矿进入浓缩机的浓度为25%,尾矿进入浓缩机的浓度为15%。将所取铜精矿和尾矿分别搅拌均匀,并分别注入500 mL具塞量筒中,充分摇晃后沉降,用秒表记录沉降时间,并同时记录对应的沉积层高度。对于渣选尾矿的沉降,可以适量添加絮凝剂,进行絮凝沉降试验。

2.2 渣选铜精矿沉降试验及浓缩机选型

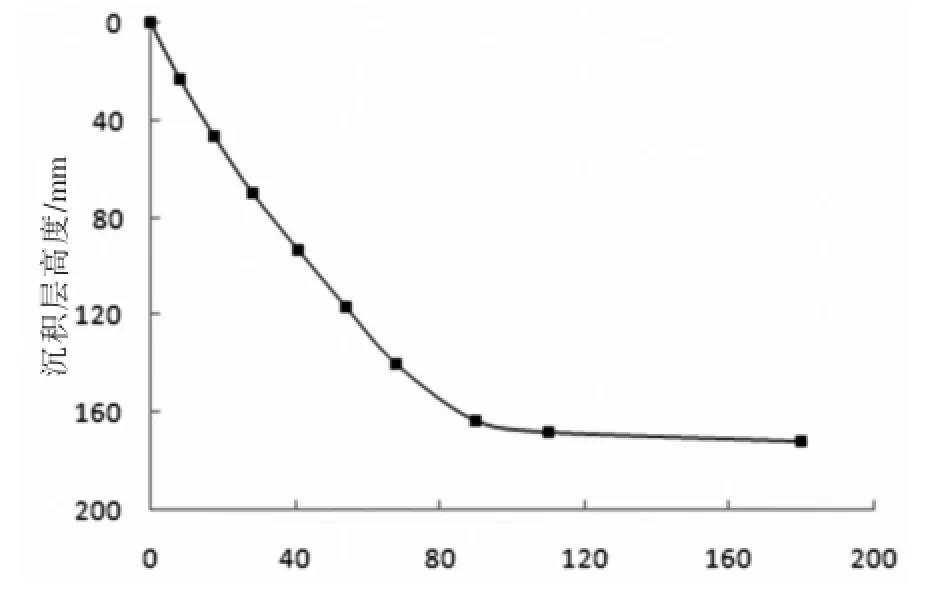

由于嵌布粒度较细,磨矿中必须保证目的矿物和脉石矿物的分离,磨矿细度为P80=0.04 mm,浮选精矿产品粒度很细,严重影响沉降效果,添加絮凝剂能加快物料沉降,但限于后续工艺要求,铜精矿浓缩机底流需要进入陶瓷过滤机,压滤脱水后才能成为最终精矿产品,絮凝剂的添加将会严重影响过滤机的脱水效果[8]。渣选铜精矿的自然沉降曲线如图1所示。

图1 渣选铜精矿自然沉降曲线

由于铜精矿产品粒度较细,在不添加任何药剂的情况下,其沉降速度较慢,仅为0.030 mm/s,折合为0.108 m/h。沉降后,浓缩底流浓度达到61%~62%。在沉降试验结果的基础上,进行渣选铜精矿浓缩机的选型,按溢流水量来计算所需的浓缩机面积,计算公式如下所示:

式中:A为所需浓缩机面积,m2;Qy为溢流水量,m3/h,由最大铜精矿入料量180 t/d,入料浓度25%及底流浓度60%,计算溢流水量Qy=17.5 m3/h;k为浓缩机面积有效利用系数,取值0.95;u为溢流水上升速度, u=0.108 m/h。通过计算,A=169.8 m2,计算浓缩机直径为14.7 m,因而,渣选铜精矿浓缩机选择中心传动高效浓缩机NXZ 15。

2.3 尾矿沉降试验及浓缩机选型

对于渣选尾矿,其自然沉降及絮凝沉降曲线如图2所示。在不添加絮凝剂的情况下,渣选尾矿的沉降速度略快于渣选铜精矿,其速度为0.098 mm/s,折合为0.354 m/h。当在渣选尾矿中添加适量絮凝剂时,其沉降速度明显加快,达到0.602 m/h。然而,从沉降曲线中可以看出,渣选尾矿添加絮凝剂后,其底流浓度小于未添加絮凝剂。实际测量显示,渣选尾矿自然沉降后,其底流浓度能达到59%~60%,而添加絮凝剂后,底流浓度有小幅减小,最大时为56%~57%。因此,为保证浓缩机底流浓度,浓缩机选型过程中按尾矿不添加絮凝剂计算。

图2 渣选尾矿沉降曲线

渣选尾矿浓缩,入料浓度15%,底流浓度60%,入料量按最大值1 080 t/d,算出溢流水总量为225 m3/h。结合尾矿自然沉降试验,所需的浓缩机面积为668.5 m2,换算直径为29.2 m,渣选尾矿浓缩机选型为周边传动高效浓缩机GZN 30。

3 应用情况

3.1 浓缩机结构的适用性改进

由于铜炉渣的特殊性,在浓缩机设计、生产过程中,需要根据渣选精矿、尾矿的性质,对浓缩机结构进行适当针对性改进,以便浓缩机能更好地运转,满足生产要求。改进方面包括:

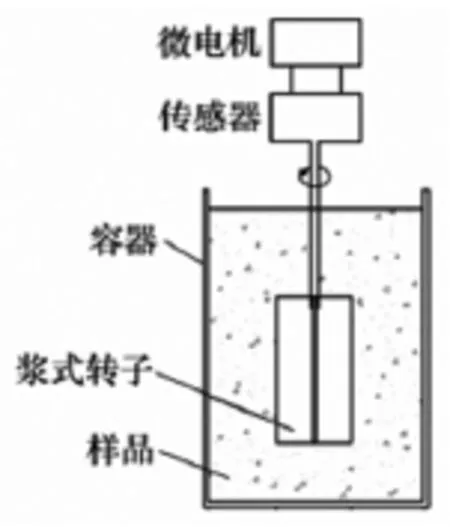

1)增加驱动力。对于渣选铜精矿,其磨矿粒度细,比重大,在较高质量浓度下,铜精矿均匀致密堆积。为分析浓缩机中矿浆的阻力,采用Brookfield R/S型旋转粘度计检测不同浓度矿浆的屈服应力,Brookfield R/S型旋转粘度计测量原理如图3所示。

图3 Brookfield R/S型旋转粘度计

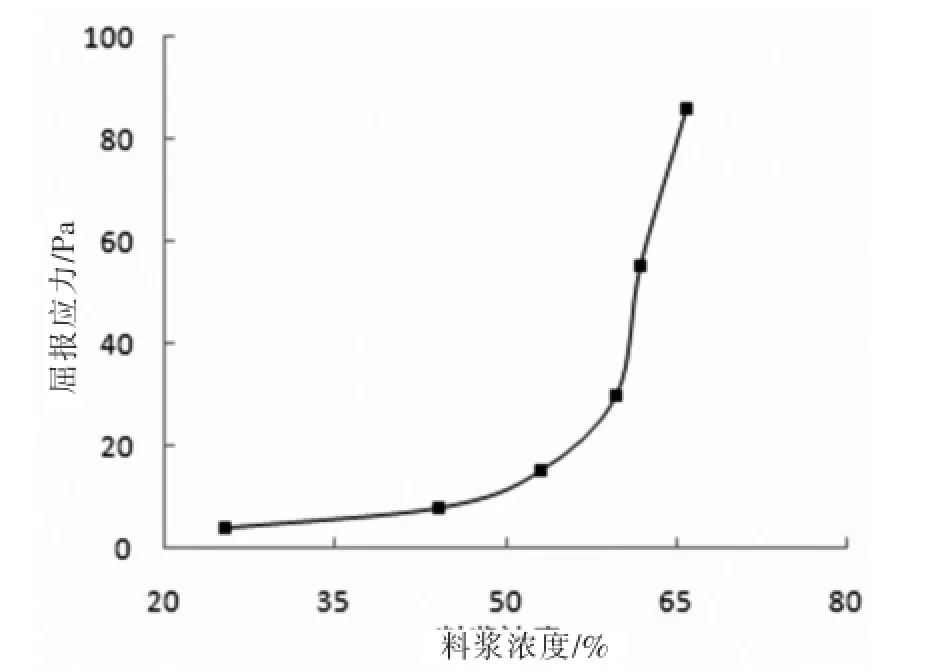

配置不同浓度渣选铜精矿矿浆,分别为25%、44%、54%、60%、62%、66%,采用旋转粘度计测量屈服应力,测量结果如图4所示。从图中可以看出,随着矿浆浓度的增加,屈服应力逐渐增大,当料浆浓度超过60%时,矿浆屈服应力急速增加,超过普通物料的屈服应力。

图4 渣选铜精矿料浆浓度—屈服应力关系曲线

浓缩过程中,要求底流浓度60%,为保证浓缩机满足正常生产且不出现压耙事故,需要按底流浓度>60%设计。这就需增加驱动电机功率,设计液压系统时选用速比更大的减速机,增加输出扭矩,同时,对于回转支撑,传动轴等受力部件的设计也应做出相应调整。

2)防止二次起泡。根据实践经验发现,炉渣选矿中,浮选过程中加入的起泡剂会随浮选精矿大量进入精矿浓缩机,如处理不恰当,在浓缩机中二次起泡,会导致浓缩机水面漂浮一层精矿泡沫,降低精矿沉降效果,使溢流水中固体含量偏高,造成精矿损失;情况严重时,泡沫层过高,进入齿轮箱或粘附于主轴和键,还会影响浓缩机正常运转和提耙。因而,在浓缩机设计过程中,采用提高浓缩机传动平台高度、减小入料冲击力、防止入料部位的空气进入等方法,防止或削弱二次起泡,保证浓缩机正常运转。

3)采用深层入料。浓缩机入料粒度细,其自然沉降速度也慢,如果矿浆从浓缩机表面入料,细颗粒需较长的距离和时间才能沉入压缩区。根据深层沉降理论,深层入料能缩短固体颗粒的沉降距离,使颗粒很快沉入压缩区,相对降低了池体中、上部矿浆的浓度,能更有利于细粒物料的沉降。另一方面,采用深层入料的方法,迫使细粒物料进入压缩区的上部,稠密颗粒的相互碰撞大大消减了细粒物料的能量,使细粒物被截留下来而不能上浮,有利于提高底流浓度,降低溢流水的固体含量。

3.2 应用效果

针对铜炉渣选矿产品的特殊性,对浓缩机结构进行上述适用性改进。该精矿、尾矿浓缩机投入运行使用后,未出现压耙等异常问题。NXZ15精矿浓缩机在使用过程中的底流浓度为62%左右,保证了后续过滤机的过滤效果,保证了铜精矿的产品水分;溢流水澄清,含固量小,减小了精矿产品在溢流中的损失。GZN30尾矿浓缩机运行中底流浓度也能维持在60%以上,溢流水固体含量少,能满足回用要求。

4 结语

在炉渣选矿中,浓缩机作为最终产品回收和洗水回用的关键设备,在渣选工艺流程中占有重要地位。本文以山东某铜冶炼渣选厂为例,从浓缩对象沉降试验着手,阐述高效浓缩机选型,并针对物料的特殊性,从增加驱动力、防止二次起泡、采用深层入料等方面对浓缩机结构进行适用性改进。高效浓缩机使用运行过程中,能满足生产所要求的各项指标,精矿浓缩机底流浓度达到62%,溢流水无精矿损失;尾矿浓缩机底流浓度>60%,溢流水能满足回水使用要求。

[1]徐明.铜冶炼炉渣浮选回收铜的初步研究[D].沈阳:东北大学,2009:1-3.

[2]韩伟,秦庆伟.从炼铜炉渣中提取铜铁的研究[J].矿冶,2009, 18(2):9-12.

[3]汤宏.铜渣选矿试验的探讨[J].有色矿山,2001,30(5):38-40.

[4]曹洪杨,张力,付念新,等.国内外铜渣的贫化[J].材料与冶金学报,2009,8(1):33-39.

[5]雷存友,吴彩斌,余浔.铜冶炼炉渣综合利用技术的研究与探讨[J].有色冶金设计与研究,2014,35(1):19-22.

[6]江峰,黄红军,孙伟,等.不同含铜炉渣选矿对比试验研究[J].有色金属(选矿部分),2013(6):60-63.

[7]景宇,王红征.渣选精尾矿浓缩溢流水沉降澄清试验研究及应用[J].铜业工程,2008(3):16-19.

[8]刘凯,黄德镛,张明旭,等.大红山铜矿全尾砂絮凝沉降的试验研究[J].中国矿业,2008,17(12):60-63.

Application of High Efficiency Thickener in Furnace Slag Flotation

ZHOU Jie

(Huaibei Zhongfen Mine Machinery Co.,Ltd.,Huaibei,Anhui 235000,China)

As a key equipment for final product recovery and washing water recycling,high efficiency thickener occupies an important place in furnace slag flotation.Taking a Shandong copper smelting slag flotation plant as an example,the paper analyzes concentrate and type selection of tailings thickener from the aspects of slag flotation copper concentrate and tailings settlement test, based on objective characteristic,the structure will be improved in design of thickener.It proves in production practice that underflow index and overflow index of thickener can meet production requirement and ensure normal production of slag flotation plant.

high efficiency thickener;furnace slag flotation;settlement test;drive power;deep charging

TD462

B

1004-4345(2014)06-0032-03

2014-07-22

周杰(1989—),男,主要研究方向为选矿固液分离技术。