采用二氧化碳/酒精复合发泡剂制备挤出聚苯乙烯发泡板材

2014-04-13刘本刚汪文昭张永佳刘海明王向东

刘本刚,汪文昭,张永佳,刘海明,王向东

(北京工商大学材料与机械工程学院,轻工业塑料加工应用研究所,北京100048)

0 前言

PS挤出发泡材料(XPS)作为绝热保温材料,在外墙保温、冷库、土木工程等领域应用广泛。目前,国内主要以含氢氯氟烃(HCFCs)HCFC-22和HCFC-142b作为发泡剂制备XPS发泡材料[1-3]。HCFCs是一种臭氧消耗潜能值(ODP)和全球温室效应影响指数(GWP)较高的发泡剂,在使用过程中造成了环境和气候等方面的问题,正逐步在生产和消费行业被限制使用 和 淘 汰[4-6]。中 国 已 经 在XPS 泡 沫 行 业 展 开 了HCFCs发泡剂的淘汰工作,CO2由于具有价格低廉、来源广泛、无毒、环境友好等优点,被认为是最具发展潜力的HCFCs替代品[7-9]。

与HCFCs相比,CO2的热导率高、在PS熔体中的溶解度低,扩散速率快[10],单独采用CO2作为发泡剂制备的发泡材料存在密度高、绝热和阻燃性能差等诸多缺点[11-13],采用组合发泡剂被认为解决上述缺陷的有效技术途径。Daigneault等[14]以CO2和2-乙基己醇为组合发泡剂制备成功低密度PS泡沫;BASF[15]公司以CO2和丙酮为组合发泡剂,制备成功密度为0.025g/cm3的PS 泡沫。然而,与CO2进行组合的发泡剂的类别、采用组合发泡剂制备XPS泡沫的工艺等仍需要进行深入探索。

本文采用CO2/EtOH 组合发泡剂制备XPS板材,探讨发泡剂组合和发泡工艺对XPS泡沫结构与性能的影响。

1 实验部分

1.1 主要原料

PS,158K,扬子-巴斯夫有限责任公司;

成核剂,NUC-640A,北京普利贝特新材料科技有限公司;

助发泡剂,FMB20,北京普利贝特新材料科技有限公司;

EtOH,纯度≥99.7%,北京化工厂;

CO2,纯度99.5%,市售。

1.2 主要设备及仪器

双螺杆挤出发泡机组,ZE25,德国贝尔斯托夫公司;

全自动真密度分析仪,Ultra PYC 1200e,美国康塔仪器公司;

扫描电子显微镜(SEM),JSM-6490LV,日本电子株式会社;

电热恒温鼓风干燥箱,DHG-9203A,上海精宏实验设备有限公司;

高速混合机,GH-10,北京塑料机械厂。

1.3 样品制备

将PS树脂和助剂按照表1进行配比,并在高速混合机中混合5min,加入发泡机组中制备发泡样品;发泡过程中,喂料速度为10kg/h;机组1~6区温度设定为:45、180、180、180、180、180 ℃,7~10区温度为发泡温度,根据实验情况进行调节;发泡剂于3 区注入,发泡制品从机头挤出后,在压平机上进行定型,在冷却辊托架上随机取样进行测试;

实验过程中,PS 树脂为100 份,成核剂添加量为1份,助发泡剂添加量为0.8份,发泡剂实验配方如表1所示。

1.4 性能测试与构表征

密度测试:采用真密度计/开闭孔率测定仪对PS的表观密度进行测试,每组样品测试3次,取平均值;

泡体结构表征:将发泡试样在液氮中冷冻、脆断,表面进行喷金,采用SEM 在不同放大倍数下观察泡体的结构,加速电压10kV;

发泡材料泡孔尺寸和泡孔密度计算:泡孔尺寸通过计算机软件测量得到,泡孔密度采用计算机软件分析SEM 照片,由式(1)、(2)计算得到[16]。

表1 发泡剂实验配方Tab.1 Experiment formula of foaming agent

式中 φ——体积膨胀率

ρp——未发泡材料的密度,g/cm3

ρf——发泡材料的密度,g/cm3

n——泡孔密度,个/cm3

nb——统计面积中的泡孔数量,个

L——统计面积的边长,cm

2 结果与讨论

2.1 单用CO2对PS挤出发泡工艺及泡体结构的影响

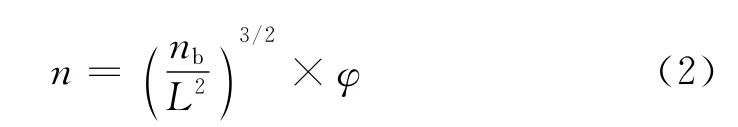

发泡温度为140℃,控制口模处压力在7.0 MPa以上,单独采用CO2作为发泡剂,用量分别为2.0、2.5、3.0、3.5份时泡沫样品的密度和发泡倍率如图1所示,从图1可以看出,在CO2用量2.0份时,泡沫样品的密度高,发泡倍率低;随 着CO2用量从2.0 份增 加到3.0份,泡沫样品的密度快速降低,发泡倍率提高;CO2用量从3.0份增加到3.5份,泡沫样品的密度继续增加,但增加得缓慢。这是由于随着CO2用量的提高,PS熔体中溶解的CO2用量提高,在发泡时可以充分膨胀,从而获得较低的密度。

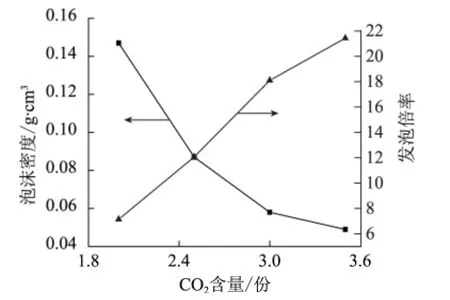

从图2和图3可以看出,随着CO2用量的增加,泡沫样品的平均泡孔直径和泡孔密度都增加。当CO2用量为和2.0%时,泡孔尺寸为78μm,泡孔没有充分增长,其泡孔密度仅为1.9×106个/cm3;随着CO2用量增至3.5份时,泡孔尺寸增加到152μm,泡孔密度则提高到3.2×106个/cm3。根据经典的成核理论式(3)[17-18],成核的速率的计算公式如式(3)~(5)所示。

图1 CO2用量对PS发泡材料密度和发泡倍率的影响Fig.1 Effect of CO2content on density and expanded redio

图2 不同CO2用量的PS泡沫样品的SEM 照片Fig.2 SEM for PS foaming sample with different CO2content

式中 f0、f1——气体分子进入临界气泡核使气泡核成为稳定气泡的概率

C′0——气体分子的浓度

N——成核速率

N′homo——均相成核速率

Nhet——异相成核速率

k——玻尔兹曼常数

T——绝对温度

C1——异相成核点的浓度

图3 CO2用量对PS发泡材料泡孔尺寸及泡孔密度的影响Fig.3 Effect of CO2content on cell diameter and cell density

根据式(3)~(5),在气泡成核阶段,异相成核与均相成核会同时发生,成核数量为异相成核数量和均相成核数量的加和,在能量壁垒较低的界面存在的情况,异相成核的速率大于均相成核速率,但是均相成核不能忽视,本实验过程中,成核剂添加量均为1 份,异相成核对于成核点密度的贡献相同。均相成核中,成核点密度与发泡剂的用量呈正相关。发泡剂用量越大,成核点密度越大。当发泡剂用量从2.0份增长至3.5份时,均相成核密度会随着发泡剂用量的增加而增加,从而形成更多数量的泡孔。

在泡孔增长阶段,溶解于熔体中的CO2气体会扩散到已形成的临界泡核中去,最终导致泡孔的不断增长,在PS熔体中CO2用量越大,其提供泡孔增长的发泡剂用量越大,因而,形成的泡孔越大,最终导致泡沫样品的密度随着CO2用量的增加而降低。

试验中发现,当采用CO2作为发泡剂时,制品表面出现凸凹不平,采用压平机定型时,无法消除条纹,这是由于CO2的沸点为-78 ℃,沸点很低,蒸汽压高,当溶有CO2的PS熔体从口模脱离的一瞬间,由热力学不稳定性诱发快速的气泡成核和增长。泡沫体积快速膨胀,熔体在口模横向的增长受到限制,导致出现条纹,为了解决这一问题,采用EtOH 作为复合发泡剂进行挤出发泡研究。

2.2 双组分发泡剂中CO2用量对挤出发泡的影响

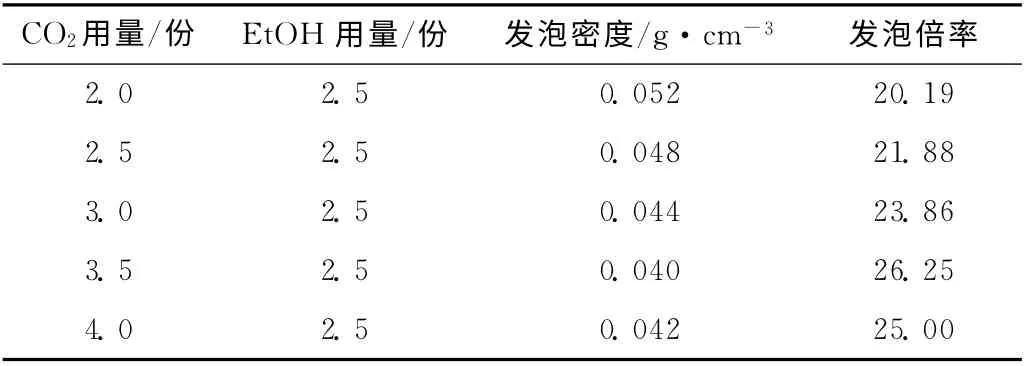

从表2中看出,酒精的用量2.5份时,随着CO2用量从2.0份增加到3.5份,发泡样品密度呈下降趋势;CO2用量3.5份时,密度最小,为0.040g/cm3,当CO2用量增加到4.0份,发泡样品密度开始增大。

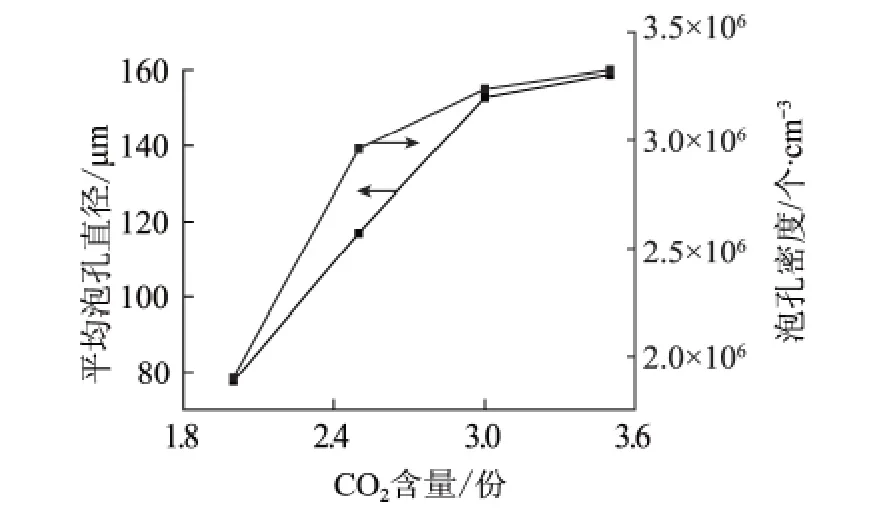

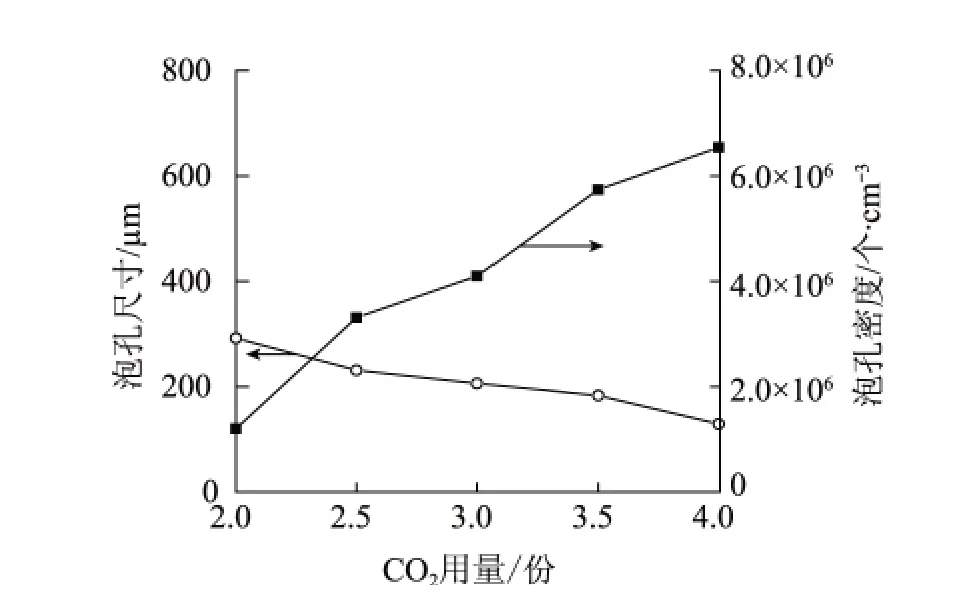

图4为EtOH 的用量2.5 份时,不同CO2用量的发泡样品的SEM 照片,图5为对应的泡孔尺寸和泡孔密度的SEM 照片。从图4和图5中可以看出,当CO2用量由2.0份增加到3.5份的过程中,平均泡孔尺寸由292μm 降至183μm,而泡孔密度则由1.20×106个/cm3升高到6.54×106个/cm3,继续增大CO2用量,泡孔尺寸会变小,并有塌陷的大泡孔,说明发泡剂用量过大,造成泡孔破裂,部分发泡剂扩散到空气中,导致密度升高。

表2 双组分发泡剂中CO2用量对发泡样品密度的影响Tab.2 Effect of CO2content in foaming agent blends on density and expanded redio

图4 双组分发泡剂中不同CO2用量的发泡样品SEM 照片Fig.4 SEM for PS foaming sample with different CO2 content in foaming agent blends

CO2为低沸点发泡剂,沸点为-78.45℃[19]。成核阶段,CO2有较高的动力突破成核能垒,有利于泡孔成核点的形成。从图6中可以看出,随着CO2用量增加,泡沫泡孔密度从1.20×106个/cm3增加到6.54×106个/cm3。当EtOH 浓度不变情况下,CO2浓度的增加,能提高泡孔的数量。但随着CO2用量的增加,泡孔尺寸呈下降趋势。从图6 中看出,泡孔平均尺寸从292μm减小到129μm。由于CO2浓度高时,成核点数量增加,导致大量泡孔同时增长,因此泡孔尺寸会减少。同时,泡孔密度增大,泡孔与泡孔之间间距减小,泡孔之间的作用力增加,泡孔增长受阻,泡孔尺寸小。当CO2用量为4%时,泡孔与泡孔之间作用达到一定值时,如图6(e)中所示,出现泡孔合并和泡孔破裂现象[20]。

图5 双组分中不同CO2 用量的发泡样品泡孔平均尺寸及泡孔密度Fig.5 Effect of CO2content in foaming agent blendson cell diameter and cell density

图6 双组分发泡剂中不同EtOH 用量的SEM 照片Fig.6 SEM for PS foaming sample with different EtOH content in foaming agent blends

2.3 双组分发泡剂中EtOH 用量对挤出发泡的影响

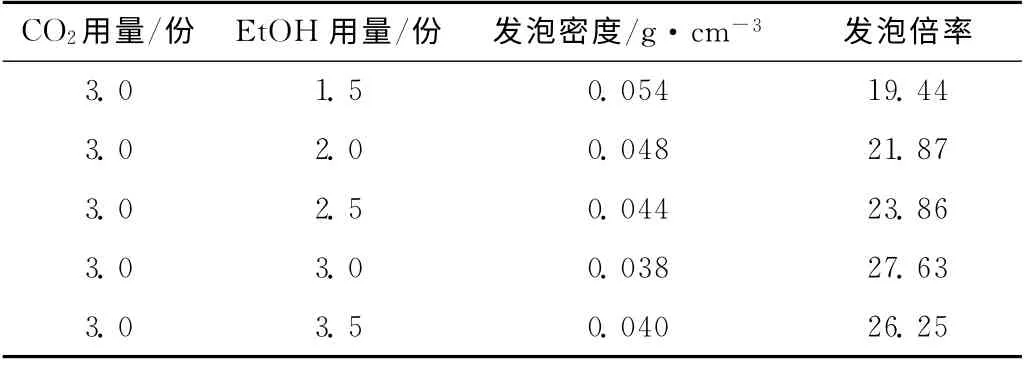

表3为CO2用量为3.0份时,双组分发泡剂中不同EtOH 用量发泡剂试样密度。从表3中看出,随着EtOH用量从1.5份增加到3.0份,发泡样品密度呈下降趋势;EtOH 用量3.0份时,密度最小,达到0.038g/cm3,当EtOH 用量增加到3.5份,发泡样品密度开始上升。

表3 双组分发泡剂中EtOH 用量对发泡样品密度和发泡倍率的影响Tab.3 Effect of EtOH content in foaming agent blends on density and expanded redio

图6 和 图7 为CO2的 用 量3.0 份时,不同EtOH用量的样品对应的SEM 照片和相应的平均泡孔尺寸和泡孔密度。从图中可以看出,随着EtOH 用量增加,泡孔尺寸逐渐增大。当EtOH 用量从1.5 份增加至3.0份时,平均泡孔尺寸由157μm 增加到206μm,而泡孔密度则由8.7×106个/cm3降低到3.55×106个/cm3,当EtOH 用量增至3.5份时,开始出现泡孔壁破裂现象,如图6中(d)所示;随着EtOH 用量进一步增加,泡孔壁破裂程度加大,如图6(e)所示。在EtOH 与CO2组合发泡剂中,由于EtOH 为高沸点发泡剂,沸点为78.35 ℃[20]。在成核 过 程中,EtOH 突破成核能 垒 的动力小,对泡孔成核的贡献小。如图7 所示,泡孔密度并没有随着EtOH 用量的增加呈上升的趋势。在泡孔增长阶段,EtOH 从熔体中扩散到已成核的泡孔,致使泡孔增长。当EtOH 用量为3.0 份时,随着泡孔增长,泡孔壁不足以支撑泡孔生长,出现泡孔破裂现象。并随着EtOH 用量增加到3.5 份,泡孔破裂现象加重[21]。

图7 双组分中CO2 用量对发泡样品泡孔平均尺寸及泡孔密度的影响Fig.7 Effect of EtOH content in foaming agent blends on celldiameter and cell density

在CO2用量一定时,随着EtOH 用量的增加,组合发泡剂的总用量增加,因而泡沫密度降低,发泡倍率上升。当EtOH 用量增加到3.0 份时,出现泡孔壁破裂现象;随着EtOH 用量增加到3.5份时,泡孔壁破裂现象加重。因而,当EtOH 用量超过一定量时,泡孔壁将破裂,提高EtOH 用量将导致泡沫密度上升,倍率下降。

3 结论

(1)以单组份CO2作为发泡剂连续挤出PS发泡,泡沫密度随着发泡剂用量的增加而降低,但发泡试样表面出现不平整的条纹;

(2)以双组分CO2和EtOH 作为发泡剂连续挤出PS发泡,固定一种发泡剂,改变另一种发泡剂用量时,泡沫的密度都会降低,当发泡剂用量过高时,会出现泡孔破裂,导致密度增加;

(3)低沸点的CO2气泡成核作用大,而高沸点的EtOH 对于泡孔增长的作用大;

[1] Han X M,Shen J,Huang H X,et al.CO2Foaming Based on Polystyrene/Poly(methyl methacrylate)[J].Polymer Engineering and Science,2007,47:103-111.

[2] Tomasko D L,Burley A,Feng L,et al.Development of CO2for Polymer Foam Applications[J].Journal of Supercritical Fluids,2009,47:493-499.

[3] 王 勇.中国挤塑聚苯乙烯(XPS)泡沫塑料行业现状与发展趋势[J].中国塑料,2010,(4),12-16.WANG Yong.Developing Situation and Trend of China XPS Foam Sector[J].China Plastics,2010,(4),12-16.

[4] 王向东,王 勇,郭鑫齐,等.挤塑聚苯乙烯泡沫塑料[M].北京:化学工业出版社,2011.

[5] 王 勇,王向东,李莹.中国挤塑聚苯乙烯泡沫塑料(XPS)行业HCFCs替代技术现状与发展趋势[J].中国塑料,2011,(10):1-6.WANG Yong,WANG Xiangdong,LI Ying.Situation and Developing Trend of HCFCs Phase-outof XPS Foam Sector in China[J].China Plastics,2011,(10):1-6.

[6] 王 勇,王向东,李莹.挤塑聚苯乙烯泡沫塑料(XPS)的主要性能 及应用领域 分析[J].中国塑 料,2011,(8):75-80.WANG Yong,WANG Xiangdong,LI Ying.Research on Properties and Applications of XPS Boards[J].China Plastics,2011,(8):75-80.

[7] Kei-ichi Miura,KatsutoOtake,Shigeru Kurosawa,et al.Solubility and Adsorption of High Pressure Carbon Dioxide to Polystyrene[J].Fluid Phase Equilibria,1998,144:181-189.

[8] C Gutierrez,J F Rodriguez,I Gracia,et al.Development of a Strategy for the Foaming of Polystyrene Dissolutions in scCO2[J].The Journal of Supercritical Fluids,2013,76:126-134.

[9] Jose Antonio R R,Eric C,Michel D.Investigation of the Nanocellular Foaming of Polystyrene in Supercritical CO2by Adding a CO2-philic Perfluorinated Block Copolymer[J].Journal of Applied Polymer Science,2012,126:38-45.

[10] David L T,Adam B,Lu F.Development of CO2for Polymer Foam Applications[J].Journal of Supercritical Fluids,2009,47:493-499.

[11] J W S Lee,K Y Wang,C B Park,et al.Challenge to Extrusion of Low-density Microcellular Polycarbonate Foams Using Supercritical Carbon Dioxide[J].Industrial and Engineering Chemistry Research,2011,(757):87-94.

[12] Z H Guo,J T Yang,M J Wingert,et al.Comparison of Carbon Nanofibers and Activated Carbon on Carbon Dioxide Foaming of Polystyrene[J].Journal of Cellular Plastics,2008,(44):453-468.

[13] J Shen,C C Zeng,L Lee.Synthesis of Polystyrene/Carbon Nano Fibers Nanocomposite Foams[J].Polymer,2005,(46):5218-5224.

[14] Daigneault LE,Gendron R.Blends of CO2and 2-ethyl Hexanol as Replacement Foaming Agents for Extruded Polystyrene[J].Cellular Plastics,2001,37:262.

[15] Voelker H,Alicke G,Schuch H,et al.Production of Foam Sheets of High Compressive Strength:US,5182308[P].1993-01-26.

[16] 张玉霞,刘本刚,王向东,等.超临界二氧化碳挤出发泡聚丙烯研究[J].中国塑料,2010,24(1):69-73.ZHANG Yuxia,LIU Bengang, WANG Xiangdong.Study on Extrusion Foaming of Polypropylene with Supercritical CO2as Foaming Agent[J].China Plastics,2010,24(1):69-73.

[17] Colton J S,Suh N P.The Nucleation of Microcellular Thermoplastic Foam with Additives:Part I:Theoretical Considerations[J].Polymer Engineering & Science,1987,27(7):485-492.

[18] Zhai W,Yu J,Wu L,et al.Heterogeneous Nucleation Uniformizing Cell Size Distribution in Microcellular Nanocomposites Foams[J].Polymer,2006,47(21):7580-7589.

[19] Gendron R,Champagne M F,Delaviz Y,et al.Foaming Polystyrene with a Mixture of CO2and Ethanol[J].Journal of Cellular Plastics,2006,42(2):127-138.

[20] Yoshiyuki Sato,TadaoTakikawa,et al.Solubilities and Diffusion Coefficients of Carbon Dioxide in Poly(vinyl acetate)and Polystyrene[J].Journal of Supercritical Fluids,2001,19:187-198.

[21] S T Lee,N S Ramesh.Polymer Foams Mechanisms and Materials[M].United States:CRC Press,2004.