核设备制造中常规无损检测方法的选择

2014-04-12邢飞龙

邢飞龙 孙 建

(中广核检测技术有限公司) (山东核电设备制造有限公司)

0 前言

AP1000第三代核电技术与传统的第二代核电技术相比,具有安全系数高、运行寿命长、模块化设计和施工等特点,因而对核电设备的制造质量提出了更高的要求。核电设备通常处在高温、高压和高剂量辐照的环境下,为保证核安全,减少设备的维修和更换,常需要对核设备进行无损检测。因此,无损检测在核电设备的制造、安装和在役检查中占有重要地位。

核电设备由于其标准要求严、人员水平要求高、设备制造要求严等行业特殊性,因而造价昂贵。因此作为设备制造中的关键环节无损检测,应当选择最优化方法,这样既能保障设备的质量,提高生产效率,又能有效地控制成本。

1 无损检测的定义

GB/T 20737—2006《无损检测 通用术语和定义》中对无损检测的定义:以不损害预期实用性和可用性的方式来检查材料或者零部件的技术方法,其目的是为了探测、定位、测量和评定伤,评价完整性、性质和构成,测量几何特性[1]。

民用核设备无损检测是无损检测技术在核领域的应用,是工业探伤技术与核安全、核防护技术相结合的产物。通过无损检测可以降低核设备的制造成本,提高核设备抗风险的能力。

2 无损检测方法的分类

目前,山东核电设备制造有限公司 (以下简称公司)在产品制造过程中应用的无损检测方法主要有四种:渗透检测 (PT)、 磁粉检测 (MT)、 超声检测 (UT)、 射线检测 (RT)。 无损检测方法通常又可划分为表面法和体积法。

2.1 表面法

表面法有渗透检测和磁粉检测。

2.1.1 渗透检测

渗透检测:利用液体的毛细作用,将渗透液渗入固体材料表面的开口缺陷内,再通过显像剂的吸附作用,将渗入缺陷的渗透剂吸附到表面而显示缺陷的存在。

渗透检测可以检查金属和非金属 (陶瓷、塑料等)工件表面的开口缺陷,诸如裂纹、气孔、夹渣、疏松、折叠、冷隔等,这些缺陷一般目视难以发现[2]。产品制造中,渗透检测主要用于AP1000设备中CV(钢制安全壳)钢板的坡口检测、环吊梁坡口检测、焊缝打底和盖面检测、管道对接的盖面检测、不锈钢焊缝打底和盖面检测等。

渗透检测对表面的要求:检测表面以及相邻至少25 mm区域应干燥,没有油污、飞溅、铁锈、药皮、油漆等一系列可能堵塞表面开口或者干扰检测的污染物[3]。

渗透检测对温度的要求:CV、核级管道等核级设备参照ASME规范进行渗透检测的要求温度范围为10~52℃[4]。钢结构等参照AWS进行液体渗透,温度范围为10~38℃[5]。检测过程中,必须将工件的温度控制在上述两个温度范围之内,超出范围的话,就需要做对比实验。

2.1.2 磁粉检测

磁粉检测原理:铁磁性材料被磁化以后,由于不连续的存在,将会使工件表面和近表面的磁感应线发生局部变形而产生漏磁场。漏磁场吸附施加于工件表面的磁粉,在一定的光照条件下形成目视可见的磁痕,从而发现不连续部位的位置、形状、大小、性质,进而评判其严重程度。

磁粉检测适用于铁磁性材料表面和近表面尺寸很小、目视难以发现的缺陷,诸如裂纹、白点、折叠、疏松、冷隔、气孔、夹渣等[6]。产品制造过程中,磁粉检测主要用于结构模块、设备模块以及IHP等部件中的碳钢表面的检测。

检测表面的要求:在磁粉检测前,被检测的表面以及相邻至少25 mm的区域应干燥,无油污、铁锈、飞溅、焊剂或者其他可能妨碍检测的外来物[7]。

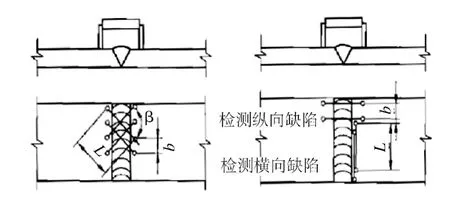

目前公司的磁粉检测主要以磁轭法为主,检测仪器为美国派克B310S型,如图1所示。

图1 派克B310S型磁轭尺寸图

由于磁轭的大小是固定的,磁粉检测时通常采取两个近似垂直的方向进行磁化,如图2所示,因此对于一些空间较狭窄的部位的磁粉检测,在可达性上不一定满足要求。此外,灵敏度也会受到影响。图3所示为某结构模块的焊缝布置图,焊缝编号为 W046、W047、W049、W050, 材质为 A36,按图纸要求需要进行100%磁粉检测、10%超声检测。由于空间狭窄,磁轭不能进行两次近乎垂直的磁化,灵敏度相对较弱,超声波探头的移动距离也会受到一定的影响,在此情况下,表面检测应选择渗透 (PT) 法。

图2 焊缝检测时磁轭放置方向

此外,磁粉检测的灵敏度还受工件结构形状、磁化方向、焊缝与母材材质差异等因素的影响。

2.1.3 渗透检测与磁粉检测的选用原则

图3 某结构模块狭小空间典型焊缝

(1)渗透检测不受被检工件化学成分的限制,既可以检测铁磁性材料,也可以检测非铁磁性材料;磁粉检测只适用于铁磁性材料,不能用于奥氏体不锈钢材料等非铁磁性材质。

(2)渗透检测只能检测表面开口缺陷,磁粉检测可以检测表面以及近表面 (开口和不开口)的缺陷。

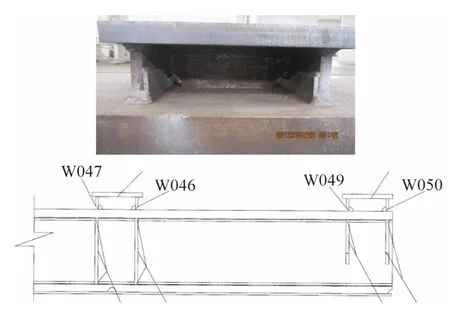

(3)磁轭的大小是固定的,而渗透检测没有这一限制,因此渗透检测的可达性要高于磁粉检测。图4所示为某设备模块部件,其中包括编号为W578、W579、W580的焊缝,由于空间限制,磁粉检测不可达,而选择渗透检测则完全可满足要求。

图4 某设备模块部件磁粉检测不可达的情况

(4)渗透检测受温度、渗透时间和显像时间的限制,检测效率没有磁粉检测高。

(5)渗透检测可以在无电源的情况下使用。

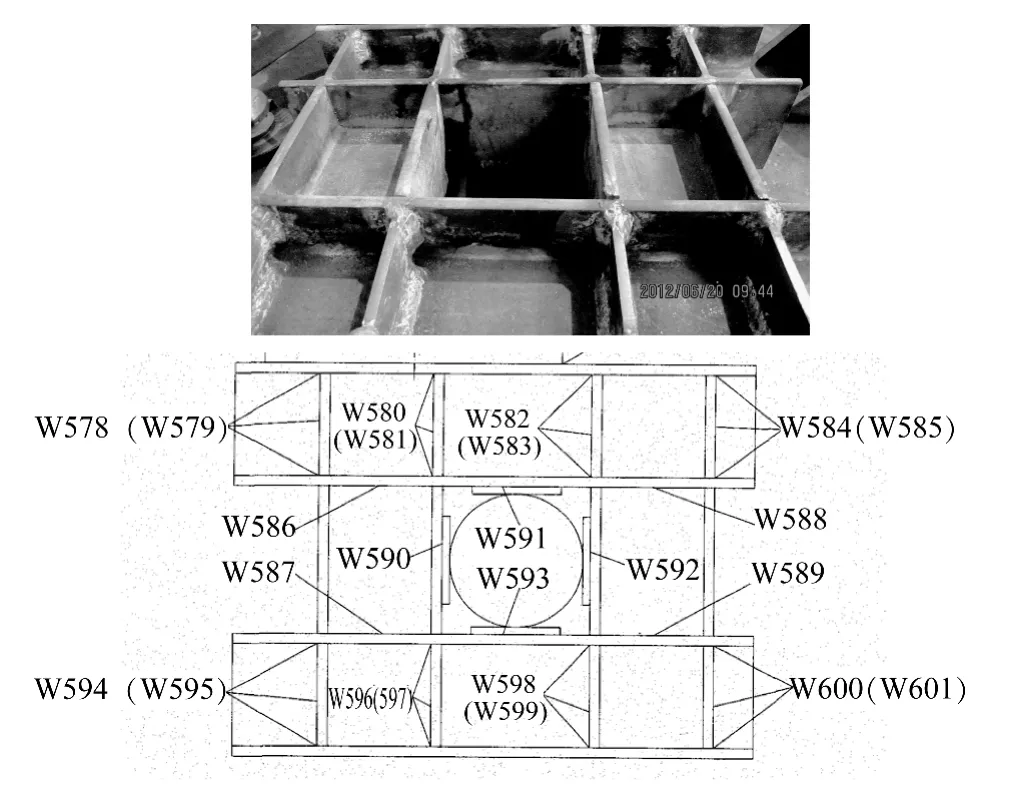

(6)通常渗透检测的成本高于磁粉检测。在铁磁性材料可达性以及结构上满足要求的情况下,可考虑优先选用磁粉检测。如图5所示,编号W001、W002为某设备模块单面坡口焊对接焊缝,材质为A36,按照图纸要求是做100%渗透检测,但实际的检件情况完全满足磁粉检测的各项要求,因此选用磁粉检测无疑更高效更经济。

图5 某设备模块典型焊缝

2.2 体积法

体积法包括超声检测和射线检测。

2.2.1 超声检测

通常把频率高于20000 Hz的机械波称为超声波。利用超声波的指向性好、声波能量高、穿透能力强以及能在界面上产生反射、折射、衍射并可进行波形转换等特性,可进行材料和设备的无损检测。在产品制造中,超声检测主要用于AP1000设备中诸如原材料的入厂验收、CV钢板坡口边缘检查、全熔透焊缝的检测等。

超声检测的工作原理:

(1)声源发射超声波,并使超声波进入工件。

(2)超声波在工件中传播,与工件材料以及缺陷相互作用,波的传播方向或者特性发生改变。

(3)发生作用后的反射波被探头接收。

(4)根据接收的波的特征,系统进行分析和处理,评判工件表面和内部是否存在缺陷,并给出缺陷定性定量的结论。

超声检测对工件表面的要求:探头扫查的表面要干净,没有飞溅、污垢、油脂、氧化皮和油漆等杂质,扫查区域应光滑平整。工件表面粗糙,不但会使得耦合不良,而且由于表面的凹凸,容易使声波进入工件产生时间差,产生波的干涉,影响检测结果。在超声检测中,探头以及检测工艺的选择,主要依据的是工件厚度、坡口形式 (V型、X型、K型等)和材质种类 (不锈钢、碳钢)等。

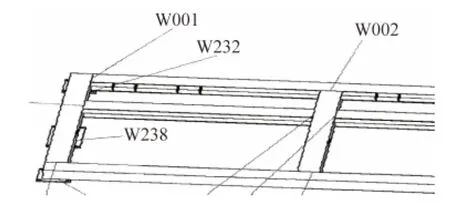

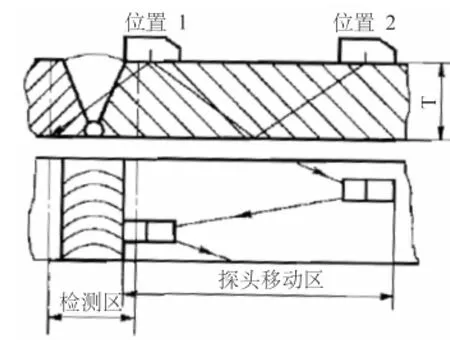

探头扫查距离的要求:当采用一次反射法扫查时,探头移动区域至少应为1.25P;当使用直射法扫查时,探头的移动距离至少为0.75P[8]。探头的移动区域如图6所示。

或

式中P——跨距,mm;

K——探头K值;

T——母材厚度,mm;

Ψ——探头的折射角。

图6 探头的移动区域

探头移动距离的限制,决定了超声检测所需的空间,因此超声检测也存在一定的可达性。

2.2.2 射线检测

射线检测的原理:射线在穿透物体的过程中会与物质发生吸收以及散射的相互作用,当工件内部存在缺陷,且缺陷的衰减系数又不同于工件时,缺陷区域的穿透射线的强度将会区别于周边范围,在底片上相应部位就会出现黑度差,这时借助于观片灯,就可以进行缺陷的评判。在产品检测中,射线检测主要用于焊工考试、工艺评定以及CV和IHP相关部件的检测。

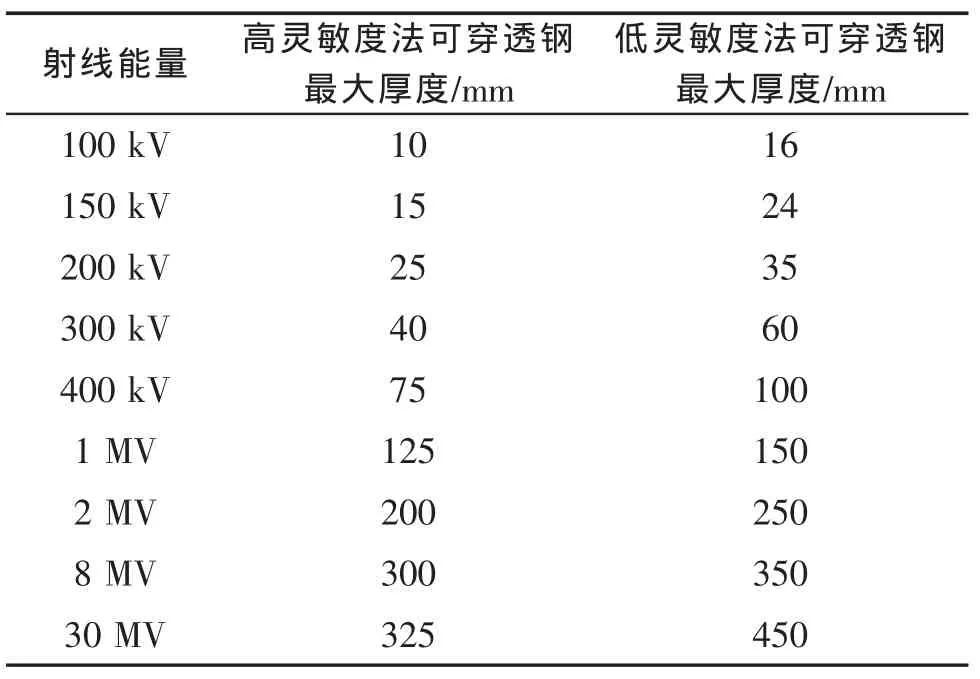

选择射线源的首要因素是射线对工件的穿透能力。对X射线来说,穿透能力取决于管电压,管电压越高,则穿透厚度越大。表1所示为常用X射线机的穿透能力。

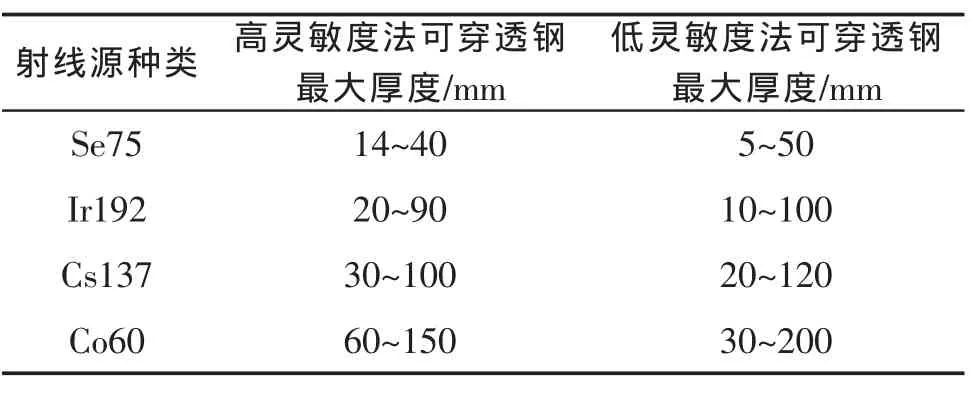

对于γ射线,穿透能力取决于放射源的种类。表2所示为常用γ射线源适用的厚度范围。

X射线机与γ射线源的比较:

(1)X射线机体积较大,γ射线源尺寸小,可达性优于X射线机。

(2)X射线机的能量可调,对不同厚度的工件可选择最合适的能量。

(3)γ射线源不需要水和电源,更适合野外作业。

表1 工业X射线设备可透照的钢的最大厚度[9]

表2 常用γ射线源可透照的钢厚度范围 [9]

(4) X射线机通常的曝光时间为几分钟,γ射线源曝光时间长,通常需要几十分钟甚至几小时。

(5)X射线机有可控开关,切断电源后射线消失,可较易实现射线防护。

透照方式的选择:

可根据灵敏度要求合理选择透照方式。单壁透照的灵敏度要高于双壁透照,在二者都能使用的情况下,优先考虑前者。

可依据检出缺陷的要求,合理地选择透照方式。源在外透照比源在内对容器内壁表面的裂纹有更高的检出率;双壁透照的直透法比斜透法更容易检出未焊透或根部未融合缺陷。

射线检测与超声检测的选用原则:

(1)超声波穿透能力强,可检测的工件厚度较大。射线检测当工件厚度较大时,曝光时间很长,且底片模糊,细小缺陷难以辨认。

(2)超声检测的应用范围广。射线检测不适宜对板材、棒材、锻件进行检测。

(3)射线检测能提供直观的底片,可追溯,做到有据可查。超声检测直观性差,对检测人员的操作技术要求较高。

(4)超声检测对面积型缺陷 (裂纹、未融合、分层等)精度较高,能对缺陷深度进行定位,但对缺陷的定性比较困难。射线检测对体积型缺陷 (气孔、夹渣等)较敏感,缺陷的形状、尺寸直观,可通过胶片图像对缺陷进行定性。

(5)与超声检测相比,射线检测成本高、效率低,需要进行辐射防护,现场检测的便利性不如超声检测。

3 结论

无论采用何种检测方法,都有其一定的适用范围和局限性。对于同一工件检测,不同检测方法的灵敏度和可靠性不尽相同,不能期望只采用一种检测方法或依据某个检测参数就完全可以确定工件中的全部缺陷。应在遵循相关技术文件的基础上,根据被检对象的结构、材质、制造方法、使用环境以及可能出现缺陷的部位、缺陷的类型等因素选择最合适的无损检测方法,这样才能对缺陷做出可靠的判断[10]。此外,在可达性、灵敏度满足要求的情况下,应优先选择成本低廉、效率高的检测方法。

[1] GB/T 20737—2006.无损检测 通用术语和定义 [S].

[2] 胡学知.渗透检测 [M].北京:中国劳动社会保障出版社,2007.

[3] WP-NDE-008 REV.4.模块液体渗透检测程序 [Z].

[4] 美国ASME锅炉压力容器规范 (第五卷) [S].

[5] 美国AWS钢结构焊接规范 [S].

[6] 宋志哲.磁粉检测 [M].北京:中国劳动社会保障出版社,2007.

[7] WP-NDE-009 REV.3.模块磁粉检测程序 [Z].

[8] 郑晖.超声检测 [M].北京:中国劳动社会保障出版社, 2005:278.

[9] 强天鹏.射线检测 [M].北京:中国劳动社会保障出版社, 2007:99.

[10] 邹刚.浅谈压力容器无损检测技术的应用 [J].科技向导, 2012(3): 354.