高纯铝定向凝固提纯技术应用研究

2014-04-12戴飞

戴 飞

(河南中孚实业股份有限公司,河南 巩义 451200)

高纯铝定向凝固提纯技术应用研究

戴 飞

(河南中孚实业股份有限公司,河南 巩义 451200)

高纯铝是目前最主要的电子新材料,通过定向凝固工艺获得的高纯铝具有纯度高、成本低的优势,该法目前被产业界广泛采用。简单介绍了定向凝固技术的原理,重点分析了国内外高纯铝定向凝固技术的新工艺、新方法,最后对高纯铝定向凝固技术存在的问题及发展趋势进行了分析总结。

高纯铝;定向凝固;晶体;温度梯度

0 前言

按照国际惯例,通常把铝含量大于99.95%的铝称为高纯铝,其生产工艺是以铝含量99.70%~99.90%的原铝或铝锭为原料,经三层电解法或偏析法提纯后的产品。高纯铝比原铝有更好的导电性、导热性、可塑性、反光性和抗腐蚀性,另外高纯铝也是导磁性非常小的物质,纯度越高,导磁性越小。所以高纯铝作为高性能、高附加值的新兴结构功能材料在低温电工技术、低温电磁构件和电子工业领域有着特殊的用途。目前,高纯铝的最大应用领域是生产电子铝箔,约占整个高纯铝产量的70%~80%,用于制造电解电容器。

定向凝固技术是在凝固过程中采用强制手段,在凝固金属和未凝固金属熔体中建立起特定方向的温度梯度,从而使熔体沿着与热流相反的方向凝固,获得具有特定取向柱状晶的技术。定向凝固分为垂直凝固和水平凝固两大类,而水平凝固则主要用作材料的提纯[1]。定向凝固高纯铝生产工艺采用水平凝固方式进行铝的提纯,铸锭所需原铝纯度要求较低,而且生产效率高,在规模生产上具有成本低的优势。

1 定向凝固技术的原理

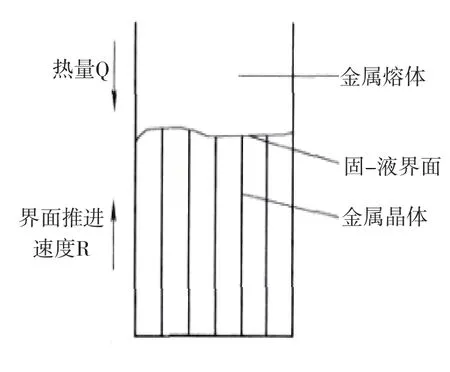

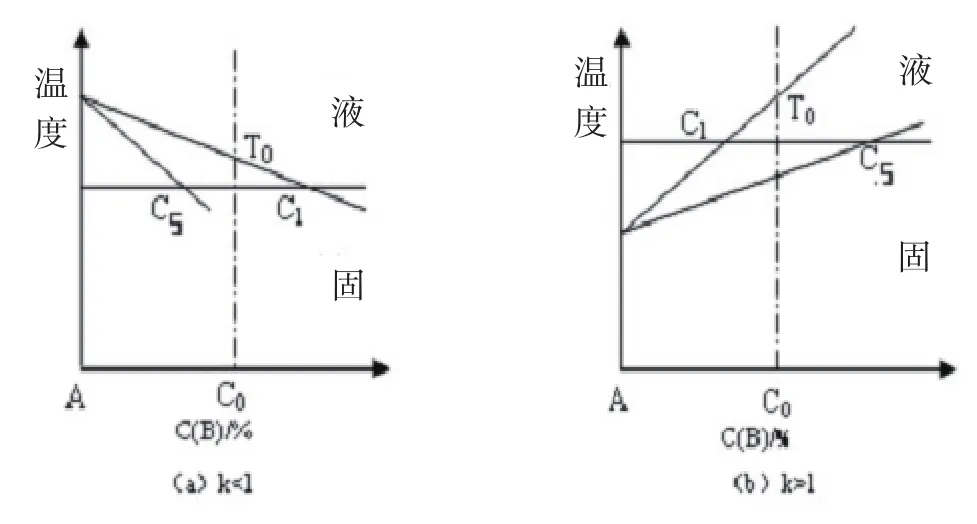

定向凝固提纯法又称偏析法,通常是指在坩埚容器中进行熔炼,利用杂质元素在固相和液相中的分凝效应而达到提纯目的的工艺,同时又通过定向热流控制,使坩埚中熔体达到一定温度梯度,从而获得沿生长方向排列整齐的柱状晶组织[2],其原理如图1所示。电解原铝中含有多种金属杂质和非金属杂质,在铝熔体结晶过程中,由于各种杂质在固相铝和液相铝中的溶解度具有很大区别,我们可以利用这个特性对铝进行提纯,其原理如图2所示。平衡分配系数远小于1的杂质不断从固-液界面偏析到铝熔体中,形成杂质向铝液输送和富集,反之既然。待铝熔体凝固到70%的时候,倒出杂质浓度高的铝液部分,然后获得提纯后的高纯铝锭。定向凝固提纯工艺是一种去除铝中杂质非常有效地方法,整个过程不涉及任何化学反应,除了分配系数大于1的Ti、V、Cr、Zr、Nb、Mo、Hf、Ta和W九种非金属杂质不能提纯外,大部分的杂质通过两次以上的定向凝固提纯以后都能满足YS/T665-2009国家标准。

图1 定向凝固基本原理

图2 定向凝固法去除杂质原理图

2 定向凝固需要的条件

各种热流能被及时导出是定向凝固过程得以实现的关键, 也是凝固过程成败的关键。要得到定向凝固组织需要满足的条件,首先要在开始凝固的部位形成稳定的凝固壳,为柱状晶提供生长基础,其次要确保凝固壳中的晶粒按既定方向通过择优生长而发展成平行排列的柱状晶组织,并且在其组织中不夹杂有异向晶粒[3]。这些条件可以通过以下措施来满足:

(1)严格的定向散热。要使凝固系统始终处于柱状晶生长方向的正温度梯度作用下,并且要绝对阻止侧向散热以避免界面前方晶粒游离。

(2)提高凝固界面前沿处熔体的温度以强化输入界面的热流是提高GL(界面前沿液相温度梯度) 的有效方法。目前先进的定向凝固装置多采用双区加热器来提高凝固界面前沿附近区域熔体的温度以增加GL,而在距界面较远处炉温则维持在不很高的温度,以避免熔体过热[4]。

(3)强化已凝固相内的散热。为了提高固/液界面固相侧的温度梯度GS,由凝固界面的热平衡可得到液相侧温度梯度GL,强化固相侧的冷却能力,提高GS可相应提高GL。

(4)改善高温加热区与低温散热区间的隔热。用隔热性能较好的挡板保持两区间尽可能高的温度差,可有效地加大界面前沿的液相温度梯度GL。

3 高纯铝定向凝固提纯技术的应用

目前,国际上只有美国、法国、挪威、俄罗斯、日本和中国拥有高纯铝定向凝固偏析法提纯技术,其中应用该法最多的国家是日本,已成为生产高纯铝的主流方法,可以说日本在改进高纯铝定向凝固偏析法技术方面在国际上处于领先地位。高纯铝在凝固过程中固-液界面前沿液相中的温度梯度GL和固-液界面向前凝固速度R是定向凝固技术的两个主要参数,GL/R值是控制晶体长大形态的重要判据。定向凝固技术和装置在持续不断改进过程中,其中关键技术之一是致力于提高固-液界面液相的温度梯度[5]。按照高纯铝定向凝固技术生产原理可以分为以下几个主要类型。

3.1 Bridgman法

Bridgman法和类Bridgman法是高纯铝定向凝固工艺的主要方法,按照冷却方式的不同,Bridgman法主要可分为冷却管凝固法、底部冷却法和侧壁冷却法。其特征是被凝固的铝液放在石墨坩埚中,采用移动坩埚或温度场的方式,让铝液按照坩埚的形状凝固。凝固速度R和固-液界面前沿铝液中的温度梯度GL是凝固过程两个重要的控制参数,要保证这两个参数稳定,并能独立进行调节,Bridgman法很好的实现了这一目标,因而在工业化生产中被广泛应用[6]。

3.1.1 冷却管凝固法

如图3所示,将铝液注入石墨坩埚内,插入旋转式冷却器,外部通入冷却介质提供冷却,在冷却器的不断运动中,铝不断在其表面结晶,而且形成层状的结晶铝块;晶体前沿富集的杂质熔体层在旋转组件的离心作用下进入铝液中,而位于枝晶间隙内的富集杂质的熔体在离心力作用下被甩出,达到一定时间后,停止冷却器的旋转,取出冷却器和结晶铝块,获得高纯铝块。

图3 冷却管法定向提纯炉

3.1.2 底部凝固法

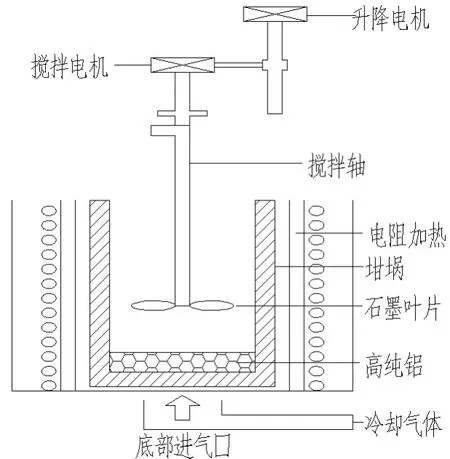

如图4所示,将铝液注入其外有电加热系统的石墨坩埚内,放下石墨搅拌器,打开冷却系统的开关,坩埚底部受到冷却,铝晶体在受到冷却的底部结晶,高速旋转的搅拌器在离心作用下能及时清理生长的铝晶体前沿富集杂质的熔体层,待底部高纯铝体积达到总体积的60%~70%时,停止操作,吊出坩埚,倒掉其中残留的低品位铝液后,取出高纯铝锭。

图4 底部定向提纯炉

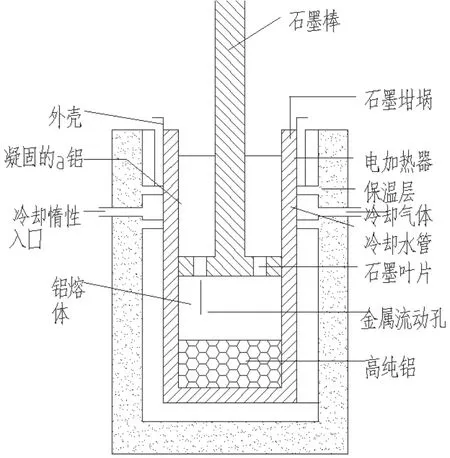

3.1.3 侧部凝固法

将铝液注入其外有电加热系统的石墨坩埚内,放下石墨搅拌器,在石墨坩埚之外有通气冷却的壳体,坩埚内的铝熔体受到冷却时,在坩埚内壁上有细小的铝晶体凝聚,长大到一定厚度被旋转的叶片刮下沉积到坩埚底部,这些晶体杂质含量远低于铝熔体中的含量,待底部高纯铝体积达到总体积的60%~70%时,停止操作,吊出坩埚,倒掉其中残留的低品位铝液后,取出高纯铝锭[7]。

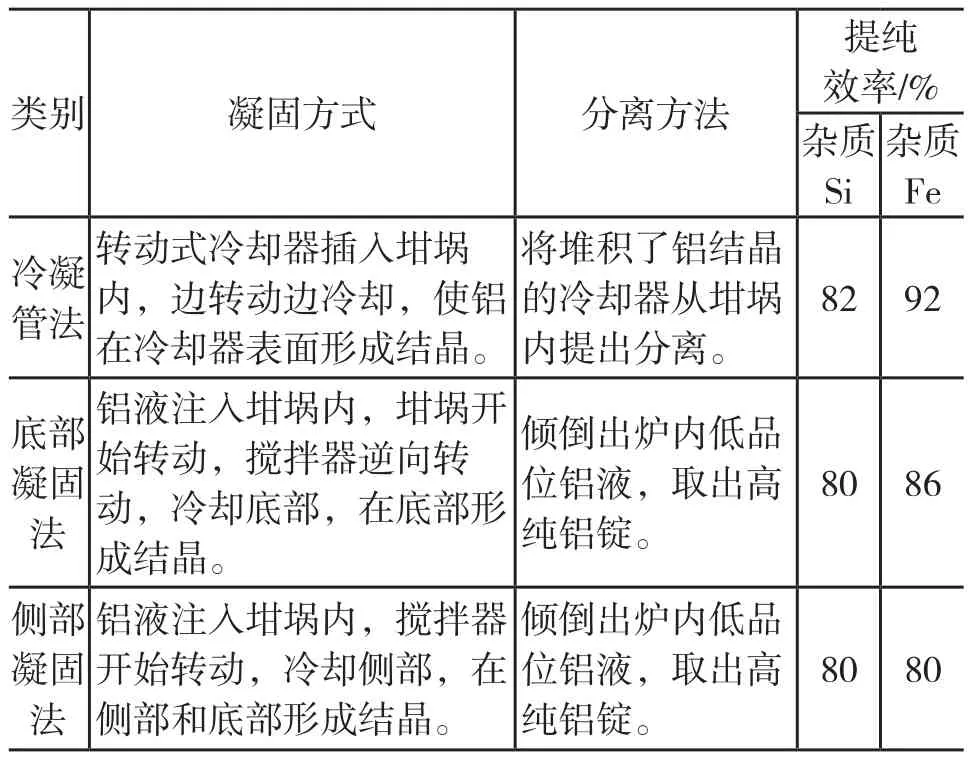

上述三种生产工艺性能综合比较见表1。

表1 三种生产工艺性能综合对比

3.2 分步结晶法

首先把铝液注入到预热的石墨坩埚中,温度控制在铝熔点的范围内,然后将石墨导管插入铝液中,惰性气体添加装置通过石墨管送入冷却管内,使铝结晶在冷却管四周形成凝固层,冷却管上下运动时,石墨环将其上凝固的铝晶体刮下,使铝晶体脱落到坩埚底部堆积起来,在上下运动的过程中堆积的结晶铝被夯实,当堆积的结晶铝达到一定高度时,拔出管件,停止加热,将上部不纯的铝液倒出,然后吊出坩埚底部的结晶铝,即为所需的高纯铝,设备简图见图5。在此过程中,由于坩埚上部的电加热作用,使一部分结晶铝再熔解,将其前沿熔体内浓集着更多的杂质通过石墨板运动进行固液分离,从而成长为大的更纯的铝晶体,所以分步结晶法的提纯效率理论上要高于Bridgman法。

图5 分步结晶提纯炉

3.3 区域熔炼法

区域熔炼法是使原料一部分在一定时间内熔化,熔化区在一定的前进速率下移动,产生凝固与熔化作用的两个界面,杂质在固液相中产生分凝效应而起提纯作用。操作程序是将待提纯铝棒置入特制加热炉器内,并缓慢移动此区利用杂质在固相与液相间的熔解度差异偏析除去铝中的杂质。由图6可见,当熔融区自左向右缓慢移动时分配系数<1的杂质就会逐渐向右边富集,反之, 则向左边富集。一次区域提纯往往达不到所要求程度,因此需要重复提纯多次或者用一系列的加热器在同一根铝棒上产生几个熔融区,让它们在一次操作时先后通过原料铝棒,切掉铝棒含杂质较多的右边那段,左段即是纯度高的超纯铝。

图6 区域熔炼提纯示意图

上述三种高纯铝定向凝固技术生产工艺对比见表2。

表2 三种高纯铝定向凝固技术生产工艺对比表

4 高纯铝定向凝固提纯技术发展趋势

从定向凝固提纯技术的演化过程看,是温度梯度不断提高,冷却速度不断加快的过程,固液界面的形状对晶粒生长形态具有决定性作用,晶粒生长形态对偏析排出的杂质元素在固液界面的聚集、固相中的分布产生重要影响。可见,在生产过程中如何把晶粒生长方式同高纯铝提纯效率和生产效率达成和谐一致,其实质是对晶粒生长、温度场的控制[8]。所以说协调凝固过程中整个体系的温度场分布特性,调整加热、保温与冷却三者对应关系,提高制备工艺的能力就成为了高纯铝制备工艺研究的重点,为高纯铝提纯技术的持续改进提供广阔的发展空间。

4.1 非接触式搅拌技术

采用电磁旋转磁场搅拌可有效防止接触式搅拌所造成的搅拌器污染和对熔体热场的扰动,使固液界面前沿富集的杂质元素充分混合到熔体中,提高液固界面前沿溶质边界层杂质排出效率以及温度梯度,降低了提纯效率对生长速度的敏感性,生长速度的增加可显著地提高生产效率。

4.2 熔体外部环境保护技术

原料的熔化和凝固过程需要在真空环境下进行,以减少熔体表面的氧化和吸气,防止坩埚氧化对熔体产生污染,抑制周围环境中粉尘杂质对熔体的污染等。

4.3 温度梯度精确控制技术

采用计算机和温度控制仪自反馈模糊控制技术,根据固液界面前沿熔体中的温度梯度变化,控制晶体的生长速度与之相匹配,可以稳定控制晶粒的生长形态、固液界面的形状,实现提纯过程中液固界面前沿温度梯度与晶体生长速度的协调稳定,并通过模糊控制技术提高设备的稳定性和安全性。

4.4 晶体生长速度自动控制技术

通过计算机对温度场的测量、采集和计算,采用高效节能的加热装置,控制调节输出功率,达到根据生长状况自动调节生长速度的目的,保证生长速度始终对应于熔体温度场的变化,降低晶体在生长过程中受扰动的几率,提高提纯的效率。

4.5 熔体流场控制技术

采用合理的坩埚流场结构及大面积生长界面的温度分布稳定性,是保证液固界面前沿熔体流场结构合理性并获得理想提纯效果的关键,其次稳定的固液界面熔体流速、流向及熔体粘度对杂质元素扩散排出的凝固速度是产品纯度稳定性的保证。

5 结束语

纵观定向凝固技术的发展,高纯铝定向凝固提纯技术的重点在于控制凝固过程中晶体的生长形态,合理改善溶质的分布;控制固液界面前沿熔体流场,更有效地将杂质元素排到固液界面前沿;控制生长过程中温度梯度与生长速度的对应关系。可见,进一步提高定向凝固过程中的温度梯度和冷却速率且如何有效稳定控制凝固过程的参数匹配仍然还是其主要的发展方向。

[1] 周尧和,胡壮麒,介万其.凝固技术[M].北京:机械工业出版社,1998

[2] 卢百平.定向凝固技术的若干进展[J].铸造,2006,155(8):767-771

[3] 傅恒志,郭景杰,刘林,等.先进材料定向凝固[M].北京:科学出版社,2008

[4] 张佼,何博,孙宝德,等.定向凝固的进展对高纯铝偏析法提纯工艺的影响[J].铸造技术,2003,24(4):269-271

[5] 张佼,孙宝德,何博,等.新型5N高纯铝提纯装置原理及控制[J].机械工程学报,2006,42(4):64-68

[6] 厉衡隆,顾松青,李金鹏,等.铝冶炼生产技术手册.下册[M].北京:冶金工业出版社,2011

[7] 王祝堂.话说高纯铝(三)[J].金属世界,2004,5:33-37

[8] 高纯铝的真空连续提纯净化方法[P].中国专利,ZL公开号:CN1388260A

(编辑:余东梅)

车身用铝:突破合金性能与应用工艺是关键

从应用部位看,车身用板是汽车用铝增长最具潜力的细分市场。尽管市场前景广阔,但是中国汽车车身用铝市场拓展面临的一些关键问题尚未得到根本性突破,导致国内汽车厂商使用铝板的成本较高,使用积极性较低,铝的应用比例提升速度缓慢。如果在未来3年内中国铝企无法突破汽车用铝板生产技术问题,则车身用铝市场将面临被外资铝企抢占的趋势,国内铝企的生存压力将进一步加大。

因此,基于中国汽车市场的前景与未来的竞争压力,必须加快建立包括研究机构、铝企和汽车厂商在内的研发链条,加快突破汽车车身用板的技术瓶颈,关键包括以下两个方面:一是铝合金以及铝板的性能问题;二是铝板的应用工艺问题,包括预处理、热处理、成形、焊接、喷涂、烘烤等各个方面。此外,如果不能将汽车厂商引入整条技术突破链条,仅靠研究机构和铝企的实力和经验,想要突破汽车车身用铝的技术瓶颈是难上加难。

工业用中高压电极箔需求巨大

我国是全球最大的电极箔生产国,但最先进的技术在日本,目前日本厂商迫于成本和环境的压力,高端电极箔产能有向我国进行转移的趋势。

据预测,2014年和2015年高端铝电解电容器需求增速分别在29%和27%,从而带动了中高压电极箔2014年和2015年的需求分别达到9443万平米和11992万平米。电极箔的腐蚀和化成环节技术壁垒高,国内顶尖技术水平与日本差距在5年以上,导致国内中高压电极箔的生产企业不多,2014年和2015年的总产能是6800万平米和8200万平米,供应缺口高达2643万平米和3792万平米。产能扩张速度远不及需求增长的速度。因此中高压电极箔前景向好,具有技术优势和规模优势的龙头企业有望替代进口,扩大市场份额。

浙江嘉兴打造20亿只易拉罐生产基地

浙江纪鸿包装有限公司计划投入1亿美元打造年产20亿只易拉罐的生产基地,项目预计年总产值超8亿元。目前,公司已在国外完成了生产设备的订购。据悉,从国外引进的这条生产线是行业内单线速度最快的生产线,经过冲压、成型、拉伸等多道工艺,每分钟可以生产易拉罐3000个,可以说是目前行业内最为先进的生产线。

Application Research on Controlled Directional Solidification Purification Technology for High-pure Aluminum

DAI Fei

(Henan Zhongfu Industry Stock Co.,Ltd, Gongyi 451200, China)

High purity aluminum is mainly the new electronic material. High purity aluminum has the advantages of high purificaiton and low cost by aid of the method of controlled directional solidification technology. The method has been used widely in the dustry currently. The principle of controlled directional solidification technology was introduced simply. The new process and new method of the technology at home and abroad were emphasized in the paper. The problems exsited in controlled directional solidification technology for high purity aluminum and development trends were analyzed and summarized.

high purity aluminum; controlled directional solidification; cystal; temperature gradient

TF821

A

1005-4898(2014)05-0026-06

10.3969/j.issn.1005-4898.2014.05.06

戴飞 (1968-),男,新疆乌鲁木齐市人,工程师,研究方向为铝熔炼及铝提纯。

2013-11-16