大型铝挤压机型材导引装置设计

2014-04-12李飞庆刘志伟李飞龙

李飞庆,刘志伟,李飞龙

(广西南南铝加工有限公司,广西 南宁 530031)

大型铝挤压机型材导引装置设计

李飞庆,刘志伟,李飞龙

(广西南南铝加工有限公司,广西 南宁 530031)

分析了大型铝挤压机的型材导引方法现状以及存在问题,提出在挤压机前梁出口增加一个导引装置,并阐明了该装置的设计思想和实施过程。经实践证明,该装置有效地减轻了操作人员的劳动强度,消除了型材导引过程中的人身和设备安全隐患。

铝挤压机;型材导引;设计

0 前言

大型铝挤压机(挤压力≥50MN)是生产航空、船用、列车车体所需的大型、宽辐、高精度铝合金型材的专用设备。大型挤压机前梁前端出口往往用铣床加工成圆锥或圆柱面,而且前梁出口处比挤压后部辅机辊轮水平标高要低。挤压铝或铝合金首根铸棒时,型材的前端(俗称料头)一般是往下弯曲的,而前梁出口距离后部辅机辊轮还有一定距离,必须要用工具将料头往上推,料头才不会撞到挤压后部辅机的辊轮。通常情况下,型材挤出模具后,在缓慢挤压过程中,操作员通过利用手中铁棍及挤压后部辅机的对中辊轮将型材导引到辊轮台上,或者在型材接近辊轮的位置时停止挤压,往上顶住料头,再启动挤压机缓慢挤压,直到型材牵引成功。

1 现存问题

在实际大型材挤压生产过程中,在型材导引时,操作员直接用铁棍进行人工导引,或者在挤压前梁固定一个平钢板,减小前梁出口和后部辅机辊轮台的高度差,但是由于前梁出口距离辊轮台还有一定距离(1000~1500mm),最终还是需要操作员用铁棍来辅助导引。

对于大型的挤压机,生产的型材的米重都比较大,传统的型材导引方法增加操作人员的劳动强度,操作人员使用铁棍不当时,铁棍会从铝型材中打滑、脱出,在惯性作用下,操作员容易摔倒,存在较大的人身安全隐患。另外若挤压速度较快,站在挤压机旁的操作员按压挤压操作停止按钮不及时,型材料头和挤压后部辅机辊轮台相撞,会损坏后部辅机辊轮台或整个淬火系统,存在较大设备安全隐患。目前还没有看到有报道研究解决这个问题,本文提出一个经过实践检验的大型挤压机导引装置的设计,以供国内同行参考。

2 设计方案

2.1 设计方案分析

考虑到现场挤压机的后部辅机安装有上下左右4个矫正辊,这4个矫正辊位置距离型材出口约300mm,辅机辊轮台距离挤压前梁出口1200mm,通过液压装置,有200mm的调节行程。然而从模具出口到前梁出口有2~3m多的距离,由于型材料头往往会变形,若不及时导引好,型材将很难走上后部辅机的矫正辊,更别说到达淬火罩的辊轮台上。

大型铝挤压机前梁前端正面和侧视图如图1所示。

图1 大型挤压机前梁前端正视和侧视示意图

基于以上分析,挤压型材导引装置应有如下构造特点:

(1)在挤压前梁里面就要有导引功能,不能等到型材走出前梁出口才开始导引,考虑设计一个导向面,导向面的形状可以和前梁出口形状相似,可防止型材在前梁里面左右偏移。

(2)由于前梁里面还有1个台阶,需要1个活动部件能升高和降低,以便型材上下调整。

(3)挤压前梁出口为圆弧形,考虑设计一个底板,形状与挤压机前梁出口弧面要吻合。

当然设计方面还有其他方面的结构可以选择,比如:可将导向板横截面造成U型,两侧上端为垂直面。针对挤压件端头形状,能够很好进行限位引导。其次,导向板垂直面自前向后具有5°~30°斜坡,这样可以减少矫直辊抬升,但是这些结构并不够简单、高效,因此不予以采用。

2.2 设计方案确定

由于挤压吨位不同的挤压机,前梁出口形状和大小并不一样,所以要根据各挤压机的实际情况来进行设计。

根据设计分析并结合本公司75MN挤压机和后部辅机设备的实际情况,最终设计的一种挤压型材导引装置如图2所示,包括活动部件1、底板2、安装板3和枢轴4。活动部件1前端通过枢轴4与底板2连接,以枢轴为支点,活动部件1上下活动。用枢轴连接是从简单、高效方面考虑,因为底板2和活动部件1的连接也可以用轴承来连接,但是结构会复杂一些,造价也更高;活动部件1后端设置有与挤压口后部辅机下对中辊轮相配合的圆弧面,可使辊轮对导引装置活动部件均匀受力;底板2下端面端部固定连接安装板3,安装板是和挤压机前梁焊接的,目的是固定住底板2;活动部件1上部设置导向面,导向面与挤压机前端出口并齐。

图2 大型铝挤压型材导引装置结构图

底板2为圆弧形板,长度与导向板101长度相等,也就是挤压前梁出口开始凹的地方至前梁出口端面的距离。底板2端部上固定有居中对齐的两固定块201,固定块201上设置与枢轴4匹配的通孔,枢轴4穿过固定块的通孔,实现活动部件1和地板2的连接。安装板3设置有用于安装固定的通孔,在挤压机前梁处相应位置钻孔而且可同时焊接到前梁处。圆弧板103分别安装在梁102后端两侧边相对应位置上,圆弧板103左右侧边设置限位板104,可限制型材左右走动。另外,此种型材导引装置受力情况并不复杂,制造材料采用普通A3钢即可。

3 方案实施

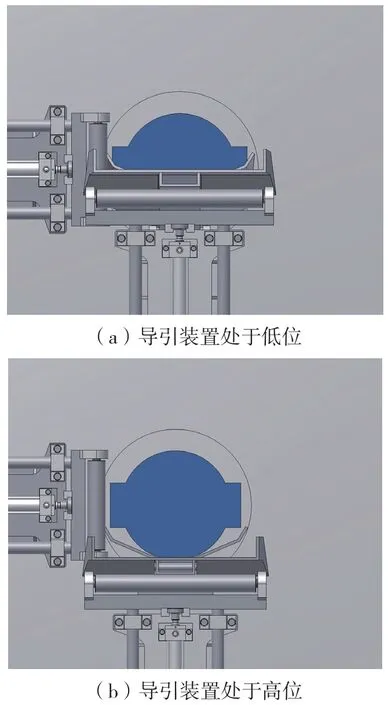

将制造完成的挤压型材导引装置用天车将其吊起,从挤压机前梁出口和后部辅机之间的间隙中落下,人工定好位,直接安装在挤压前梁前端。安装前在挤压前梁出口端钻孔,以便和安装板3配合(见图2),为了更加的牢固,可将安装板焊死在前梁出口端。后部辅机下对中辊轮与圆弧板103相配合并作用在圆弧板上,活动部件通过后部辅机下对中辊轮进行上下活动可提升或降低型材料头高度,导向面可限制型材左右走动。在型材料头未出来时,后部辅机下对中辊轮不用动作,导引装置处于低位,从前梁出口向里方向看到的情形如图3a所示,型材挤出时逐渐升高导引装置,这样,型材料头就可以导引到辊轮面,从前梁出口向里方向看到的情形如图3b所示。挤压首根铸棒,只需要调整后部辅机的校正辊即可,不需要利用铁棍人工导引,型材可以顺利走到后部辅机的牵引机,无须担心辊轮台设备安全问题。

图3 大型铝挤压机型材导引装置工作状态

4 结论

本文提出的大型铝挤压机型材导引装置结构设计简单合理,安装快捷,通过型材导引装置可安全、快速、高效地将型材导引到辊轮台上,消除了人身和设备安全隐患,提高了工作效率并降低了劳动强度,并能够很好满足生产需要。

(编辑:张为宾)

Design of Guiding Device of Large-scale Extruding Machine for Aluminum Profile

LI Fei-qing,LIU Zhi-wei,LI Fei-long

(Guangxi Nannan Aluminum Processing Co.,Ltd., Nanning 530031,China)

The current situation and problems existed in guiding method for large-scale extruding machine for aluminum profile were analyzed in the paper. It was proposed that guiding device was installed in exit of front beam for extruding machine. The design idea and implementation process of the device were expounded. Practice has proved that the device can effectively reduce labour intensity of operators, safety danger of the body and equipment during guiding can be deleted.

extruding machine for aluminum material; profile guiding; design

TG375+.43

B

1005-4898(2014)05-0015-03

10.3969/j.issn.1005-4898.2014.05.03

李飞庆(1981-),男,广西藤县人,工程师。

2014-05-11