四辊粗轧机支承辊面剥落的处理

2014-04-10廖克

廖 克

(广州铜材厂有限公司,广东 广州 510990)

提高轧辊质量、延长使用寿命、降低成本在轧延生产中具有非常重要的意义。我公司Ф330/Ф760×600mm四辊粗轧机用于铜带坯开坯工序,在生产过程中曾出现支承辊频繁“剥落”损坏的现象。通过物理检验、化学分析和受力分析,找出了原因。对支承辊设计稍加改造后,彻底解决了支承辊因应力集中导致轧辊表面疲劳剥落的产生,取得了明显的经济效益。

1 轧辊剥落现象

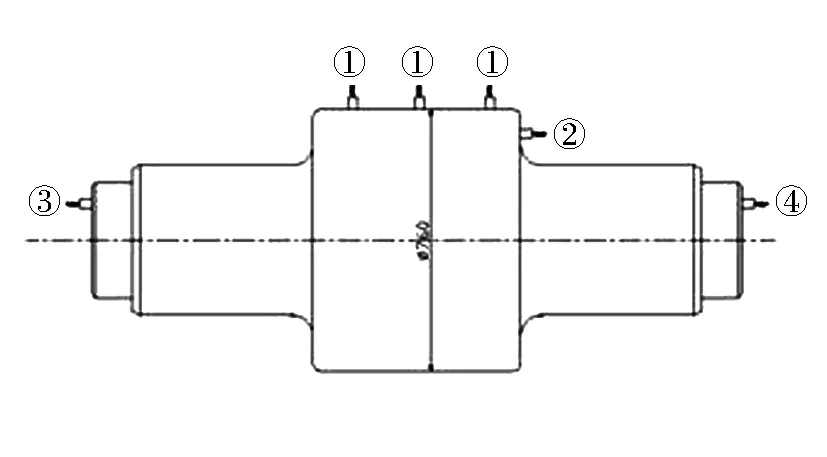

图1是Ф330/Ф760×600mm四辊粗轧机支承辊示意图,轧辊钢号86CrMoV7,轧机最大轧制压力8000kN,生产过程轧制压力大多在6200kN之内。Ф330/Ф760×600mm四辊粗轧机在早期生产中,一般使用不到半年、轧制铜带坯不到600t,就出现轧辊边部表面连续严重剥落。由图2可见,支承辊辊面在距辊边约30mm处形成环状剥落,目测最宽处约50mm,最深约6mm。将支承辊延半径车削6~8mm削去剥落层磨削后,仍有肉眼可见的微细裂纹。因此,工作寿命一般不到50%,造成生产成本极大的浪费。

图1

图2

2 检验及原因分析

轧辊表面剥落产生的原因较复杂,大致可分为热处理淬火、回火的影响产生残余应力,非金属夹杂物,磨削裂纹,卡片、轧制滑动引起过热和转动疲劳裂纹等原因。为正确找出引起剥落的原因,有针对性地解决问题,我们做了应力计算和测试、化验。

2.1 轧辊接触应力校核

根据设计规定,轧辊表面硬度为Hs65~75。校核时按Hs60的许用应力[σ]=1300MPa计算。根据赫兹理论推导的轧辊当量接触应力,在最大轧制力8000kN时其当量接触应力为:

σb=0.6p0MPa

由工作辊直径d=330mm,支承辊直径D=760mm,辊身长度L=600mm得出在最大轧制力8000kN时其当量接触应力为:

=1228.6(MPa)

接触应力在允许范围之内。

2.2 硬度测试

用硬度计打轧辊表面硬度。取轧辊中间辊面500mm范围内三个截面圆周上的四个平均点,硬度为Hs66~73;取距轧辊辊面两侧约50mm宽范围内的截面圆周上的四个平均点,硬度为Hs50~52,属软带区。

2.3 超声波探伤

探伤部位如图3所示。探伤仪为CTS-8002智能型超声波探伤仪,探头规格为2.5P20直探头;探测基准为工件大平底面;探测灵敏度①△dB=-42.0、②△dB=-40.0、③△dB=-44.8、④△dB=-44.8,补偿0dB;探伤当量为Φ3平底孔。探伤结果为探伤当量按平底孔探伤,没有发现缺陷。

图3

2.4 86CrMoV7材质化学成分分析

86CrMoV7材料是德国牌号,相当国内标准牌号85Cr2MoV,同85Cr2MoV成分比较,符合GB/T13314-91标准规定。85Cr2MoV在我国有三十几年的使用历史,是9Cr2Mo、9Cr2MoV的替代材料。与9Cr2MoV的主要区别是降低含碳量提高含铬量,由此提高了轧辊的抗剥落性、耐磨性和淬透性。检测项目及检测结果如表1。

表1

2.5 金相分析

对剥落碎片进行金相组织分析,其中夹杂物评级为球状氧化物粗系2级+少量硫化物,金相组织为回火索代体+链状碳化物。分析结果为,由于淬火加热温度高引起的过热组织,使合金成分聚集在原奥氏体晶界中以碳化物的形式析出,碳化物成链状分布,这种组织容易引起晶格裂纹。

2.6 生产过程检查

在轧制过程中无卡片、打滑、过载现象。轧制为乳化液润滑,润滑正常。

2.7 原因分析

根据以上计算、测试和化验,轧辊的受力、材质组织、热处理结果以及生产过程均属正常,一般情况下不应出现频繁“剥落”的现象。因此,我们进一步从轧辊设计的合理性去进行分析。

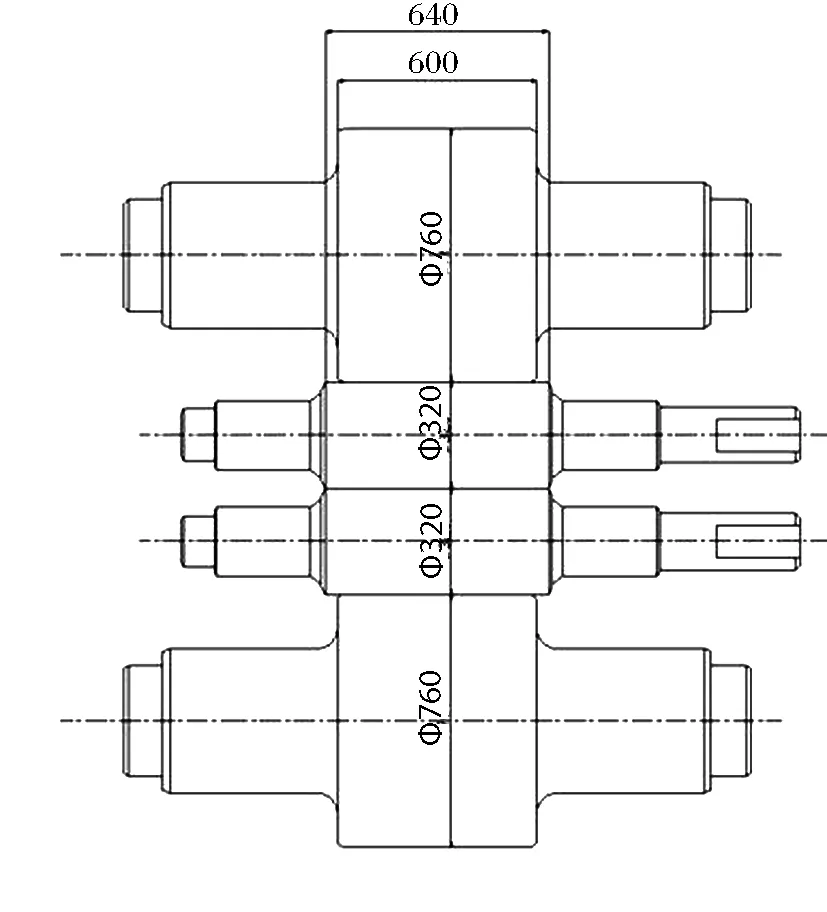

图4是辊系简图。辊系设计采用有利工作辊弯辊的形式,工作辊比支承辊单边长20mm。但这种辊系工作时,在较大轧制力和工作辊弯辊力共同作用下,支承辊边部易产生应力集中。结合硬度测试和金相分析结果,我们认为由于轧辊热处理工艺使轧辊两端存有软带区与硬区,区间硬度落差较大(△Hs达10以上),在交界面产生软区,区间残余应力高易引起晶格裂纹。轧制过程中,在轧制力、弯辊力和轧制温度变化而产生的热应力以及残余应力等应力作用下,若支承辊的设计倒角偏小就很容易在软硬区交界面产生极大的应力集中而产生疲劳裂纹,导致剥落。本支承辊出现频繁“剥落”就属此类情况。

图4

要解决以上剥落的产生,关键还是应从支承辊的使用和设计方面着手,降低软、硬区交界面的应力集中,提高支承辊辊面抗疲劳强度。为此,规定支承辊工作三个月就要定期磨削,磨辊时避免走刀量过大而烧伤,产生微裂纹。在设计方面对支承辊作了改造(如图5),将轧辊边部50mm处加工成1°~2°倒角并加大边部倒角至R25圆角,有效地减少了应力集中。

3 效果及结论

支承辊经以上改造并加强生产使用管理后,收到了非常好的效果,在较大弯辊力状态下工作支承辊也不再产生剥落,目前支承辊使用多年未出现过边部剥落问题。事实证明四辊粗轧机支承辊剥落的主要原因是这种长短辊系结构,如果支承辊面边部倒角偏小,生产过程中就很容易在轧辊边部热处理时形成的硬软区间交界处产生极大的应力集中,从而引起支承辊面边部环状剥落现象。因此,在设计中需特别注意支承辊边部的倒角结构设计,以解决轧辊边部应力集中问题,减少剥落现象发生,提高轧辊寿命。

4 结束语

通过我公司Φ330/Φ760×600mm四辊粗轧机支承辊剥落现象的实例,介绍了查找其发生原因和采取的解决措施,取得了明显效果。生产过程中轧辊损坏不可避免,不仅是轧辊材质、热处理的问题,还必须从设计、制造、使用上重视,这样就可将轧辊损坏降到最低,使生产成本降到最低。

[1]邹家祥.轧钢机械(第3版)[M].北京:冶金工业出版社,2000.