蒸发结晶应用于APT生产废水处理与回用

2014-04-10蒋湘生

蒋湘生

(中色科技股份有限公司,河南 洛阳 471039)

APT (仲钨酸铵)用于制造三氧化钨或蓝色氧化钨制金属钨粉,还用来制造偏钨酸铵及其他钨化合物,在石油化工行业用作添加剂。APT废水酸性很强,是一种难处理工业废水,水中除含有高浓度的Na+、Mg2+、SO42-、H+外,还含有少量的Zn2+、Ni2+、Pb2+、Cd2+等重金属离子。目前钨冶炼主要采用中和沉淀的方法处理,处理后的废水含有高浓度的C1-,会造成二次污染[1]。还有一些论文提出采用反渗透工艺处理APT车间废水,但对于高浓度的含盐废水,采用反渗透工艺存在回收率低、操作压力高、处理后的废水含有高浓度无机盐等问题,会造成二次污染破坏水系统的生态环境。

笔者以某APT (仲钨酸铵)生产企业排放废水的工程为例,采用蒸发结晶工艺处理取得不错效果。

1 废水来源、水质及水量

1.1 APT生产工艺

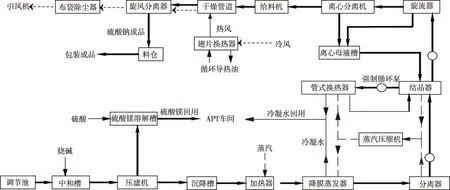

APT生产工艺包括预处理工段的焙烧、压煮、洗涤等工序,净化工段的调酸、净化、过滤、洗涤等工序,萃取结晶工段的萃取、反萃、蒸发结晶、干燥等工序,如图1所示。

①预处理:由于APT的生产原料钨精矿含有Si、As、P、Mo及少量Pb、Ni、Cd等杂质,首先需加入NaOH溶液对钨精矿进行碱分解压煮,分解产生的粗钨酸钠溶液经过滤后上清液送净化工序,压煮钨渣经软水洗涤压滤后送入渣场暂存。压煮渣洗涤水中含有少量钨酸钠,采用离子交换法回收,钨酸钠被吸附进树脂。经NaOH溶液淋洗,钨酸钠被淋洗下来进入下一道净化工序[2]。

图1 APT生产工艺流程

②净化:分解后的粗钨酸钠溶液中含有一定量的Si、As、P、Mo等杂质,加入稀硫酸调节pH后。再加入硫酸镁进行净化,使Si、As、P等杂质生成相应的镁盐沉淀析出;净化液经过滤得精钨酸钠溶液,净化渣中含Si、As、P等杂质,集中安全存放;精钨酸钠溶液在搅拌槽内加硫化钠进行硫化分解,使钼生成三硫化钼沉淀析出,经过滤除杂后的纯钨酸钠溶液送下一步萃取工序[2]。

③萃取、结晶:在净化后的纯钨酸钠溶液中加入硫酸进行酸化至pH值2~3时,钨酸钠聚合成偏钨酸钠,再加入煤油、叔胺等有机相进行萃取,钨形成萃合物进入有机相,负载钨的有机相采用纯水洗涤,使有机相中夹带的Na+、Mg2+、SO42-转入水相,再加入氨水反萃后得到钨酸铵溶液,送蒸发结晶工序加热进行蒸发浓缩结晶,其晶体经过滤、洗涤、干燥后即得APT[2]。

2.2 废水来源、水质及水量

由APT生产工艺可知,生产废水主要由钨渣洗涤离子交换废水和萃取余液两部分废水组成。由于原料钨精矿含有Si、As、P、Mo及少量Pb、Ni、Cd等杂质,且生产过程中需使用烧碱、硫酸、硫酸镁、硫化钠等化学物质,因此废水中主要存在SO42-、Na+、Mg2+及Pb、Ni、Cd等重金属离子,呈酸性。表l为APT车间生产废水实测水质水量。

表1 APT车间废水水质及水量

由表1可看出,APT生产废水中总含盐量极高,镁离子浓度大,还有一定的NH4-N、COD及少量重金属离子。根据环保要求,该企业位于水源保护地上游,车间排放废水不允许外排,必须全部回用。由于车间所用原料中有氨水、硫酸镁等,回用的废水对氨氮没有要求,所以回收镁离子、脱盐是整个处理系统的关键环节。

2 废水处理原理及工艺

2.1 回收镁离子

回收镁离子方法多种多样,鉴于APT车间使用的原料有NaOH,本工程采用NaOH进行中和,中和形成难溶的氢氧化物沉淀,少量的重金属离子也会发生反应,发生的反应主要如下:Mg2++2OH-=Mg(OH)2↓;Zn2++2OH-=Zn(OH)2↓;Ni2++2OH-=Ni(OH)2↓;Pb2++2OH-=Pb(OH)2↓。

通过实验Mg2+去除的最佳pH为11,伴随NaOH过量加入,重金属离子难溶物会发生反应返溶,反应如下:Zn(OH)2↓+2OH-= Zn(OH)42-;Pb(OH)2↓+2OH-= Pb(OH)42-。

中和后的沉淀物通过压滤机直接压滤分离,泥饼经硫酸溶解形成硫酸镁返回车间使用,发生的反应主要如下:Mg(OH)2+H2SO4= MgS04+2H2O。

溶解后的硫酸镁溶液返回APT车间,经调配后用于净化工段。

2.2 脱盐

脱盐就是去除水中的阴阳离子。脱盐的方法有电渗析、反渗透法及蒸发结晶等。由于项目废水含盐量太高,是海水的3倍左右,反渗透及电渗析在项目中无法使用,即使使用也存在运行压力大、回收率低的问题。故本项目直接采用结晶除盐。

2.3 结晶

使物质从液态(溶液或熔融状态)或气态形成晶体的方法即结晶。结晶主要有降温结晶、蒸发(浓缩)结晶、升华结晶等。

废水中主要成分为硫酸钠,观察硫酸钠溶解度曲线,低于32.6℃时溶解度随着温度升高而迅速增加,属于陡升型溶液,析出的晶体为十水硫酸钠;高于32.6℃溶解度随着温度升高溶解度缓慢降低,属于缓降型溶液,析出无水硫酸钠;考虑实际情况该项目采用高于32.6℃的工况进行结晶,便于后续包装、储存。

蒸发结晶工艺由原始的单效蒸发釜蒸发展到多效蒸发、热力蒸汽再压缩(TVR)、机械蒸汽再压缩(MVR)等技术。蒸发结晶工艺选择要从技术和经济两方面考虑,技术方面主要是考虑物料特性、溶液沸点等因素,经济方面主要考虑一次投资及运行费用。

多效蒸发:将加热蒸汽通入一蒸发器,溶液受热沸腾,产生的二次蒸汽当作加热蒸汽引入另一个蒸发器;同理,第二个蒸发器新产生的新的二次蒸汽又可作为第三蒸发器的加热蒸汽。这样将多个蒸发器连接起来一同操作,即组成一个多效蒸发系统。多次重复利用了热能,显著降低了热能耗用量,大大降低了成本也增加了效率,但是每效温差随效数增加而减小,为达到指定的蒸发速率必须增大加热面积或改变系统操作压力,投资费用显著增加。

热力蒸汽再压缩(TVR):从分离器出来的二次蒸汽一部分在高压工作蒸汽的带动下,进入喷射器混合升温升压后,进入加热室当作加热蒸汽用来加热料液。另一部分进入冷凝器冷凝后排出。

机械蒸汽再压缩(MVR):热力蒸汽再压缩只能压缩部分二次蒸汽,而机械蒸汽再压缩则可压缩蒸发器中所有的二次蒸汽。机械蒸汽再压缩时,通过机械驱动的压缩机将蒸发器蒸出的蒸汽压缩至较高压力,给蒸汽增加能量。在蒸汽压缩和随后的加热蒸汽冷凝之后,冷凝液离开循环。加热蒸汽(热的一侧)与二次蒸汽(冷的一侧)被蒸发器的换热表面分隔开。

由于硫酸钠饱和溶液沸点升高只有3℃,从技术、经济角度考虑项目采用机械蒸汽再压缩(MVR)蒸发结晶。

2.4 废水处理工艺

采用“中和+过滤+MVR蒸发结晶+离心+干燥”处理工艺,工艺流程图见图2。

图2 处理工艺流程图

2.5 工艺流程简介

1)中和过滤

车间排放的生产废水pH为1~2,同时含有大量的镁离子及少量重金属离子。为了回收镁和保证后续处理正常运行,将从调节池提升过来的污水进入中和槽,投加烧碱,同时搅拌进行中和金属离子。调节烧碱投加量控制pH约为11,中和后废水通过污泥泵进入压滤机进行固液分离,压滤后泥饼进入硫酸镁溶解槽。

2)硫酸镁回收

压滤机压滤后卸下的泥饼进入硫酸镁溶解槽,在溶解槽中加入硫酸,同时搅拌将固态的沉淀物溶解,形成硫酸镁溶液通过输送泵返回到车间使用。调节硫酸投加量控制pH约为6。

3)沉降

压滤机初始出水会含有少量的细小颗粒,为防止由于滤布破损或操作不当引起的污泥泄露进入下一工序影响产品品质,压滤机出水增加沉降装置加以保护,同时兼做蒸发结晶系统进料储罐。

4)蒸发结晶

采用MVR蒸发,物料进入预热器预热,利用蒸发器二次蒸汽冷凝下来的凝结水将物料预热,然后通过换热器,利用生蒸汽加热后进入降膜蒸发器,部分水蒸气蒸发变成二次蒸汽,物料得到浓缩,浓缩后物料进入结晶器,经强制循环泵进行换热在结晶器二次蒸发,降膜段及结晶期的二次蒸汽进入MVR蒸汽压缩机升压、升温,升温后的蒸汽用于蒸发器加热。水蒸气经冷凝后成冷凝水排出经预热器后排入APT车间回用。

结晶器内蒸发浓缩后的物料在导流筒作用下进入结晶室,结晶器内晶体颗粒很快长大,大颗粒晶体由于沉降速度大于悬浮速度,在结晶器底部形成一个悬浮密度稳定的晶浆区,得到颗粒较大的硫酸钠晶体,通过晶浆泵输送至离心机进行分离,结晶室上清液通过循环泵进入换热器换热后在结晶器内再次蒸发浓缩。

5)离心分离

结晶器出料经泵提升进入旋流器,上清液夹带细小颗粒返回结晶器重新蒸发结晶,较大颗粒进入离心分离机,在离心力的作用下实现液-固分离。滤液返回蒸发结晶系统重新蒸发,固体颗粒进入干燥系统。

6)干燥

分离后的硫酸钠晶体带有一定的自由水需要经过干燥才能形成合格的无水硫酸钠产品。湿物料经加料器连续加至干燥管下部,被高速热气流分散,在气固并流流动过程中进行热量传递和质量传递,使物料得以干燥。干燥的固体物料随气流进入旋风分离器,分离后收集起来,未分离的固体进入布袋除尘器,废气经风机排出。干燥后的硫酸钠物料进入料仓待包装。

3 废水处理效果

3.1 废水处理效果

该项目于2011年启动,2012年10月开始调试,试运行阶段废水处理后水质见表2。处理后废水直接用于APT车间,溶解后硫酸镁溶液经硫酸镁配置工段调节后回用,达到零排放要求。

表2 处理后的废水水质表

3.2 废水处理经济效益

该废水处理项目实施后每年可回收硫酸钠8600t,按目前平均市场价300元/t计,则每年能产生258万元的经济效益;每年可回收硫酸镁1317t(折算成七水硫酸镁),按目前平均市场价400元/t计,则每年能产生52.7万元的经济效益;每年可减少7.2万t工业污水的排放,处理后清洁水回用于生产系统,排污费按0.7元/t计,工业用水按2元/t计算,每年可节约排污费及新水使用费19.4万元。每年合计产生效益330.1万元。

工程使用功率为420kW,工业用电0.75元/kW,每年按300天运行,小计运行费用226.8万元,NaOH消耗2350t/a(折合32%浓度),按照750元/t,小计运行费用176.3万元,H2SO4消耗520t/s(折合100%),按照300元/t计算,小计运行费用15.6万。合计运行费用418.7万元。

项目总运行费用88.6万元/年,折合吨水运行费用为12.3元。

3.3 废水处理环境效益

项目运行后可减少排放废水7.2万t/a,节约新水7.2万t/a,可减少硫酸钠排放8600t/a,减少镁离子排放172.8t/a及其他一些重金属离子的排放,环境效益明显。

4 结语

该工程项目为国内对APT废水采用蒸发结晶处理达到零排放的先例。生产运行表明,对APT废水采用“中和+过滤+MVR蒸发结晶+离心+干燥”工艺,中和工段控制pH值为11,可取得理想的效果。通过该设施处理的废水,环境效益突出,充分体现了经济效益、环境效益、社会效益的统一,在国内APT生产行业中具有良好的示范作用。

[1]魏立安.反渗透用于APT离子交换废水的处理与回用[J].环境科学与技术,2011(33):39.

[2]郭平.试论萃取法钨酸铵生产废水的处理及回用[J].有色金属加工,2009,(38):34.