江铃驱动前桥桥壳加工工艺

2014-04-09江铃底盘股份有限公司江西抚州344000

江铃底盘股份有限公司(江西 抚州 344000) 邹 龙

前桥壳鼓包平面对桥壳轴线平行度的精度是影响驱动前桥总成质量的重要因素之一,如平行度超差,则会出现前桥半轴卡死的现象。我司现行的前桥壳加工工艺未能保证前桥壳鼓包平面对桥壳轴线平行度及凸缘头轴承孔内径φ52mm等技术要求,为了解决上述问题,我们对现有工艺工装进行了分析并作出了相应的改进。

1.技术要求

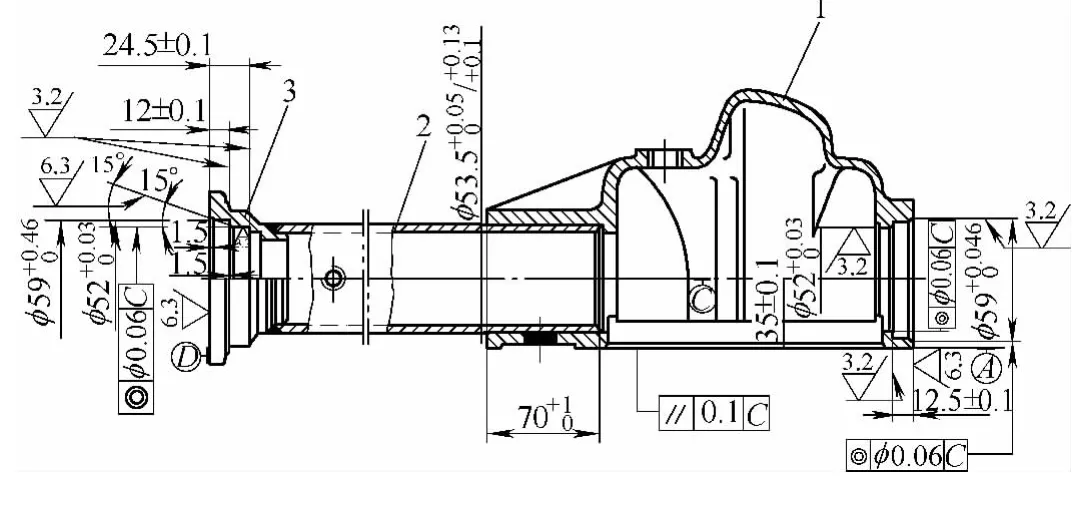

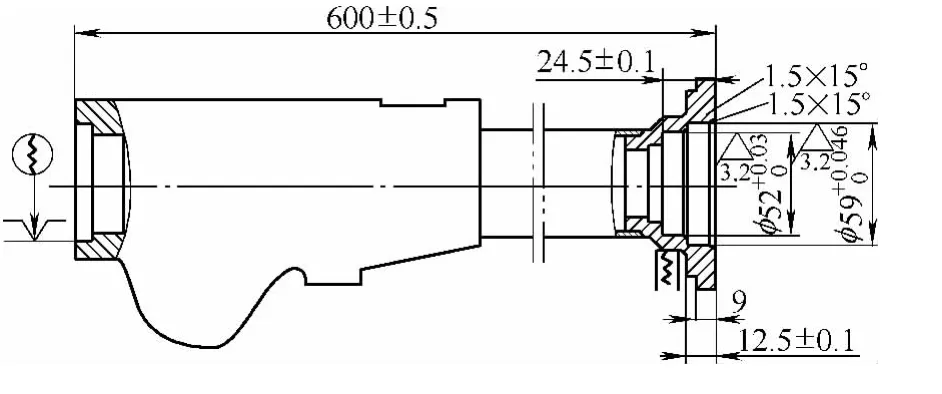

图1是江铃匹卡前桥壳,主要技术要求是:前桥壳鼓包平面对桥壳轴线平行度为0.1mm,对于桥壳轴线的跳动量为0.06mm;油封孔内径59mm与中心孔的同轴度为0.06mm,端轴承孔内径52mm与中心孔的同轴度为0.06mm,缘头油封孔及轴承孔内径分别为59mm、25mm,包平面相对于轴线C的中心高 (35±0.1)mm。

图1

2.现行工艺分析

我司生产驱动前桥桥壳原加工工艺流程为:

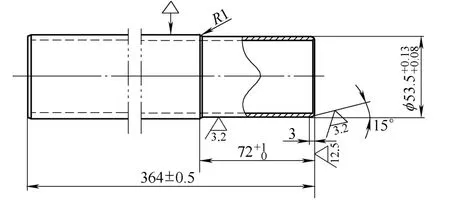

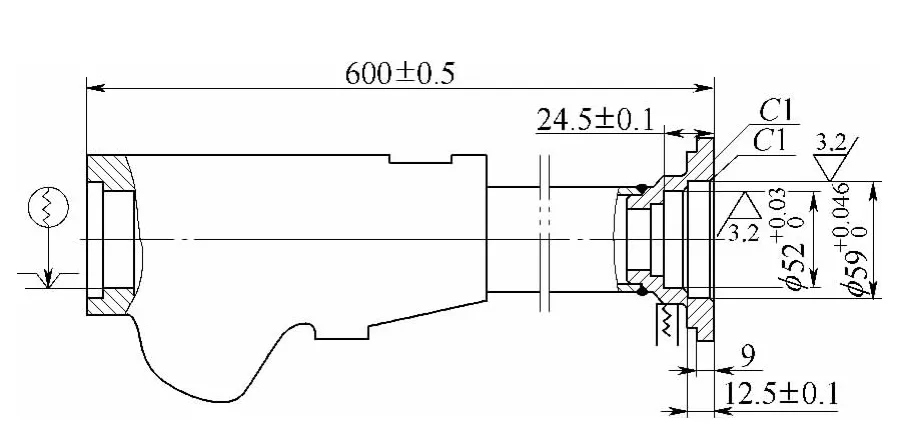

(1)套管工艺流程:下料→车端面及倒角→车另一端面及粗精车外圆 (见图2)。

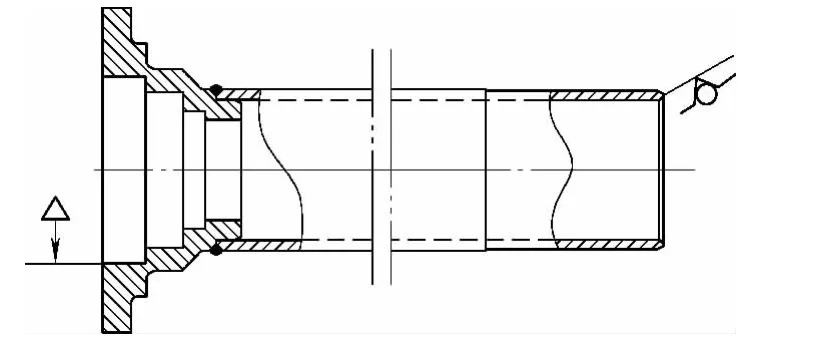

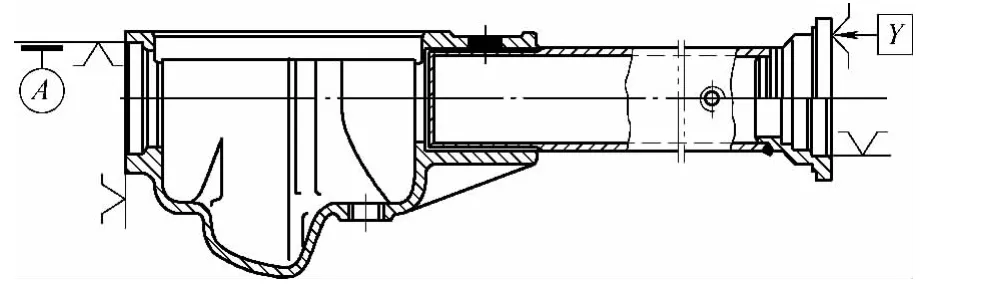

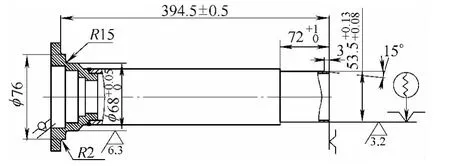

(2)前桥桥壳工艺流程:套管与凸缘头半成品焊接 (见图3)→压入鼓包 (见图4)→塞焊→气密检测→精车基准 (见图5)→粗精车凸缘头内孔及端面 (见图6)→钻法兰四孔→攻螺纹→钻通气孔、攻螺纹→清洗。

图2

图3

图4

图5

图6

上述加工工艺流程基本上保证了凸缘头油封孔孔径、表面粗糙度及跳动;但是前桥壳鼓包平面对桥壳轴线平行度超差及两端轴承孔径同轴度超差的约有15%,凸缘头轴承孔孔径超差的有8%。

基准不重合误差:由于压入鼓包工序 (见图4)是以鼓包孔A定位,而下道精车基准工序 (见图5)却以胀紧鼓包孔B定位,造成基准不重合。

原始误差:因套管内孔是毛坯面,跳动量大,与半成品凸缘头小端外圆间隙配合焊接,出现原始误差,导致上道工序加工好的套管外圆尺寸φ53.5mm与凸缘头内孔的中心线偏差1mm多。且后续工序无法完全消除,导致加工后的前桥壳总成凸缘头与鼓包中心线超差0.8mm的约有3%,超差0.5mm的约有12%。

加工工艺误差:在粗精车凸缘头内孔及端面时,由于工件的重心与回转中心不重合时,在旋转状态下就会产生不平衡力,在不平衡力的作用下,工件在加工时会产生振动。且中心架支承部位为硬质合金,在高速旋转时,中心架支承的凸缘头基准部位发热量大,切削液无法快速冷却,导致出现热变形,以致凸缘头轴承孔内径52mm很难保证。

3.工艺工装的改进

综上分析,导致前桥壳加工质量不能稳定地达到技术要求的主要原因是:①定位基准不重合。②因毛坯产生的原始误差。③粗精车凸缘头内孔及端面工序加工过程中其重心与回转中心不重合且凸缘头基准部位发热,引起的加工工艺误差。对此将工艺工装作如下改进:

(1)采取将套管总成零部件加工至成品后再压入鼓包的创新工艺,解决了定位基准不重合、毛坯产生的原始误差及工件重心与回转中心不重合的产生的加工工艺误差。改进后套管工艺流程:下料→车端倒角→车另一端,保证总长倒角。

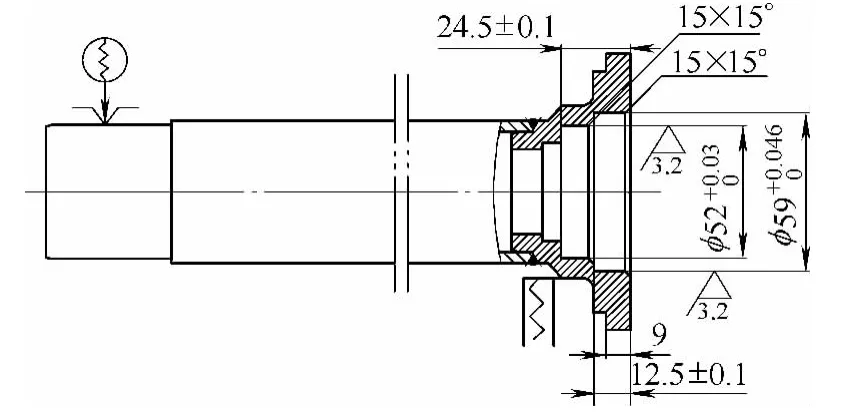

(2)前桥壳总成流程:套管与凸缘头焊接→精车套管压入外圆及基准 (见图7)→精车凸缘头内孔(见图8)→钻法兰孔→攻螺纹→钻通气孔、攻螺纹→压入鼓包→塞焊→气密检测→清洗。

图7

图8

通过对中心支承脚进行改进,将硬质合金改为轴承,目的是利用滚动摩擦取代滑动摩擦,以减少发热引起的加工工艺误差,保证了凸缘头轴承孔径52mm的技术要求。

设计套管总成精车外圆胀心夹具,保证了新工艺后的精车外圆尺寸φ53.5mm。

优化设计通气孔钻孔攻螺纹夹具、优化改进凸缘头法兰孔攻螺纹夹具,降低了操作者劳动强度。降低单台加工节拍,提高生产效率。

改进了套管总成压入鼓包压具,改进前,上、下模没有导向,全靠工件导向,压完后,鼓包与套管同轴度差1mm以上。改进后,保证了上、下模同轴度。各自保证合格产品后,压入后也能自动保证,鼓包总成平行度及鼓包平面相对于轴线C的等相关尺寸也得到保证。

4.结语

经过以上工艺及工装的改进,经加工试验,抽出100台前桥检测获取数据如下:平行度合格100台,全部合格;52mm内孔直径合格100台,合格率100%;两端轴承孔径同轴度合格100,合格率100%。

这项工艺能确保达到产品的加工精度要求,适于大批量生产,且此新工艺已推广运用到北汽福田前桥桥壳的加工。