9E燃气轮机耐热合金二级复环车加工

2014-04-09南京汽轮电机集团有限责任公司

南京汽轮电机(集团)有限责任公司 柳 政 朱 丹

9E燃气轮机耐热合金二级复环车加工

南京汽轮电机(集团)有限责任公司 柳 政 朱 丹

柳政

9E燃气轮机是南汽引进美国GE公司技术合作生产的125MW燃气轮机发电机组,二级复环是9E燃机的一个重要部件,它安装在9E燃机透平气缸中,主要作用是隔断高温气流和透平气缸,保护并防止气缸过热。二级复环由48块单件组合而成,其总成尺寸大,尺寸精度和位置精度要求都很高,结构比较复杂。同时二级复环的材料是2Cr25Ni20奥氏体耐高温不锈钢,原来都是依靠从国外直接整部件进口,现在已经实现国产化。目前使用的刀具加工二级复环,刀具磨损快、生产周期长、效率低、成本增加。因此,如何有效解决二级复环的加工,既要满足生产的需求,使燃机产品国产化顺利完成,同时达到公司提出的“围绕产品生产、展开降本增效”的目的。

加工中的技术难点

(1)二级复环是由48块单独的复环块组成,每块的联接靠凹凸槽配合(见图1)。车加工时靠定位销固定在专用模具上。最大加工直径达到2850 mm。复环在上、下端面存在着凹槽,凹槽两处端面的平行度要求在0.05 mm以内,尺寸公差与内外径公差都在0.07 mm以内,且与内外径同轴度要求在0.05 mm以内。

(2)二级复环由48块单独的复环块组成,加工时保证装夹可靠。

(3)复环材料属于难加工耐高温奥氏体不锈钢,此类材料在车削加工中一直是一个难题。

(4)目前的刀具对于二级复环的加工,周期长、效率低,不仅增加了相应的成本,更重要的是对产能造成很大的影响。

图1 二级复环产品结构图

专用装夹工装的设计

二级复环组件是由48块形状、大小相同的扇形块组成,各扇形块按一定顺序排列组成一个外圆为2850 mm、内圆为 2570 mm、高度为165 mm整圆环,各扇形块之间保证一定量的热胀间隙,且内外圆有很高的尺寸精度和形位公差要求。

(1)复环块加工时装夹的要求:由于二级复环内、外圆有同轴度要求,且复环上、下端面存在环形槽,槽端面的平行度在0.03 mm以内,要求复环装夹定位后必须一次加工完成,不得二次调整重新定位再装夹。因此加工装夹定位必须以48个安装定位孔为基准,同时,要有足够的空间一次性完成上、下凹槽的加工,如图2所示。

(2)专用工装的设计:根据图样要求和分析,设计出专用工装,达到满足一次性装夹定位,完成加工的要求,如图3所示。

图2

(3)专用工装压板的改进:由于原压板形式为单点单块复环块压紧,工件在切削时,由于切削力比较大,且复环块之间存在一定的间隙,导致在切削过程中存在个别复环块出现位移现象。因此,由原来的单点单块压紧改制成双点双块压牢,及一块压板同时压两块复环块,增加了受力点,大大提高了复环的压紧力,保证加工时平稳切削,如图4、图5所示。图6所示为改进压板后,二级复环现场装夹情况。

图3 二级复环加工专用工装

图4 改进前的压板结构

图5 改进后的压板结构

图6 二级复环装夹图

刀具的选择

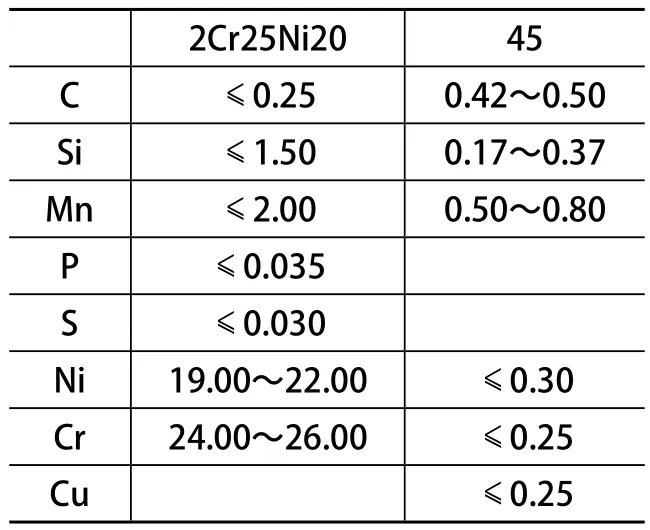

在选择刀具之前,首先对9E燃机二级复环材料2Cr25Ni20与45钢在化学成分和力学性能上做一比较(见表1、表2)。

表1 主要化学成分(质量分数,%)

表2 力学性能

根据此上各参数的比较,归纳复环材料有以下特点:材料的塑性高,切削时塑性变形大,切削力大;低导热性,切削温度高,散热不好,得不到充分冷却;分段组成,间断切削,对刀刃造成大冲击力;加工硬化现象严重;容易粘刀,刀具磨损快,寿命低。

1.内、外圆车刀片的选择

根据以上材料特点,在加工中使用了很多厂家的刀片进行试切,多数很不理想,加工效率太低。由于复环加工直径大,切削速度上不来,刀片切削使用没多久就磨损了。经过试验分析发现,由于复环之间存在间隙,加工属于间断切削,多数涂层刀具不适合该复环材料的切削加工。最后筛选出3种能满足加工要求的刀具。

(1)M42高速钢手磨车刀:转速n=0.6 r/min(线速度v=5.4 m/min);进给量f=0.3 mm/r;背吃刀量ap=3~4 mm;切削长度/刃:100 mm;冷却:雾状冷却;切削状况:内圆车一刀,背吃刀量3 mm,切削长度165 mm,需换刀1次,用时917 min。

(2)施特拉姆涂层刀片:转速n=1.6~2.0 r/min(线速度v=16 m/min);进给量f=0.2 mm/r ;背吃刀量ap=3~4 mm;切削长度/刃:50 mm;冷却:雾状冷却;切削状况:内圆车一刀,背吃刀量3 mm,切削长度165 mm,需换刀3次,用时458 min。

(3)山高涂层刀片:转速n=4~6 r/min(线速度v=44.7 m/min);进给量f=0.3 mm/r;背吃刀量ap=3~4 mm;切削长度/刃:100 mm;冷却:雾状冷却;切削状况:内圆车一刀,背吃刀量 3mm,切削长度165 mm,需换刀1次,用时110 min。

由上述3种刀具比较可以看出:第1种M42手磨刀耐磨性还可以,但切削速度较低,效率不高;第2种施特拉姆刀片加工效率比第1种刀提高了近一倍,但刀具耐磨性较差,寿命只有第1种刀的一半;第3种山高刀片加工效率比第1种刀提高了近8倍多,刀具寿命和第1种刀具相当。

经过以上比较,再进行价格和效率的比较,我们最终选择了山高的粉末冶金涂层刀片进行内外圆的加工。

2.直槽割刀和上下勾槽刀的设计

在加工9E二级复环的各道直槽和勾槽时,在上述厂家没有找到比较合适的刀具,一开始采用的仍然是进口刀片式割刀,刀片材料为硬质合金。这种刀片在耐磨性和切削速度上比较优越,但抗冲击性能比较差,且切削阻力很大,加工时经常造成工件的振动甚至是位移。

经过反复研究,我们找到了国内的刀具厂商,根据我们提出的要求,改用整体式M42高速钢直槽割刀和上下勾槽刀(见图7),经过试验,整个加工时的切削性能,特别是抗冲击性大大提高,工件的加工质量和加工进度有了很好的提高。

图7 整体式M42高速钢勾槽割刀和直槽割刀

图8 粉末冶金高速钢刀片式槽割刀

(1)刀具结构的改进:在后续加工中发现,整体式M42割刀太费材料,一旦刀尖受损,一把勾槽刀就会报废,而直槽割刀要花很多时间进行修复。为此我们改变了刀具的结构,利用报废的整体式M42割刀,自行设计制造了刀片材料为M42高速钢的刀片式直槽割刀和勾槽割刀,从而节约大量刀具费用。

(2)刀片夹紧方式的改进:由于在割内、外圆直槽时,切削量大,而且属于间断切削,造成切削时产生较大的阻力,为防止直槽割刀这种夹紧方式在切削时刀片产生位移,因此,又在此基础上改变了刀片的夹紧机构(见图8),从而使加工更加安全可靠。

(3)刀片材料的改进:由于采用M42高速钢加工直槽时,加工完后,发现磨损比较严重,且效率比较低。在此情况下,我们没有找更多的刀具厂商进行试切,而是突破常规,自行解决。在利用车二级复环内、外圆的效果较好的山高粉末冶金涂层刀片的提示下,我们经过咨询,在没有涂层的情况下选择此粉末冶金高速钢。为了节约材料,降低成本,同样,在整体的粉末冶金高速钢材料上,切割成片状,做成粉末冶金高速钢刀片,与M42的结构相同。

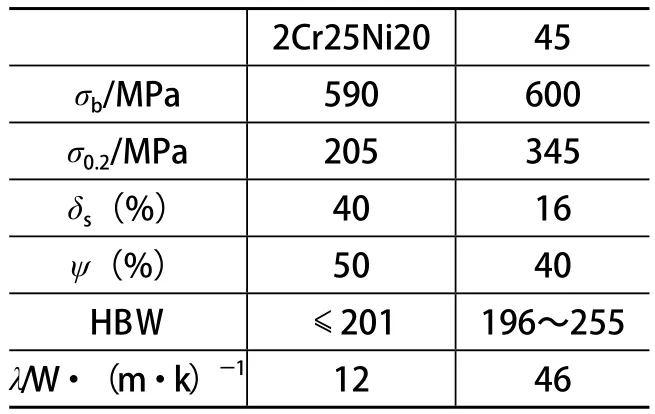

图9 切削加工后对比图

(4)改进后效果(见图9):在分别使用M42刀片和粉末冶金高速钢刀片后,作了比较,以下为比较后的相关参数和效果对比。

M42直槽刀:转速n=1.5 r/min;进给量f=0.2 mm/r;背吃刀量ap=3~4 mm;冷却:雾状冷却。

粉末冶金直槽刀:转速n=2.5r/min;进给量f=0.3 mm/r;背吃刀量ap=3~4 mm;冷却:雾状冷却。

从以上相关参数比较可以看出,使用粉末冶金刀片比M42刀片加工效率提高近2倍。

从图9中可以看出,粉末冶金刀片比M42刀片在加工过程中磨损小得多,因此,粉末冶金刀片寿命长。从加工效果来看,通过以上自制刀片基本上是成功的。

同时,由于我们在加工二级复环内、外圆时,采用的是山高的涂层刀片,因此,下一步还打算对目前使用的粉末冶金直槽割刀刀片和后续使用的勾槽刀刀片进行涂层,相信将会有更好的加工效果。

结语

对于燃气轮机二级复环奥氏体耐热不锈钢这种难加工材料,我们的加工技术处于行业领先水平,为燃气轮机其他类似产品积累了经验。掌握了原来只有少数发达国家才掌握的先进部件的加工方法和加工经验,为未来几年加工燃气轮机其他产品零件难加工材料国产化铺平了道路。

同时,在加工中能够利用进口刀片材料的性能进行国产化自制,并取得很好的加工效果。这在未来的加工生产中可以得到很好的借鉴。

20140615)