颗粒阻尼镗刀杆减振分析与试验研究*

2014-04-09

(①中北大学机械与动力工程学院,山西 太原,030051;②上海航天设备制造总厂,上海,200245)

在金属切削加工中,镗削内孔是一种应用广泛且非常重要的加工工艺。镗削时,刀杆的振动直接影响内孔的表面加工质量和刀具寿命。镗杆悬伸长径比超过4时,镗杆振动更加明显甚至产生颤振。为了减小刀头的振动幅度,目前主要采用以下几种措施:①对刀头进行优化设计,在保证镗刀较高刚度的前提下,减轻刀头的重量;② 采用复合材料制作刀杆,提高刀杆的静刚度和动刚度,增大刀杆的阻尼比;③利用镗杆的中空结构,巧妙设计阻尼器,以消耗振动能量,提高镗杆的动态性能[1]。

将镗刀杆靠近刀头部位加工出一定直径及深度的内孔,形成中空镗杆,再将适当数量的金属、合金颗粒填入空腔,构成了镗刀杆的颗粒阻尼器。这样的镗刀也称颗粒阻尼减振镗刀。当镗孔产生振动时,颗粒之间及颗粒与孔壁之间发生摩擦、碰撞,消耗和转化了系统的振动能量。Panossion[2]对铝梁上施加NOPD(非阻塞性颗粒阻尼,non-obstructive particle damping)后的减振效果进行了研究。在梁的孔洞中以90%的填充率填充钨粉时,梁的阻尼比由0.000 148提高到0.109。证明NOPD的减振效果非常显著。徐志伟[3]将微颗粒阻尼技术应用于齿轮轴和自动捆钞机的减振降噪,取得了明显的减振降噪效果。这些研究成果都说明了颗粒阻尼器能够大量地消耗系统的振动能量,起到减振的作用。

本文主要研究颗粒阻尼减振镗刀杆在镗削时,阻尼颗粒对镗刀杆振动的抑制效果以及影响规律。运用ANSYS软件建立了实心和中空镗杆模型,进行模态分析,得到了各自的固有频率;用颗粒阻尼镗刀进行了阻尼比测试实验和镗削内孔实验。

1 镗杆的静刚度及有限元模型

本文研究的中空镗杆结构如图1所示。刀杆的悬伸长度L=230 mm,直径D=25 mm,空腔长度L1=70 mm,直径D1=18 mm。实心镗杆的轮廓尺寸与中空镗杆相同。镗杆的中空结构不应使其静刚度显著降低,通常取D1/D=0.6~0.8,L1/L=0.25~0.4。

1.1 镗杆的静刚度

较高的静刚度是减振镗杆设计的前提条件。

镗杆的静刚度主要指其弯曲刚度,定义为使镗杆悬伸末端(刀尖)产生单位径向位移所施加的径向力F[4]。镗杆的静刚度取决其材料的弹性模量、截面惯性矩及悬伸长度。镗杆可简化为悬臂梁,若为实心结构,其端部挠度w为

静刚度K为

(1)

式中:E为镗杆材料的弹性模量;I为截面惯性矩;L为镗杆的悬伸量。

对于中空结构镗杆,假设在镗杆末端施加一个集中载荷F,通过积分法[5]可计算出镗杆末端挠度,从而得出中空镗杆的静刚度。根据上述镗杆的结构尺寸,端部挠度w1为

静刚度K1为

K1=0.99K

(2)

取镗杆的弹性模量E=210 GPa,经计算,实心镗杆的静刚度为0.993 N/μm,中空镗杆的静刚度为0.983 N/μm。

1.2 镗杆的有限元模型

对上述镗刀杆建立有限元模型,因刀头部分形状复杂,且对镗杆整体的模态分析影响不大,可以简化成均质梁。选择单元类型为Structural Solid,Brick 8node185。弹性模量为210 GPa,泊松比为0.3,材料密度为7.8×103kg/m3。中空镗杆的有限元模型如图2所示。

利用ANSYS有限元软件分别对实心镗杆和空心镗杆进行模态分析,得到两种镗杆的前4阶固有频率,见表1。

表1 镗杆的固有频率/Hz

由表1知,中空镗杆的固有频率比实心镗杆的固有频率大幅提高,一阶固有频率从369 Hz提高到467 Hz,提高了26.6%。结合式(2),初步认为:中空镗刀杆的设计是合理的,在保持静刚度基本不降低的前提下,显著提高了刀杆的固有频率。

2 颗粒阻尼镗杆的阻尼比

为了研究填充颗粒对镗杆阻尼性能的影响,首先进行了锤击实验,以获得颗粒阻尼镗杆的阻尼比。锤击实验如图3所示。采用加速度传感器、INV3020D型信号采集分析仪。加速度传感器安装在刀头处,用激振锤在接近刀头处激发,信号采集分析仪对传感器输出的加速度信号进行采集和处理,得到镗杆振动的加速度时间历程。通过DASP软件的分析计算,得出镗杆的阻尼比。

颗粒阻尼镗杆的填充材料有:铅球(直径2 mm、5 mm 各一组),硬质合金YG8粉(粒径约0.2 mm),硬质合金YG8球(直径5 mm)。图4为填充2 mm铅球时测得的镗杆振动加速度时间历程。其中填充率分别为30%、50%和70%。

采用时域信号衰减法计算镗杆的阻尼比ξ。由图4可以先算出其对数衰减率δ为

(3)

式中:Ai为振幅衰减曲线的第i个峰值;j为所间隔的振动周期数。

当ξ较小时(ξ<0.2),式(3)可近似为

δ≈2πξ

由此得到

(4)

时域信号在最初的几个周期内衰减速度较快。取第一和第四个周期的峰值,可计算得表2所示刀杆在各种阻尼颗粒不同填充率下的阻尼比。

表2 阻尼比ξ/ %

镗刀杆的动刚度Kd为

Kd=2ηK

(5)

式中:η为衰减比,K为静刚度。

η=eδ=e2πξ

(6)

由式(5)、(6)可看出:静刚度与动刚度成正比;当静刚度不变时,阻尼比越高,衰减比越大,镗刀杆的动刚度也就越高,即抑制镗刀振动的能力更强、减振效果更好。

由实验知,中空镗刀杆的阻尼比为1.2%。表2数据显示,填充70%的YG8粉,阻尼比可达4.2%,提高了2.5倍。填充其他颗粒,镗杆的阻尼比也有不同程度的提高。其中,填充5 mm直径铅球和YG8球阻尼比较小,可能的原因是颗粒尺寸过大、限制了填充颗粒的数量。填充2 mm铅球和0.2 mm YG8粉阻尼比较高,前者以摩擦和塑性变形消耗振动能量,后者以摩擦耗能为主。总体而言,填充YG8粉效果最佳,原因应是颗粒(粉)数量巨大,相互间的摩擦耗能显著,且YG8粉密度较大。

3 镗削加工实验

3.1 试验测试系统

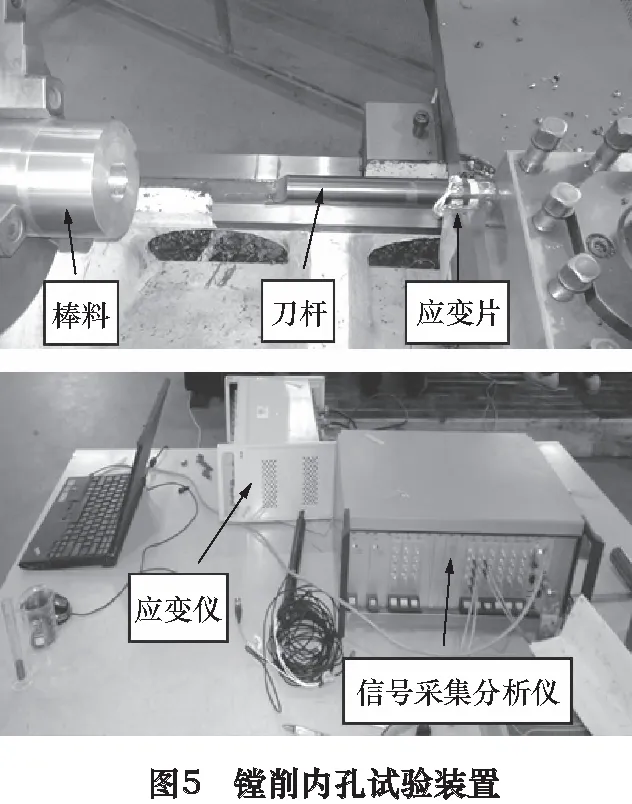

镗削内孔实验在CW6163机床上进行,工件材料为45钢,预制内孔φ50 mm,如图5所示。金属箔式双栅应变片贴于刀具根部,采用SDY2101型应变仪、INV3020D型信号采集分析仪、DASP分析软件。

切削加工中的振动是多种因素综合作用的结果,振动信号随机性比较大,无法用确定的时间函数表示,也就不能用频谱来表示。在这种情况下,往往用功率谱来描述它的频域特性[6]。

切削试验中,机床主轴转速240 r/min,进给量0.2 mm/r,背吃刀量0.3 mm,每次切削采样时间均设定为6s。填充率分别取50%、60%、70%、80%、90%。填充颗粒有:钨粉(粒径0.2 mm)、YG8粉(粒径0.2 mm)、超细钨粉(粒径1~3 μm)、铅球(直径2 mm、5 mm)和YG8球(直径5 mm)。有单一颗粒和混合颗粒两种填充方式。混合颗粒填充方式是20%的超细钨粉与YG8球(直径5 mm)组成的混合颗粒。

3.2 实验数据处理与分析

篇幅关系,图6仅给出了中空镗杆、实心镗杆和填充率为70%的颗粒阻尼镗刀切削时的功率谱密度-频率图。

从图6可以看出,各种颗粒的填充对镗刀的功率谱密度的影响是非常明显且有差异的。为便于分析各颗粒参数(粒径、密度、填充率)对镗杆功率谱密度的影响,取各种颗粒在不同填充率下镗杆功率谱密度的峰值,形成图7以作对比。

对全部实验结果进行分析,可以看出:

(1)镗削实验中,实心和中空镗刀杆在固有频率附近出现功率谱密度峰值26和35.4。由于式(2)表明,中空镗杆静刚度比实心镗杆仅降低了1%,而功率谱密度却增大了36.2%。显然,刀杆结构对功率谱密度有重要影响。

(2)颗粒填充不当时并不能起到良好的减振效果。如:5 mm直径铅球填充率为90%时功率谱密度峰值为29,高于实心镗刀杆的峰值。原因主要是铅球直径过大、数量少,填充率过高导致铅球的运动空间减小,摩擦、碰撞不充分。

(3)各种颗粒的填充,以70%的填充率下镗杆的功率谱密度峰值最小,减振效果最好。既保证了较多的颗粒数量,又使颗粒有较大的振动空间。2 mm、5 mm直径的颗粒,粒径过大,数量有限,减振效果均不十分显著;粒径在0.2 mm左右的YG8粉和钨粉的减振效果最好,尤其是在70%的填充率时。超细粉虽然使颗粒的数量剧增,但观察表明超细粉有“团聚”现象,估计是在镗削振动的激励下,尚不能形成“团聚-振散-团聚-振散”往复循环的耗能机制,所以减振效果虽好于大直径颗粒,但并不十分理想。

(4)颗粒材料密度大,减振效果好。这在相同粒径的铅球(粉)、硬质合金球(粉)的比较中得到了验证。但填充钨粉功率谱密度峰值显然高于填充硬质合金粉。因实验内容有限,是否对不同密度的颗粒材料存在最佳粒径,尚需进一步的理论和实验研究。

(5)20%的超细粉体与硬质合金球组成的混合颗粒减振效果也较好。填充混合颗粒的初衷是希望球体(或较大的颗粒)能打散超细粉体的聚团,并不断地团聚、打散,往复循环,形成除颗粒摩擦、塑性变形之外的第三种耗能方式。实验表明混合颗粒的填充具有合理性,应作进一步的深入研究。

4 结语

(1)刀杆的静刚度是提高刀具抗振性的基础,但刀杆的结构及其固有频率,对抗振性有更重要的影响。本研究所设计的颗粒阻尼镗刀为中空结构,静刚度虽只比实心普通镗刀低1%,一阶固有频率提高了26.6%,但功率谱密度却上升了36.2%。因此,减振刀具的结构设计至关重要。

(2)静态下的阻尼比测试与切削状态下的功率谱密度分析有共同的结果:填充颗粒材料的密度越大减振效果越好;颗粒的耗能以摩擦和塑性变形为主,需保证足够多的颗粒数量和振动空间;70%的填充率和0.2 mm左右的粒径有较好的减振效果。

(3)超细粉体与硬质合金颗粒的混合颗粒,增加了能量损耗的新机制,是一种很有潜力的颗粒阻尼形式,应进一步深入研究。

[1]王军,吴风和,韩亚丽,等.层状复合结构镗刀杆设计与性能研究[J].中国机械工程,2013,24(6):711-715.

[2]夏兆旺,单颖春,刘献栋.基于悬臂梁的颗粒阻尼实验[J].航空动力学报,2007,22(10):1737-1741.

[3]蒋华硕.恢复力曲面法在颗粒阻尼器研究中的应用[D].南京:南京航天航空大学,2007:3-4.

[4]李红俊.复合结构减振镗杆设计[D].秦皇岛:燕山大学,2008:21-23.

[5]刘鸿文.简明材料力学[M].2版.北京: 高等教育出版社,2008:155-160.

[6]郑君里,应启珩,杨为理.信号与系统引论[M].北京:高等教育出版社,2009:356-358.