空分装置氩气回收器的研究

2014-04-09厉彦忠

蒋 旭,厉彦忠

(1.中空能源设备有限公司,浙江 杭州 310051; 2.西安交通大学能动学院,陕西 西安 710049)

0 引言

氩气是目前工业上应用很广的稀有气体。其性质十分不活泼,既不能燃烧,也不助燃。在飞机制造、造船、原子能工业和机械工业部门,对特殊金属,例如铝、镁、铜及合金和不锈钢在焊接时,往往用氩作为焊接保护气,防止焊接件被空气氧化或氮化。

在金属冶炼方面,氧、氩吹炼是生产优质钢的重要措施。此外,钛、锆、锗等特殊金属的冶炼及电子工业中也需要用氩作保护气。同时,氩气作激发光源,用于充填灯泡及照明方面的应用也较为广泛[1]。

随着我国现代工业的发展, 生产和生活对氩气的需求量日益增大,同时氩气不管作为生产自用还是产品外销,都有较好的价格优势, 这使得气体生产厂家越来越重视挖掘设备的潜力, 最大限度地提高氩提取率。

氩气回收器是大型空分装置配套的重要设备之一,是将来自贮槽气化的氩气采用装置自身的液氮进行冷凝液化,然后再回到贮槽。其载体为铝制板翅式换热单元。

1 氩气回收器的研发

氩气回收器的组成结构由壳体、隔板和板式单元组成。壳体起到提供介质蒸发或冷凝空间的作用,其中分为两个腔,上部封头及筒体、板式通道与下部封头及筒体组成一个工作空间,为氩气液化的腔体;板式外壁、上下隔板和中间筒体组成另外一个工作空间,为液氮蒸发的腔体。隔板的作用是支撑板式单元,将壳体分割成两个密闭的腔体。板式单元为氩气液化,液氮蒸发的载体。氩气回收器的结构如图1所示。

图1 氩回收器结构图1.隔板;2.铝制板式单元;3.液氮出口管;4.氩气进口管;5.封头;6.液氮进口管;7.挡板;8.筒体;9.液氩出口管

2 氩气制取的方法

氩气可以从空气和合成氨尾气中提取,也可由空分装置中提取。目前,从空分装置中副产氩气已经成为生产氩气的主要方法。但是随着合成氨工业的大型化,利用合成氨尾气提氩在逐年增长,技术经济指标也在不断改善。从1 000~1 500 t/d合成氨装置的尾气中提氩的成本不高于从空分装置中提氩。因此,从合成氨尾气中提氩已日益受到重视,也将成为提取氩气的主要途径[2]。此外,在采用液氮洗涤法净化合成气生产中,还可从氮洗装置的一氧化碳-氮馏分中提取氩气。

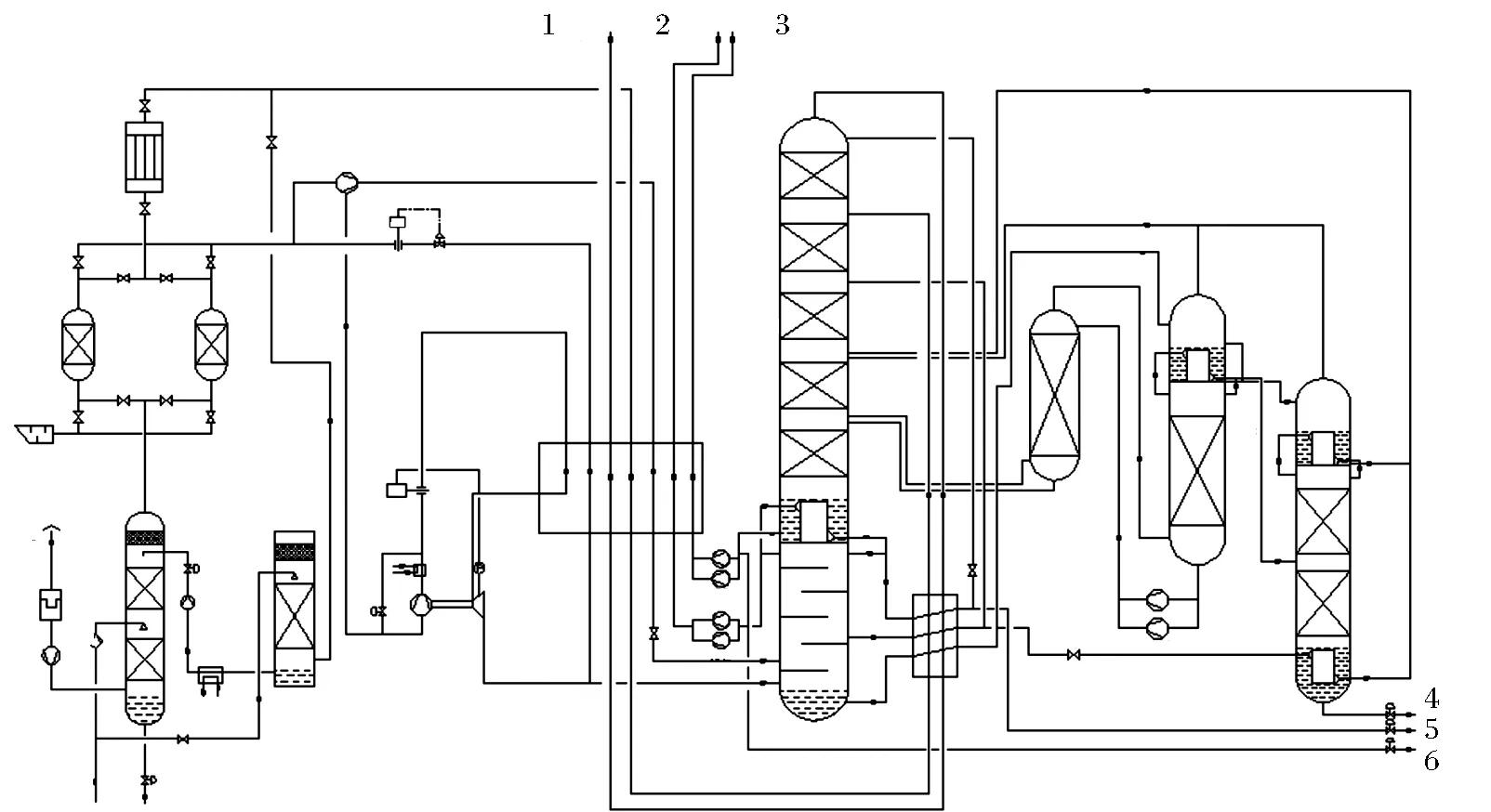

2.1 空分装置制氩流程

采用全精馏无氢制氩,具有流程简单、操作方便、安全稳定、氩提取率高等优点,已成近年来空分设备首选的制氩流程。全精馏制氩系统是在粗氩塔中进行氧-氩分离,直接得到氧含量小于0.0002%的粗氩,在精氩中再进行氩-氮分离,得到纯度为99.999%的精氩[3]。由于氧、氩常压下沸点差3 K,低温下氧氩两组分相平衡最大精馏温差0.4 K,如果用筛板精馏来实现氧-氩分离,约需150~180块理论塔板。规整填料每当量理论塔板压降是每理论筛板的1/8,这样在粗氩塔允许的压降范围内就可以设置相当于170块理论塔板的规整填料实现氧-氩全精馏分离。为降低粗氩塔的高度,往往设置二级粗氩塔,粗氩塔出口氩中氮含量为0.1%以下,粗氩塔出口氩中氧含量小于0.0002%,方可直接进入精氩塔进行精馏,最后在精氩塔中除去氮得到精氩气。其流程如图2所示。

图2 空分装置制氩流程图

粗氩塔的原料-氩馏分来自于主塔,冷源液空也来自于主塔,且在粗氩塔冷凝器中蒸发返回主塔,所以,粗氩的制取既要关注主塔工况的变化又要兼顾粗氩塔的工况变化,二者互相影响,密切相关。

氩在上塔有两个富集区,液空进料口上下各一个。氩在上塔的分布是随氧、氮的纯度变化而变化。氧产量减少,提馏段的上升蒸气相对增多回流比减小,液相中的氮、氩组分充分蒸发上去氧纯度提高,富氩区上移,即精馏段富氩区含氩量增高,而提馏段富氩区含氩量下降。氩馏分抽口在提馏段,氩馏分中的氩含量减少,氧含量增加,氮含量减少。如果氮产量减少,主塔内上升气相对回流液来说减少,回流比增大,气相中的氧、氩组分被充分冷凝到液体中,沿塔板下流,氮纯度提高精馏段富氩区含氩量下降,提馏段富氩区的含氩量增高。氩馏分中氩含量增加,氮含量增加,氧含量减少。

空分设备操作时要根据主塔中氩富集区的分布情况及受氧、氮产品变化影响原理,来调节氩馏分中氩、氧、氮的含量,使氩馏分的各组分满足粗氩塔正常运行要求。氩馏分中氩的含量要求在8%~10%,氧含量90%~91%,氮含量小于0.1%。如氩馏分中氮含量太高,会使粗氩纯度降低,因为氮在粗氩塔中不冷凝,而是随粗氩进入精馏塔;造成粗氩冷凝器的温差减小,由于氮组分聚集在粗氩冷凝器中不液化,时间久了,形成氮塞,使粗氩冷凝器停止工作、粗氩塔工况恶化,若处理不及时还会影响到主塔工况。

氩馏分从主塔抽取后进入粗氩塔进行氧-氩分离,氩馏分从底部进入,顶部得到含氩约99.6%的粗氩。由于氧-氩分离较困难,约有2/3的氩被洗涤下来,同时氩馏分从底部进入,底部液体中含氩很高,又回到主塔参加精馏。因此,氩馏分中氩只有一部分作为粗氩被提取,所需氩馏分量约为粗氩量的35~40倍。

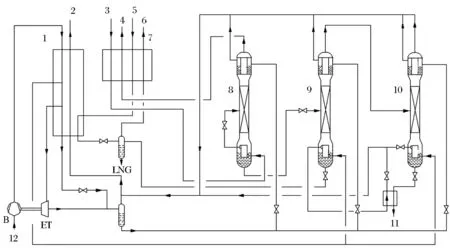

2.2 合成氨尾气提氩流程

合成氨驰放气是在合成氨工序中产生的尾气,该尾气中LNG含量一般在30%,还含有12%的氩气。一般的用途是作为燃料气体。但驰放气含有许多经济附加值很高的成分,一并作为燃料烧掉,是非常不经济的。因此利用低温分离技术从驰放气中回收LNG及液氩的技术,是一项比较成功的技术改进[4]。

驰放气首先经过膜分离法或变压吸附法脱除其中的氢气,然后进入分子筛纯化系统除去其中的微量氨,出纯化系统的40 ℃驰放气进入主换热器冷却至约-120 ℃,分成两路分别通过粗氩塔和精氩塔的蒸发器进一步冷却至约-160 ℃。然后进入闪蒸罐进行闪蒸,最后依次进入3个塔进行精馏分离。在精馏塔顶部得到氢氮气,氢氮气通过主换热器复热至30 ℃后送至合成氨单元。在粗氩塔和精氩塔的顶部得到低压氮气,低压氮气依次通过过冷器和主换热器复热至30 ℃后送补充氮压机。在精氩塔的塔底得到合格的LNG,塔顶得到需要的高纯度LAr。该流程可以通过回收90%以上的甲烷和氩气,得到高纯度的LNG(甲烷含量≥95%)和LAr(氩含量≥99.999%)。流程如图3所示。

图3 合成氨尾气回收流程图1.氨气主换热器;2.低压氮气;3.原料气;4.氢氮气;5.高压甲烷;6.低压甲烷;7.原料气及甲烷主换热器;8.脱氢塔;9.脱甲烷塔;10.氮-氩分离塔;11.液氩;12.高压氮气

流程依靠压缩氮气在膨胀机中绝热膨胀产生装置所需的冷量,所产生的机械功又被增压机所回收;出膨胀机的氮气大部分复热后送回氮气压缩机,其中一小部分进入分馏塔参与精馏,这部分氮气从粗氩塔和精氩塔顶部抽出,经复热后也送回氮气压缩机,从而形成一个氮气封闭式的自补充循环流程,正常运行时不需要外部补充氮气,达到节能的效果。从精馏塔顶部出来的氢氮气经复热后可送回合成氨单元继续参与合成,从而使得驰放气中的氢气和氮气得到了回收利用。

合成氨尾气中的一部分气体进行了回收,实现了再利用。甲烷是天然气、沼气、油田气及煤矿坑道气的主要成分,也是优质燃料及制造氢气、碳黑、一氧化碳、乙炔、氢氰酸及甲醛等物质的原料。利用低温精馏分离技术手段对驰放气进行提纯,进而获得高纯度的液态甲烷,同时回收高纯氩作为商品出售,尤其是将甲烷作为车用燃料,不仅环保,而且运行成本仅相当于汽油燃料的1/3。

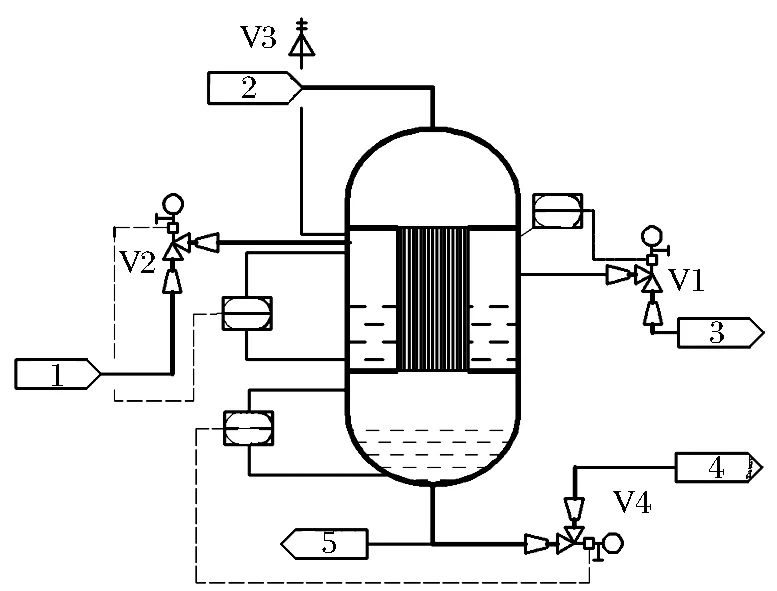

3 氩气回收器的工艺流程

液氮的来源主要有两种工艺,一种是冷箱外布置,单独保温设置,采用液氮液化氩气;另一种是采用放置在空分冷箱内,然后采用自身液氮液化氩气,低温氮气回收。工艺流程如图4所示。与第一种工艺相比,第二种工艺更节能,应用也广泛。

图4 氩气回收工艺流程图

1.液氧进;2.氩气来自贮槽;3.氧气出;4.液氩回贮槽;5.残液排放

氩气回收工艺流程为:

(1)氩气液化工作过程:氩气来自液氩贮槽,处于饱和态或过热度不大的氩气进入壳体顶部,充满板式氩气通道侧,由于液氮侧温度较低,蒸发侧与冷凝侧的温差较大,所以氩气在板式氩气侧开始冷凝,液滴逐渐汇集在底部,成为液氩;

(2)液氮蒸发工作过程:液氮来自下塔顶部,经过节流阀节流至较低压力后,进入氩气回收器的液氮工作腔,液氮由底部的导流片进入板式通道,与氩气进行换热,蒸发后氮气自顶部导流片出,进入氮气工作气相腔体。

工艺的控制流程为:

(1)V2为液氮进气口调节阀,由液位计LIC001所指示的液位控制阀门的开度,当液位低时,V2阀开度开大;当液位高时,V2阀开度关小;

(2)V1为氮气出气口调节阀,有压力计PIC001所指示的压力控制阀门的开度,当压力高时,开大V1,压力低时,关小V1阀;

(3)V3为安全阀,作为氮气的压力安全保护;

(4)V4为液氩出口控制阀,由液位LIC002对其进行控制,当液位高时,开大V4阀,当液位低时,关小V4阀。同时对壳体底部设置残液排放;

(5)TI001为液氮的温度指示,TI002为气氩的温度指示。两者之差为回收器换热温差。

4 结论

随着空分装置规模的大型化,一般选择带全精馏制氩系统。氩气产品的市场尽管有波动,但还是稳中有升,氩气是空分装置中除氧氮主产品外的较为重要的副产品而越来越受到重视[5]。

由于低温贮槽与自然环境的换热其液体的蒸发率为每天0.3%,如果将这些低温氩气全部排放,会造成很大的经济损失,回收并液化这一部分气化的液氩然后再实现其应用价值,具有经济性与可行性。

目前国内外不少空分装置,冷源一般选择液氮,液氮的来源有两种,采用自身液氮或者外购液氮。主要工艺有两种:一种是冷箱外布置,单独保温设置,采用液氮液化氩气;另一种是采用放置在空分冷箱内,采用自身液氮液化氩气,低温氮气回收。

参考文献:

[1]蒋旭, 丁友胜, 厉彦忠, 等.钢厂应用空分装置的配套[J]. 通用机械,2013,(11):8.

[2]张祉祐. 低温技术原理与装置[M].西安:西安交通大学出版社,2007.

[3]蒋旭, 王忠建, 刘景武, 等.制氩系统原理与操作浅析[J].气体分离,2013,(2):11.

[4]黄建斌.工业气体手册[M].北京:化学工业出版社,2002.

[5]管继辉. 制氩系统氮塞的原因及处理分析[J]. 深冷技术,2013,(3):4-7.