基于CMT焊接快速成形工艺研究

2014-04-09吕耀辉徐滨士刘玉欣

孙 哲, 吕耀辉, 徐滨士, 刘玉欣

(装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072)

冷金属过渡(Cold Metal Transfer,CMT)技术通过在短路状态下机械回抽焊丝实现低电流状态下的熔滴过渡[1]。与其他堆焊成形工艺相比,CMT技术除了具备MIG(Metal Inert Gas)焊效率高、成本低的特点外,还具备以下优势:1)实现了极低电流下的短路过渡,极大地降低了热量的输入;2)避免了普通短路过渡引起的飞溅,提高了表面精度[2]。CMT技术作为一种效率高、热输入量低、可达性好的新型焊接工艺,在现场快速成形制造与再制造方面有着广阔的应用前景。目前,针对CMT技术的研究及应用多集中在薄板金属的焊接及异种金属的焊接方面[3]。Tallinn大学的R.Talalaev等[4]对CMT技术应用于薄板金属的焊接进行了相关研究;英国Cranfield大学的C.G.Pickin等[5]研究了CMT技术的焊接工艺特点及其在低稀释率熔覆方面的应用;哈尔滨工业大学的张洪涛等[6]对CMT技术焊接镀锌钢板和铝的界面现象作了阐述。迄今为止,基于CMT焊接快速成形方面的研究及应用较少,相关成形工艺参数的选择和优化是现阶段研究工作中非常重要的一项内容,是进一步研究和应用的基础。

本文利用所搭建的CMT焊接快速成形系统,建立了多道和多层搭接状态计算模型,同时对建模计算出的工艺参数进行了试验验证和结果分析,为进一步的研究及应用中相关参数的选择提供了参考和理论依据。

1 试验方法及材料

CMT快速成形系统如图1所示,该系统选用Fronius公司MW5000焊接电源,采用KUKA公司KR6焊接机器人结合2个外部轴控制成形轨迹。CMT焊枪被固定在机器人第6轴端部,金属基板固定在角变位机上。成形时焊枪在机器人的控制下,根据预先设定好的程序,按照一定轨迹堆积成形,每堆完一层,焊枪自动抬升一定高度,进行下一层的堆积。文中分别采用单层多道、单道多层成形路径对相邻焊道间隔和层间高度进行计算及验证。

图1 CMT焊接快速成形系统

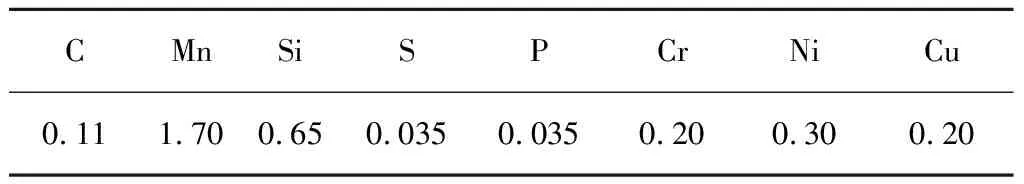

试验选用尺寸为200 mm×140 mm×8 mm的Q235A钢板,焊丝为H08Mn2Si,直径为1.2 mm,其化学成分如表1所示,采用97.5%Ar+2.5%CO2作为保护气。

表1 焊丝材料元素质量分数 %

2 搭接率和层间高度建模计算

焊道通过搭接、堆积,实现了零件的线—面—体堆积成形过程。为了提高成形表面精度,需建立焊道搭接状态模型以计算最优搭接率和层间高度,为此,首先应建立焊道截面轮廓数学模型。Gratzke等[7]把熔池简化为仅在表面张力作用下存在的圆柱液柱,但是焊接过程中作用在熔池上的力除了表面张力,还有重力、电弧力等[8],并且随着熔池不同部位温度的差异,熔池表面张力也存在温度梯度,因此这种模型存在较大缺陷,不能准确反映熔池形貌特征;曹勇等[9]基于小波变换对MAG(Metal Active Gas)快速成形焊道截面轮廓进行了建模,得出了焊道轮廓数学模型为正弦曲线,并且给出了拟合结果和残差分布结果,验证了该方法的合理性和可行性。

2.1 最优焊道间隔的建模计算

相邻焊道的间隔对于成形面的平整度有着较大的影响[10]。相邻焊道理想搭接状态模型如图2所示,焊道在与前一道搭接时,液态金属在表面张力、重力及电弧力等作用下,搭接处表面会收缩形成曲面,S1和S2分别为焊道搭接重熔部分面积和补充至搭接处凹陷区域的重熔部分面积,为简化计算,作如下假设:1)搭接后表面为理想曲面,成形轨迹截面轮廓数学模型为正弦曲线;2)相同时间内进入熔池的焊丝量相等且飞溅忽略不计,即熔化的丝材全部用于形成熔池;3)不考虑热输入量和相邻焊道的相互作用对焊道截面几何特征的影响,即成形过程中不同焊道截面轮廓具有一致性。

图2 相邻焊道理想搭接状态模型

在理想搭接状态下,S1=S2,

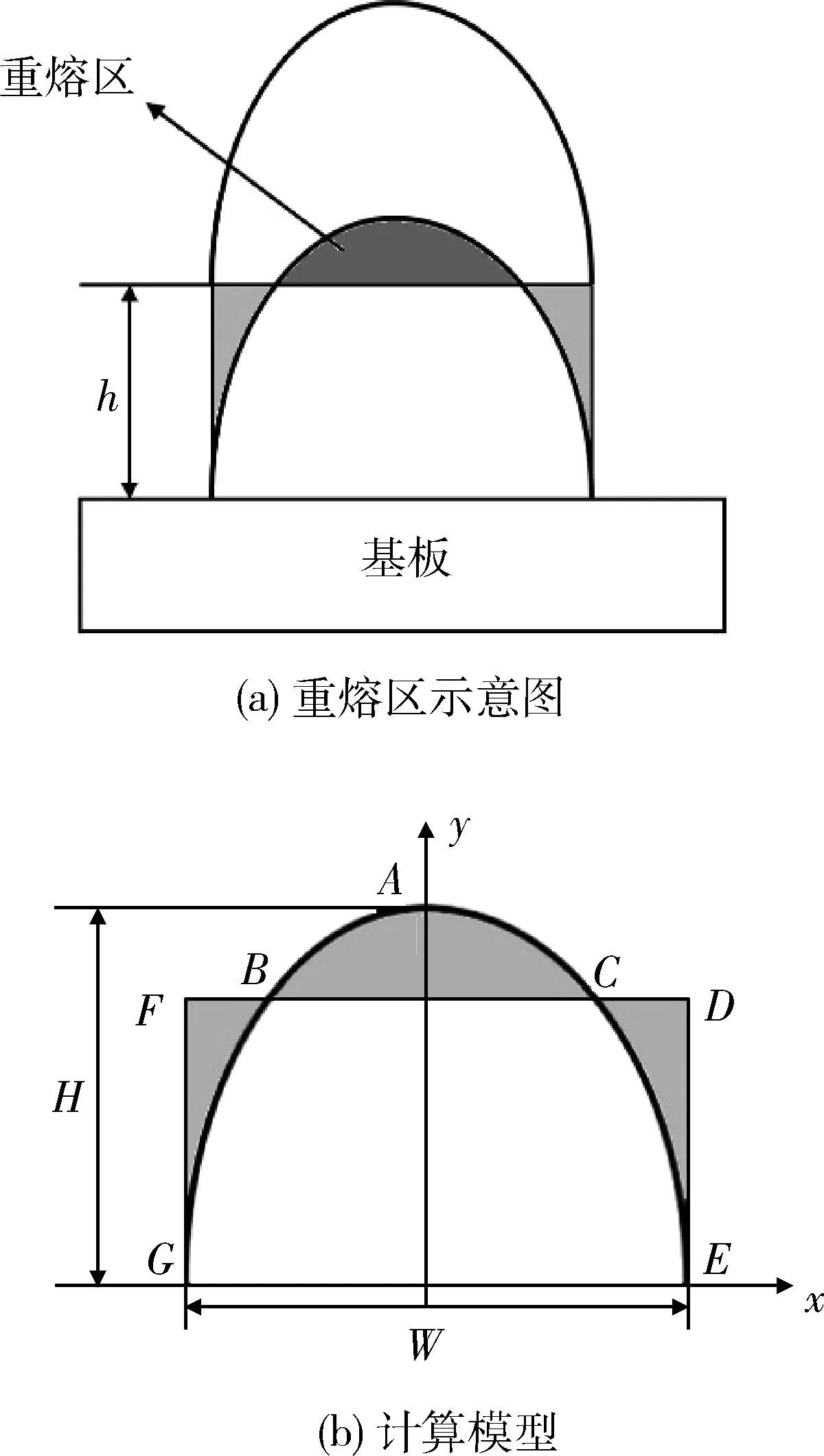

2.2 最优层间高度的计算

图3为理想状态下重熔区及层间高度计算模型。在堆积过程中,重熔区的金属在重力及表面张力的作用下向两侧流淌,理想状态下层间截面重熔区面积与两侧堆积面积相等理想状态下,层间截面重熔区面积与两侧堆积面积相等,即

图3 理想状态下重熔区及层间高度计算模型

SΔABC=SΔCDE+SΔBFG,

因此

3 结果与分析

3.1 最优焊道间隔试验验证及分析

由相邻焊道理想状态搭接模型计算得到理想状态下最优相邻焊道间隔为焊道熔宽W的2/π倍,取相邻焊道中心距L分别为W/2、3W/5、2W/π和2W/3进行搭接试验,焊接电流为180 A,送丝速度为6.2 m/min,焊接速度为0.6 m/min,焊缝形貌如图4所示。

图4 不同中心距焊道搭接形貌

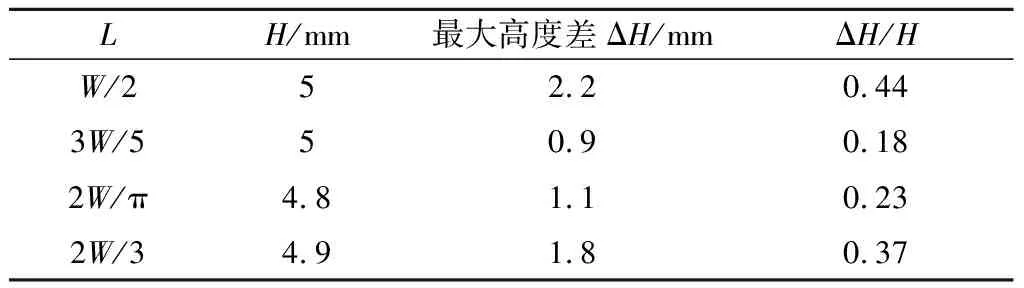

将成形试样横向切割、研磨,测量并记录焊道截面相关数据,结果如表2所示。

可以看出:在该试验条件下焊道搭接成形时,为了获得较高的表面平整度,最优焊道间隔略小于理论计算值,这是由于CMT焊接工艺低热输入的特点,导致在成形过程中熔池存在时间较短,重力、表面张力及电弧力等作用时间不长,而熔融金属黏度较大,流动性差,不足以将焊道间凹陷部分填充。在实际的成形过程中,以建模计算参数为参考,开始阶段由于热量积累较少,可适当减小搭接间隔,以保证表面平整,随着热量积累增多,最优搭接间隔向建模计算值趋近。

表2 试样表面最大高度差

3.2 最优层间高度试验验证及分析

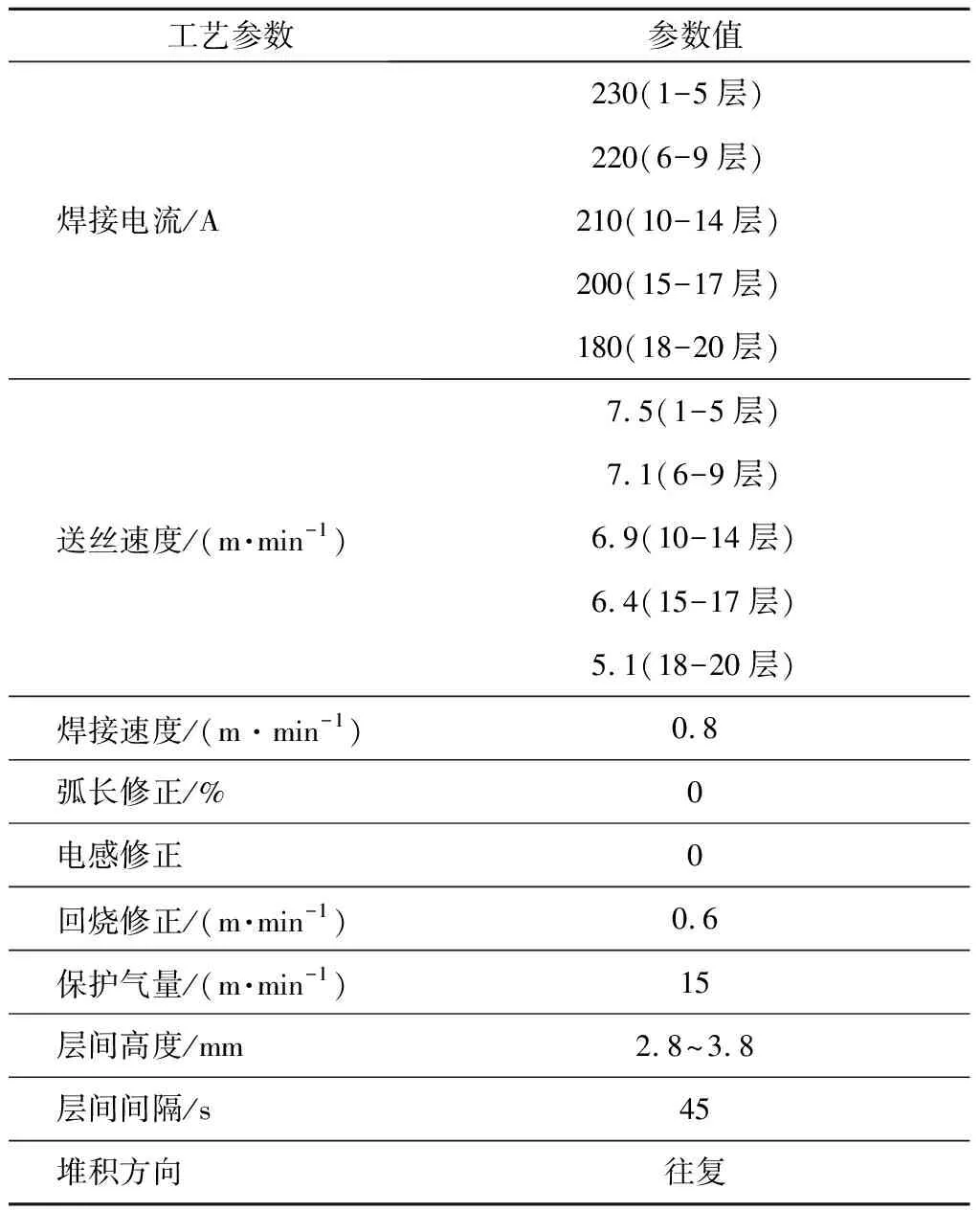

取焊接电流为230 A、熔宽W=8 mm、余高L=6 mm的成形焊道为主要研究对象,进行最优层间高度验证,由最优层间高度计算模型得到焊枪抬升高度h=3.8 mm,为了保证零件成形效果,提高表面精度,选用梯度递减电流值,同时对其他相关参数作出适应性调整,具体参数如表3所示。

表3 CMT焊接快速成形工艺参数

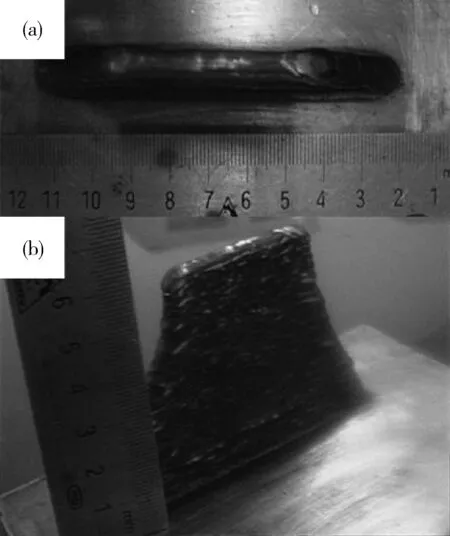

在实际堆积过程中,随着积累层数不断增加,热量不断积累,焊缝形貌的稳定性受到影响,层间高度和搭接率难以控制,大大降低了成形精度。为了防止成形过程中由于热量过度积累而造成难以成形的问题,除了采取一定方法散热外,降低焊接电流以达到减少热量输入也是一种有效的方法,而由于CMT焊接过程中焊丝熔化速度与送丝速度的稳定平衡,随着电流的减小,焊丝熔化量减少,焊道高度相应降低。因此,在多层堆积开始阶段,最优层间高度与计算值一致,随着采用梯度递减电流来控制热量输入,层间高度也应逐渐降低。同时,为了消除焊接起弧时熔池铺展不开和收弧时的弧坑现象,可以采用增大起弧电流和延迟收丝以及往复堆积的方法,从整体上消除起弧、收弧时成形效果差的影响。图5为成形的单壁墙,共堆积20层,表面平整度较好,说明采用精确计算的层间高度,同时控制输入热量的积累,结合合理的工艺选择,能够成形精度较好的薄壁零件。

图5 CMT焊接快速成形单道多层零件

4 结论

本文通过数学建模的方法得到了基于CMT焊接快速成形中最优相邻焊道间隔和层间高度,并进行了试验验证与分析,计算结果可为后续的研究应用提供参数支持和理论依据。下一步将以该研究为基础,在成形工艺选择、显微组织特征及性能之间的关系建立方面开展研究。

参考文献:

[1] 张洪涛,冯吉才,胡乐亮.CMT能量输入特点及熔滴过渡行为[J].材料科学与工艺,2012,20(2):128-132.

[2] 刘西洋,孙凤莲,王旭友,等.Nd:YAG激光+CMT复合热源电弧形态和熔池形貌[J].焊接学报,2011,32(3):81-84.

[3] Shang J,Wang K,Zhou Q.Microstructure Characteristics and Mechanical Properties of Cold Metal Transfer Welding Mg/Al Dissimilar Metals[J].Materials and Design, 2012(34):559-565.

[4] Talalaev R,Veinthal R,Laansoo A,et al.Cold Metal Transfer(CMT)Welding of Thin Sheet Metal Products[J].Estonian Journal of Engineering,2012,18(3):243-250.

[5] Pickin C G,Williams S W,Lunt M.Characterisation of the Cold Metal Transfer (CMT) Process and its Application for Low Dilution Cladding[J].Journal of Materials Processing Technology,2011(211):496-502.

[6] Zhang H T,Feng J C,He P. Interfacial Phenomena of Cold Metal Transfer(CMT) Welding of Zinc Coated Steel and Wrought Aluminium[J].Materials Science and Technology,2008,24(11):1346-1349.

[7] Gratzke U,Kapadia P D,Downen J.Heat Conduction in High-speed Laser Welding[J].Journal of Phys,1991,24(12):2125-2134.

[8] 陆善平,董文超,李殿中,等.电弧特性及其对熔池形貌影响的数值模拟[J].物理学报,2009,58(专刊):94-103.

[9] 曹勇,朱胜,孙磊,等.基于小波变换的MAG快速成形焊缝截面建模[J].焊接学报,2008,29(12):29-32.

[10] 乌日开西·艾依提,赵万华,买买提明·艾尼,等.基于等离子弧焊的Ti-6Al-4V快速成形工艺参数研究[J].稀有金属材料与工程,2012,41(1):134-138.