基于DCS系统的大型矿热电炉的监控

2014-04-08王夕旭

王夕旭

(昆明有色冶金设计研究院股份公司,云南昆明650051)

0 引 言

现代矿热电炉结构复杂系统庞大,包含了炉体、炉体冷却系统、变压器冷却系统、电极压放系统等几个大的子系统。连锁流程虽不复杂,但如果采取现场操作及管理效率将十分低下,而现有的监控方式应用在带低压补偿的电炉时,则存在真实电炉电极电流无法监控的情况。于是一套,能将各种设备集中管理控制,优化的算法显示电极电流的系统就能很好地节约劳动力成本,优化管理结构,提高效率。随着科学技术的不断进步,特别是计算机信息技术的飞速发展,我们已经进入一个崭新的信息化新时代。企业生产的持续稳定发展,很大程度上取决于先进实用技术的推广应用。在建水锰矿50 MVA锰系合金电炉的设计中,对整个电炉的管理和操作进行了集中监控,实现了生产的远程实时监控、生产参数和设备运行状态的自动检测,取得了较好效果。

1 控制系统构成

建水锰矿50 MVA锰系合金电炉监控系统的构成主要包括视频监控系统、计算机网络系统、上位机系统、下位机系统和生产过程,是一个典型的集散控制系统。集散控制系统又叫分布式计算机控制系统(DCS),是由计算机技术、信号处理技术、测控技术、网络通讯技术和人机接口技术相互发展而产生的。其主要特点是集中管理、分散控制,具有很强的自主性、协调性、灵活性和可靠性。本系统中,下位机系统以西门子公司的SIMATIC S-400 DCS为主要处理单元,同时采用了两台构成冗余结构的方式提高运行稳定性,在一台故障时另一台可以立即接手控制投入运行。两台DCS通过单独Profibus-DP与西门子IO模块建立冗余连接,之后通过4~20 mA和开关量来实现对现场设备及测量仪表的数据采集和控制。上位机系统由三台计算机主机构成,一个工程师站及两个操作员站,通过以冗余太网和实现与下位机的数据交换,其中工程师站具有最高权限,可对DCS和操作员站进行编程组态,同时进行部分有权限限制操作。上位机由PCS7加wincc工控组态软件完成对所有的数据监控。系统控制的人机界面共分为电炉本体、变压器、电炉冷却系统、电极压放系统、紧急故障、变压器冷却器、DCS故障诊断等七个画面,同时提供参数曲线与报表,以及故障记录。控制系统结构见图1。

图1 控制系统结构Fig.1 Control system structure

2 主要系统逻辑控制

为了确保电炉安全运行,需要监视和控制的参数繁多,如:各部分温度、电极位置、料仓料量、冷却水流量、各类电参数、电极的压放等。其中大部分可由相应的变送器之间将物理量转换为电子信号交给系统统一处理。但也有无法直接得到信号,如电极电流。而电极的压放这一控制系统唯一的输出则需要系统将控制信号发给液压系统来完成实际动作的执行。

2.1 电极电流的监测

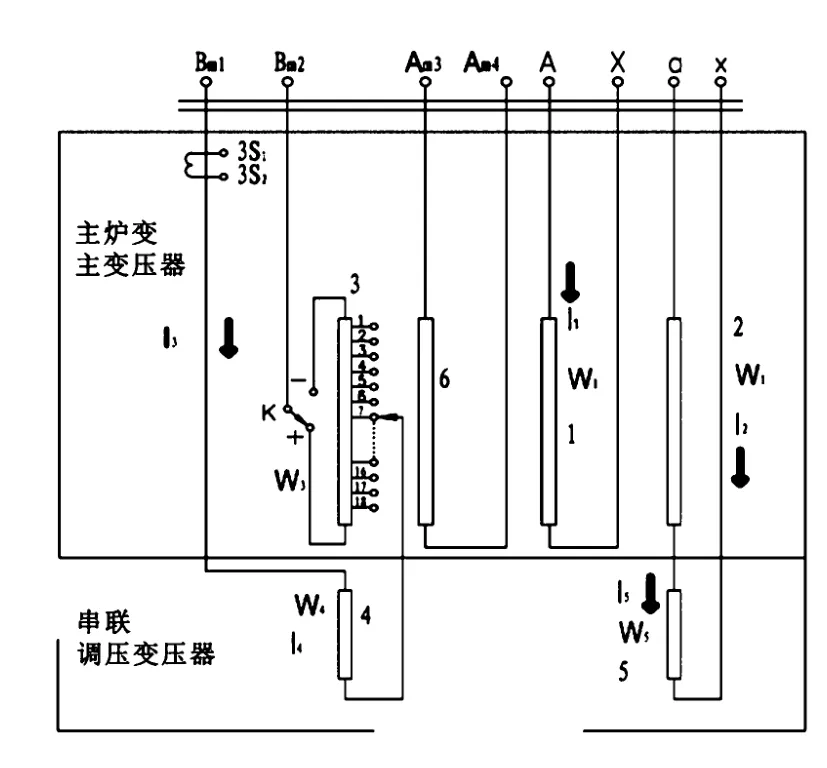

矿热电炉生产过程中,电极电流是十分重要的监视参数,控制电极的升降也是以电极电流作为重要依据。矿热电炉变压器一般都是采用有载调压,且调压范围较大,因而不能由电炉变压器一次侧测量电炉电极电流,均通过测量电炉变压器二次侧电流检测电极电流。建水锰矿使用的大型电炉变压器为串联(辅助)调压变压器,采用低压串联调压,串联调压变压器串接在电炉变压器低压回路中。单相电炉变压器绕组联结见图2。

在主变压器铁心上套有高压绕组1,低压绕组2及调压绕组3,而在串联(辅助)变压器铁心上套有一次绕组4和二次绕组5。主变压器低压绕组2和串联(辅助)变压器低压绕组5串联连接的,并由此而得串联调压之名。串联变压器的一次绕组4的电源则由主变压器的调压绕组3供给。电流由电流互感器3S测出。

根据磁势平衡的原理,电流互感器3S测得的电流,乘以绕组匝数比,便可测得电炉变压器低压端输出电流I测。变压器绕组6为10 kV补偿绕组,接中压无功补偿,建锰电炉中压无功补偿是采用SVG动态无功补偿装置。

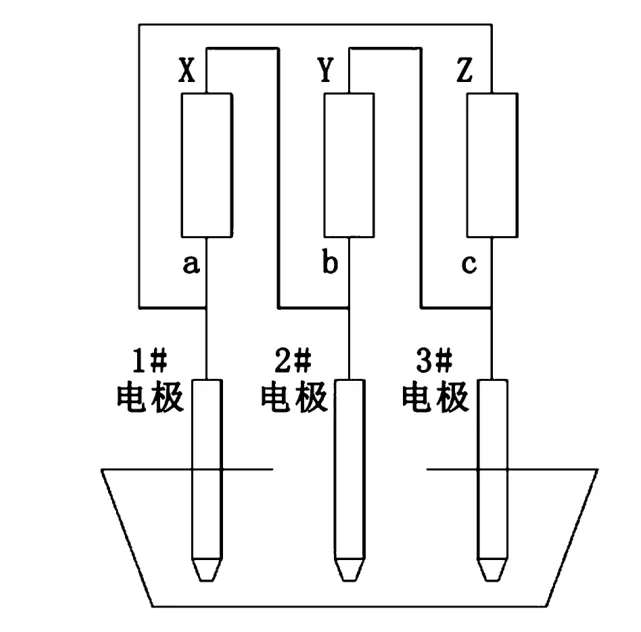

3台单相变压器三相联接组别D.d0。变压器低压侧与电极连接见图3。

图2 单相电炉变压器绕组联结Fig.2 Single-phase electric furnace transformer winding connection

图3 变压器低压侧与电极连接Fig.3 The low voltage side of transformer connected to the electrode

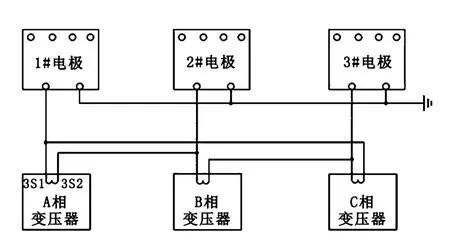

电极电流检测采用带模拟量输出的数显表,通过接线方式完成变压器角接到电极星接的转换,数显表模拟量输出引至DCS系统见图4。

电炉的自然功率因数较低,为了提高功率因数,满足电网的要求,也是为了节能的需求。电炉供电系统都设置无功补偿装置。从节约电能考虑,补偿装置设在低压侧、靠近电极。这样可以减少大的无功电流在电炉短网及变压器绕组中产生的损耗。于是为了满足上述要求,建水锰矿采用了低压短网补偿加中压SVG动态补偿的组合补偿方式。

图4 数显表模拟量输出Fig.4 Digital display meter analog output

设置了低压补偿后产生的一个问题便是,通过测量变压器低压端的电流不是真正的电极电流,而是电极电流与补偿电流的矢量和,见图5。从图中看出,测量的电流要小于电极的实际电流(I测<I电极),指导生产的是电极电流 I电极,怎样能检测到I电极便是生产的关键问题。

图5 电极电流与补偿电流矢量图Fig.5 Vector diagram of electrode current and compensation current

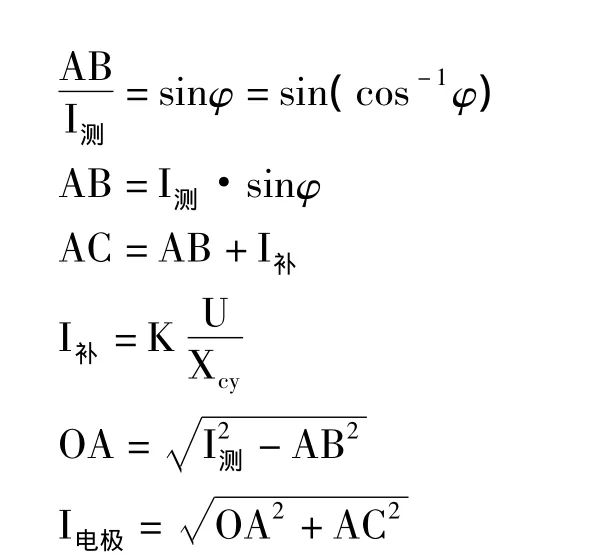

电炉变压器是通过短网与电极连接的,低压补偿电容器组也是通过水冷母线与短网相联的,而且补偿电流较大因而补偿电流不宜直接测量,但电极电流和电极功率因数是可以直接测量的,这样就可以通过这两个参数得到所需的电极实际电流。

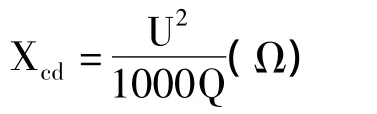

低补电容器组角接在电极之间,计算电容器角接的容抗Xcd

其中:U为电容器额定电压,单位为V;

Q为电容器额定容量,单位为KVar。

利用D-Y变换,计算星接的容抗,如果三相投入的容量相等,则

低压补偿装置为自投,由一套DCS控制,通过通信,主机即可取得低压补偿装置的投入组数K,接着利用测量得到的cosφ,U,I测,利用三角函数可算出I电极(见图6)。

图6 I电极电流矢量图Fig.6 Vector diagram of electrode current

推导出计算方法后,即可在PCS7中通过编程将算法嵌入到系统中,系统将自动计算后把真实电极电流值显示在监控画面中,为生产提供实时准确的电流数据。

2.2 电极压放与升降的控制

在电炉的生产过程中,电极不是静止不动的,需要根据生产情况适时的调节插入矿料的深度以调节电流,这就需要升降电极来完成。由于使用的是碳材料电极,电极本体将在使用中不断消耗,电极无法无限制的往下降,就需要通过压放动作来补充被消耗掉的电极。由于电炉功率较大需采用较大直径的电极,与普通矿热电炉采用块式抱闸系统不同,建水锰矿引进了国外先进的大直径电极把持系统。因此现有的压放控制系统无法满足新设备的控制需求,只能重新开发控制逻辑以适应设备变化。

大直径电极把持系统结构示意见图7。

图7 大直径电极把持系统结构示意图Fig.7 Structure schematic drawing of Large-diameter electrode control system

电极由上下两个抱闸系统把持住,抱闸系统通过弹簧、绞轴以及钢索对电极施加把持力,抱闸系统处于常闭状态,液压缸加力时弹簧压缩,抱闸系统释放。下抱闸系统固定在由升降液压缸控制的平台上,上抱闸则通过四个压放液压缸与之相连。

了解了把持系统的构造,控制逻辑也就一目了然了:

(1)电极升降

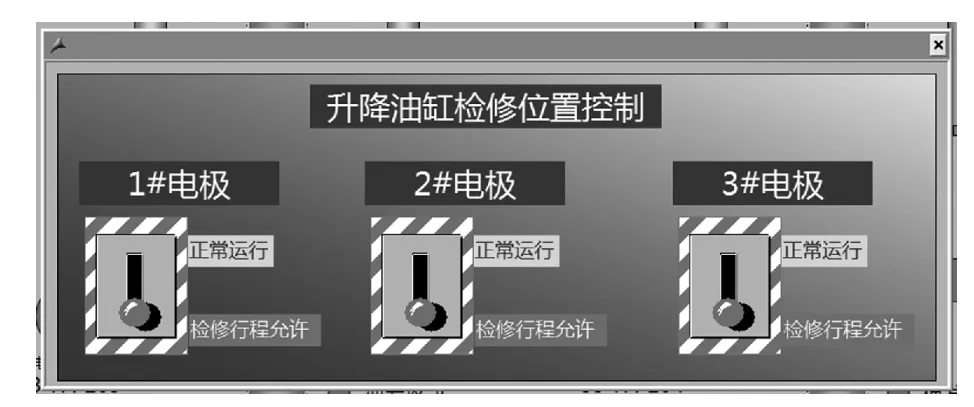

升降电极由升降液压缸控制,系统通过将升降信号传给通过拉绳位置计将液压缸位置信号传到系统中。由于在运行时需要把液压缸的行程控制在安全范围内,而检修时需要把电极提升到一定高度,如何满足运行和检修状态就是编程的重点。

为了保证运行的安全在编程时特别为限制行程设置了双保险,通过拉绳位置计获得的位置信息在软件中设定了软限位,大于某值后将不能再进行提升或者下降动作,同时以接近开关作为硬限位保证液压缸不超过最大行程。同时在上位机工程师站针对每个电极提供了“运行/检修”模式的切换,以适应生产需要。升降油缸检修位置控制见图8。

图8 升降油缸检修位置控制Fig.8 Lifting oil cylinder repair position control

(2)电极压放

相对以往的电极采用的块式抱闸压放系统,建水锰矿使用的大直径电极把持系统运行逻辑较为简单,系统通过控制液压系统的电磁阀控制设备动作,通过定点安装的接近开关接受设备动作到位信号判断动作是否完成,同时由于抱闸系统使用的钢索在常闭,流程见图9。

图9 电极压放流程Fig.9 Electrode slipping procedure

按照上述流程即可通过编程实现自动压放功能,由于机械动作需要时间,为了保证压放的顺利进行在每个动作执行后等动作到位的接近开关有反馈后才开始下一个动作。同时程序里设置了超时,一旦动作信号发出后不能在规定时间内收到动作到位的反馈,程序将自动停止压放动作,同时在上位机显示报警信号,提示运行人员及时检修压放系统。在自动压放无法完成的时候或者其他有需要的情况,可以由运行人员在上位机手动完成压放或者在现场控制箱上按照压放流程现场操作,上位机压放系统操作面板见图10。

图10 上位机压放系统操作面板Fig.10 Operation panel of PC slipping system

3 电炉系统监测

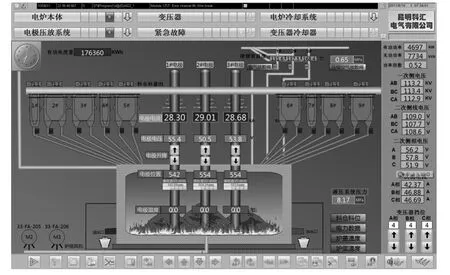

矿热电炉结构复杂系统庞大,包含了炉体、炉体冷却系统、变压器、变压器冷却系统、电极压放系统等几个大的子系统。根据工艺要求设计了5个不同的监控界面,外加一个故障报警界面,在这里只对内容较多较为常用的主画面和电极压放控制画面做详细介绍。

为了便于现场人员监视与控制电炉的运行,电炉本体为主画面并且尽量多的包含了电炉的电力、温度、料仓容量、变压器档位、液压系统压力等主要参数显示,和常用操作如电极升降、变压器档位的控制。直观真实地展示了整个电炉的运行状况,此界面中不但内嵌了各个设备的重要状态指示,而且通过点击相应的设备,还能方便地调用各个设备的操作面板,实现对设备的控制,以及对设备详细参数的了解。画面见图11。

图11 电炉本体画面Fig.11 Electric furnace body monitoring interface

电极压放系统画面是电炉电极健康的主要监视画面,拥有比主界面更为详细的电极及液压系统的信息与控制。包含了压放操作画面和液压系统的压力、位置、温度、传感器状态等主要参数的检测以及对电极的常用操作的控制。详细数据可通过点击屏幕左下角的详细参数链接查看,ES站电极压放系统画面见图12。

图12 ES站电极压放系统画面Fig.12 ES station electrode slipping system monitoring intrface

4 结 语

通过上文表述,可以看出通过DCS系统对矿热电炉的控制与检测,可满足以用户对节能、控制和数据管理的要求。自系统投用以来大大减轻了操作人员的劳动强度,为安全生产提供了保障,提高了生产效率,取得良好经济的效益,为建立现代化企业打下了坚实的基础。

[1]俞金寿,何衍庆.集散控制系统原理及应用[M].北京:化学工业出版社,1995.

[2]胡寿松 .自动控制原理[M].北京:科学出版社,2007.

[3]崔坚.西门子工业网络通信指南[M].北京:机械工业出版社,2005.