金平和巍山精金矿氰化液中金的回收方案比选

2014-04-08杨坤,梁可

杨 坤,梁 可

(昆明有色冶金设计研究院股份公司,云南昆明650051)

0 引 言

浮选精金矿设计项目的主要原料为云南金平金矿及巍山金矿,矿石主要为难处理硫化矿,年处理精矿量6.6万t/a。该项目采用了加压氧化预处理工艺处理难处理硫化矿,并配以成熟可靠的氰化法对矿石中的Au进行浸出,Au的氧化彻底,Au的总回收率可达92%以上,资源综合利用率高。精矿成分见表1。

表1 原料成分表(干基,质量分数)Tab.1 Raw material composition(dry basis and mass fraction)

氰化法是从矿石、精矿或尾矿中提取Au的经济而简易的方法,具有回收率高、对矿石适应性强等一系列优点。直到19世纪末,英国人John Mac-Arthur等首次将该反应应用到金的浸出工艺中,并获得了专利。随后,该法被世界上许多国家所采用并逐渐取代了其他的提金工艺,成为湿法提金的经典方法。目前,世界新建提金厂中约有80%均采用氰化法[1]。

精金矿经氰化浸出工序后,就进入了Au的回收工序,这也是Au的生产过程中非常重要的环节。从富金贵液中回收Au的方法主要有锌置换法、电沉积法、溶剂萃取法、吸附法等几种。根据项目实际,文章着重比较锌置换法及炭吸附法。

1 锌置换法回收金

随着科学技术的发展,新的提金技术不断出现,许多工艺实现了工业化生产。作为传统工艺,锌置换工艺具有方法简单、设备操作简便、工艺成熟、产生的金泥品位高、冶炼费用低等优势。因此,不少选矿厂仍在使用锌置换工艺。

锌置换工艺的原理是:首先将氰化浸出后的矿浆进行液-固分离,所得的上清液称为富金贵液,经洗涤后的浸出渣则废弃或经过处理另作他用,在得到的富金贵液中加入金属还原剂(目前国内的厂家通常采用金属锌作为还原剂),经过反应使金属金沉淀下来,这种方法得到的金泥中Au的品位较高,再对金泥进行进一步的处理就得到了金属Au。

用作还原剂的金属锌其还原电位低于一价金氰络离子的电位,就可以使得一价金氰络合物从溶液中还原出来。由于一价金氰络合离子还原为金所需的电位是高于金属锌表面的电位的,这就使得当锌离子的浓度还相当高时,Zn的还原能力仍然非常强。

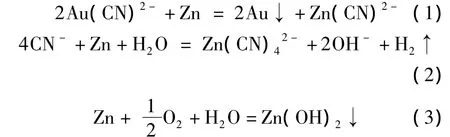

锌置换法的化学反应如下[2]:

目前锌置换法有锌丝置换和锌粉置换2种。最初是使用锌丝来置换回收氰化贵液中的Au,该法具有设备简单、操作容易、不耗动力等优点,缺点是锌丝与NaCN消耗量均较大,金泥中锌含量高,设备占地面积大。随着锌置换法不断改进,锌粉取代了锌丝,且置换前脱氧工艺的引入和加入少量的可溶性铅盐,可获得较好的回收效果。

锌粉置换沉淀法从含金溶液中回收Au始于1894年,它是目前最广泛的使用方法。该法由于采用了比表面积大、沉淀速度快、效率高的锌粉,金的置换沉淀速度快、效率高,锌粉用量少,因此相对投资和电能消耗大的锌丝法更具有优势,被广泛地应用在黄金生产企业中[3]。由于金银具有相似的性质,锌粉对银也有很高的置换效率,因而该法广泛应用于含银金矿中的金银的回收。但是,锌粉的质量以及置换时的工艺条件也直接影响到锌粉置换的效果,主要体现在两方面。

1.1 置换工艺中的锌粉要求

(1)锌粉置换沉淀工艺中用的锌粉是通过蒸馏锌制得的,锌粉应含Zn95% ~97%,Pb1%左右,粒度 <0.01 mm(美国规定97%-0.04 mm),这是因为其中的粗粒锌会降低置换沉淀效果。

(2)如果使用锌冶炼厂产的蓝粉(含ZnO约10% ~15%),这些ZnO不起沉淀Au的作用而完全进入金泥中,不利于Au的沉淀[3]。此外,锌粉容易氧化,应在密封容器中储存和运输。

1.2 影响锌粉置换效果的因素

锌粉置换沉淀工艺对金的置换效果非常理想。Au的置换率可达 99%,Ag的置换率为92.67% ~99%,金泥的金品位高时可达6.8%,金泥的银品位高时为30%。

影响锌粉置换的因素主要有[3]:

(1)氰化钠与碱的浓度。锌粉置换金银时,对贵液中氰化物和碱的浓度有一定要求,一般来说,氰离子浓度应控制在0.03% ~0.06%,碱浓度控制在0.01%(pH值约为11)。

(2)氧浓度。溶液中的溶解氧对置换是有害的,在生产中一般要求溶液中的溶解氧在0.5 mg/L以下,所以含金银贵液要脱氧后再进行置换沉淀。

(3)锌粉的用量。锌粉作为沉淀剂,其用量对金银的置换起决定作用,但其用量应根据贵液中金银的含量来定,贵液中由于富含有Ag,开始用量为50 g/m3,而后根据贵液的品位降低稍有减少。

(4)铅盐。在锌粉置换过程中,Pb是不可缺少的元素,因为Pb可加速金银的置换,在实际生产中以锌粉用量的10%配加醋酸铅。

(5)温度。锌粉置换金银的反应速度取决于金、银络离子向锌表面扩散的速度,温度增高,扩散速度加快,反应速度增加;而温度低于15℃时,置换率将受影响,温度低于10℃,反应速度将很慢。

(6)溶液中的杂质。溶液中的Cu、Hg、Ni及可溶性硫化物都是锌粉置换时的有害杂质。在实际生产中要综合考虑各种影响因素,尽最大可能消除不利因素,提高置换效率。

目前工业上普遍采用的流程为氰化浸出→固液分离和洗涤→贵液澄清净化→贵液脱氧→锌粉置换→金泥。该流程包括:预处理后的含金渣进入氰化浸出槽,进行浸出作业;浸出矿浆经压滤和洗涤后,得到的贵液进入板框压滤机净化除杂;净化后贵液的脱氧作业在脱氧塔进行;锌粉及脱氧后贵液通过空气密封的水泵扬送进入板框压滤机进行置换作业;作业完成后得到金泥。

2 炭吸附法

用活性炭从氰化浸出液中提取金银,早在19世纪末已有研究。20世纪30年代后期进行了较为原始的炭浆法提金、热氰化物溶液解析载金炭的试验。直到1952年美国矿业局扎德拉(J.B.Zadra)等研究成功了用热氰化钠-氢氧化钠混合溶液解吸载金炭,电解法从解吸液中连续电积回收金银,奠定了现今的活性炭从氰化介质中提取金银的基础。1973年美国投产了霍姆斯泰克(Homestake)炭浆厂,正式开始了活性炭提金的工业生产。其后,研制成功了加压高温解析工艺和炭浸工艺等[1]。目前,活性炭提金不仅有诸多行之有效的工艺可供选用,而且它已成为世界范围内普遍采用的一种主要提金方法。

炭吸附技术在提金工业中占有重要的地位,根据炭加入方式的不同炭吸附法分为炭浆法(CIP法)和炭浸法(CIL法)2种[4]。其区别是:炭浆法是在金被氰化浸出后向浸出矿浆中投入活性炭;炭浸法则是在金氰化浸出槽中加入活性炭的方法。炭浸法是活性炭的吸附和金的氰化浸出同时进行,而吸附时间大约为浸出时间的1/5,因此节省了近20%的金回收时间,同时节省了投资和操作费用。20世纪60年代末,用炭柱法(CIC)处理低品位金银矿的堆浸液获得成功,它是将炭填充在吸附柱内,浸出溶液通过柱中炭层时把其中的金吸附回收,这种方法也是炭吸附法的一种延续[5]。

实践中往往是2种方法结合使用,在浸出的某一阶段将活性炭加入浸出槽中,后面的吸附槽级数就可以相应减少。通常将CIP和CIL统称炭浆法。

2.1 活性炭吸附原理

Au和Ag在活性炭上的吸附是靠离子交换发生的。吸附热力学和动力学研究数据表明,溶液中的正离子(如钠离子和钙离子等)有利于金银络离子的吸附,而游离氰离子却降低吸附。吸附机理是建立在双电层理论基础上的,机理如下[6]:

(1)Au(CN)-2与活性炭微孔表面的氧化活性中心(氧化活性点)的阴离子发生交换反应,从而使Au(CN)-2吸附于活性炭微孔表面。由于以这种离子交换方式吸附,载金炭上的Au仍以Au(CN)-2的形式存在。所以,活性炭对Au的吸附是物理吸附,而非化学吸附。

(2)Au(CN)-2在活性炭表面吸附后,形成局部负电荷,在静电作用下,溶液内的正离子产生定向运动,并与Au(CN)-2形成双电层,溶液中的正离子只有在Au(CN)-2存在时才吸附,因此它们被吸附在扩散层。

(3)当存在附加的Au(CN)-2时,又可以被吸附在扩散层上。

(4)溶液中的游离氰化物(CN-)也可在活性炭表面的氧化活性中心发生离子交换反应,因而与Au(CN)-

2争夺吸附位置,降低Au、Ag吸附。

2.2 活性炭的选择

为了从溶液中最有效地回收Au,必须选择具有足够活性的炭,为了使炭能够经得起炭浆工艺流程中剧烈的磨损作用,要求活性炭必须具备足够强的抗磨损能力。为了能够正确选择适合于炭浆工艺流程的活性炭,必须对炭进行试验,在多种炭中进行选择时,应该选择经过抗磨试验后仍具有较高活性的炭。

选择活性炭的原则是:既要保证炭具有较高的活性,又要保证炭具有足够的强度,同时要兼顾炭的密度、粒度等因素。高活性仍然是需要的,在重视炭的强度的同时,要防止选用硬炭的倾向,避免使炭的活性大幅度降低。多数炭浆厂认为椰壳活性炭的性能较好,所以国内外的炭浆厂应用较为普遍[6]。

目前,炭浸法提金工艺的原则流程主要包括:原料准备→搅拌浸出及炭逆流吸附→载金炭解吸和炭再生等作业。浸出吸附系统一般由4~6个搅拌吸附槽组成,矿浆和活性炭通过槽间筛实现逆流流动,再生炭或新炭加入最后的氰化吸附槽,载金炭定期从第一氰化吸附槽转送至解吸系统,进行金的解吸和炭的再生。在氰化吸附系统中,活性炭和矿浆呈逆流流动。吸附后的尾浆经检查筛分回收漏失的细粒载金炭后,送尾浆处理工序。

3 2种工艺方案的比较

炭浆法与常规的锌置换法的基本区别在于,为了通过在锌粉上还原而达到回收Au,首先必须产出澄清的滤液,而在炭浆法工艺中则是直接从矿浆中提取金络合物。因此,常规选金厂中昂贵而效率较低的液-固分离作业,在炭浆法中就被一种比较简便且费用较低的从浸出矿浆中回收载金炭的筛分作业替代了[7]。

对于从澄清和未澄清溶液中使用活性炭而不用锌回收Au和Ag,也有一些激烈的争论。使用活性炭比锌置换工艺在经济上的一个重要优点是,颗粒状炭能直接从矿浆中提取Au,在处理堆浸溶液时,在炭吸附法或锌置换法之间进行选择,就主要取决于投资与生产费用的分析。对于主要是含Au的、大量的低品位溶液来说,用炭吸附法处理要更为经济;而对于数量较少的高品位的(特别是富含Ag的)溶液,则采用锌置换法更好些。

4 工艺设计方案的最终选择

炭吸附法和锌置换法相比,炭吸附法更适于处理在搅拌槽内的加压预处理后的氰化矿泥,后续工艺过程变得更容易控制,并且避免了诸如液-固分离、澄清、洗涤等工序,可以节省大量的投资及后期的经营维护经费。炭吸附法对Au的选择性好,并且溶液中的杂质对它的影响不明显。此外,炭吸附法对于含 Cu、Fe、As、Sb等含量较高的矿石,在同样工艺条件下也能取得较好的经济技术指标。另一方面,锌置换法的工艺要求在生产过程中添加大量过量的锌粉,同时溶液中还存在着过量的氰化物,使得置换后液的处理工艺较为复杂,很难满足环保的要求。

锌粉置换提金工艺一般情况下用于处理矿石中含Ag较高的精金矿,这种工艺的优点是精矿的处理成本较低,但是这种工艺的缺点是整个工艺过程使用的工艺设备太多,能源消耗大,不利于控制投资和进行成本控制。此外,这种工艺的操作过程要求较为严格,不利于生产工艺参数的控制。

相比锌粉置换工艺而言,活性炭逆流吸附工艺对从精金矿中回收单一的Au效果很好,整个工艺过程简单且容易操作,有利于生产工艺参数的控制,但这种工艺也存在着诸如活性炭消耗量大,对贵液中Ag的回收不理想等问题,从而影响生产单位的经济效益。

2种提金工艺流程相关生产指标对比见表2。

表2 提金工艺流程生产经济指标比较表Tab.2 Comparison of economic indicators of gold extraction process

目前国内提金工艺采用炭吸附法的代表厂有紫金矿业,其提金成本约60元/g,采用锌粉置法提金的代表厂有山东黄金矿业,其提金成本约85元/g。

5 结 语

通过2种工艺的对比可知,炭吸附法原料适应性强、流程简单、投资省、成本低,有利于环境保护等优点,根据项目实际,设计最终选用氰化-炭吸附法提金工艺。

[1]《黄金生产工艺指南》编委会.黄金生产工艺指南[M].北京:地质出版社,2000.

[2]岳俊偶.锌粉置换金影响因素分析[J].中国科技博览,2010(32):84.

[3]杜世勇.某金矿金银回收工艺改造实践[J].中国矿山工程,2010,39(3):32-35,46.

[4]徐建勇.氰化液中回收金银方法的对比[J].新疆有色金属,2000(3):10-14.

[5]崔毅琦,童雄,何剑,等.从浸金溶液中回收金的研究概况[J].有色金属:冶炼部分,2004(5):31-34,52.

[6]王俊,张全祯.炭浆提金工艺与实践[M].北京:冶金工业出版社,2001.

[7]张兴仁.氰化法提金工艺的现状与发展[J].国外黄金参考,1999(5):21-29.