某型抗侧滚扭杆的疲劳失效分析与结构优化

2014-04-07

(湖南省株洲新材料科技股份有限公司,412007,株洲∥第一作者,工程师)

某型抗侧滚扭杆的疲劳失效分析与结构优化

王京雁 卜继玲 吕士勇 刘文松

(湖南省株洲新材料科技股份有限公司,412007,株洲∥第一作者,工程师)

对抗侧滚扭杆系统在疲劳试验过程中出现的断裂现象进行了分析,低倍、金相、硬度检验结果可以判断该扭杆轴采用的原材料及热处理符合设计要求。分析了产生断裂的原因。原安装座结构扭矩过大及扭杆轴直径过渡处圆角尺寸偏小导致应力集中,使扭转轴台阶外表面产生局部凹陷区域形成最初裂源,在扭转弯曲组合力的反复作用下,最终导致扭杆轴断裂。对抗侧滚扭杆系统进行了结构优化,有限元分析与应力测试结果表明,优化后的结构更合理,且通过了1 000万次疲劳试验。

抗侧滚扭杆;疲劳失效;结构优化;有限元分析

First-author's address Technology Center of Zhuzhou New Materials Technology Co.,Ltd.,412007,Zhuzhou,China

1 抗侧滚扭杆系统工作原理

车辆高速通过曲线和道岔或静止停放在设置超高的曲线上时,侧滚增加明显,一侧轮重减载,遇到强横向风时,甚至出现倾覆失稳情况,降低安全性。为此,需要增加车辆的侧滚刚度以限制其侧滚角,但又不能影响车辆的浮沉、横摆、摇头、伸缩和点头等振动特性。采用抗侧滚扭杆装置是较好的解决方案[1-3]。抗侧滚扭杆系统如图1所示,主要包括扭杆轴、扭转臂、连杆、支撑座等部件。其中扭杆轴是主要受力部件。车体侧滚时,扭杆轴承受扭矩而发生扭转变形,同时提供扭转反力矩来抵抗车体的侧滚。

图1 扭杆系统实物图

抗侧滚扭杆系统安装于车体、转向架之间,利用金属弹性杆受扭矩作用产生变形而提供抗扭转反力矩。其工作原理如图2所示。图中,M为车体;E、F为扭杆支撑座组成,安装于构架上;A、B、C、D为橡胶球铰,可在3个方向转动。由图可见,如果不考虑相对于系统刚度小得多的支撑座组成和橡胶关节的影响,当车体相对于转向架浮沉振动时,两根连杆同时往一个方向运动,整个装置绕支撑球铰同时转动,扭杆并不承受载荷,故不影响车体的浮沉振动,对除侧滚以外的其它几个运动同样不提供任何附加的力或扭矩。当车体与构架之间发生绕X轴的相对转动即侧滚时,左右连杆向相反的方向上下运动,通过扭臂使扭杆发生扭转变形,扭杆由于弹性而产生反力矩,反力矩作用在垂向连杆上表现为一对大小相等方向相反的垂向力,该垂向力作用在车体上形成与车体侧滚方向相反的抗侧滚力矩,阻止车体相对于转向架侧滚,从而提高车辆的安全性。

本文分析的扭杆轴所用材料为52Cr MoV4,样品照片见图1。其结构设计、原材料选取、工艺处理、无损检测、系统装配、型式试验按照EN标准进行,关节采用橡胶节点。扭杆轴与扭转臂圆柱过盈连接;扭杆轴采用端部镦粗、表面喷丸强化工艺;扭转臂采用锻造工艺;连杆体采用锻造工艺;连杆座采用整体锻造后加工,轴承座采用铸造后加工成型[4-7]。

图2 抗侧滚扭杆系统工作原理

目前,国内外对于抗侧滚扭杆研制的研究非常多,但有关扭杆轴结构对于整个抗侧滚扭杆系统特别是扭杆轴自身的疲劳寿命的影响,以及扭杆轴的直径变化处圆弧过渡的半径大小、支撑座弯矩对疲劳寿命的影响,尚未见报道。

为了研究扭杆结构对应力分布的影响,扭杆系统采用相同的材料参数、不同边界条件(不同安装座)及不同扭杆轴尺寸,并基于试验和有限元分析方法得到多种结果。

2 抗侧滚扭杆装置受力分析

扭杆系统受力分析如图3所示。试验机(或车体)通过上部橡胶节点对连杆施加载荷F1,再经连杆和扭杆臂的力传递作用使扭杆轴承受扭矩T2,通过扭杆轴良好的扭转变形回弹特性来调节F1的变化,从而满足车体抗侧滚要求[1]。

图3 扭杆系统受力分析

3 有限元分析

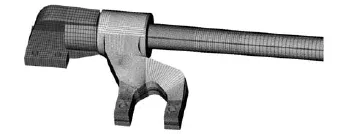

(1)网格模型与边界条件:前处理采用Hypermesh软件进行,采用C3D8R单元模拟金属部分,共计799 358个;采用C3D8H单元模拟橡胶部分,共计4 046个;合计803 404个单元。各零部件均采用绑定关系。网格模型如图4所示。按照试验条件设置边界条件,固定安装座,在扭转臂中心约束点加载。

图4 网格模型

(2)材料参数:如表1所示。

表1 材料参数

(3)计算结果:采用ABAQUS软件进行有限元分析计算,计算结果如图5所示。最大应力位于扭杆轴直径过渡圆弧处。

4 试验部分

4.1 疲劳试验

扭杆轴与扭转臂装配后使用专用的工装将扭杆系统安装于专用疲劳试验机上进行疲劳试验。在载荷±38.54 k N、47.7万次疲劳试验时左端扭杆轴发生断裂(见图6),断裂位置位于直径过渡圆角附近。

4.2 金相检测试验

在裂纹附近分别截取硬度、断口、低倍、非金属夹杂物、金相组织等试样。选取断口处自行脱落碎片1块。检验结果如下:

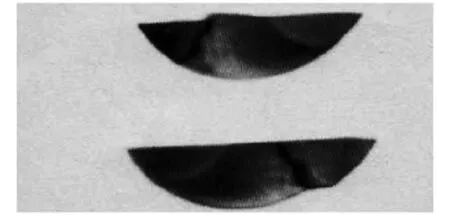

(1)表面质量与断口检验:扭杆轴出现裂纹的台阶处外表面局部存在明显由应力集中产生的机械损伤,产生凹陷变形(见图7);断口无陈旧性裂纹,无明显塑性变形,呈陶瓷状。裂源发生在机械损伤凹陷根源部(见图8)。

图5 载荷为±38.54 kN时扭杆系统的应力分布云图

图6 载荷±38.54 k N、疲劳试验47.7万次时断裂照片

图7 表面质量

(2)低倍检验:无缩孔、裂纹、气泡、白点等低倍缺陷,一般疏松、中心疏松0.5级。

(3)硬度检验:表面---中心硬度较均匀,HRC47.0~49.0。

图8 裂纹源

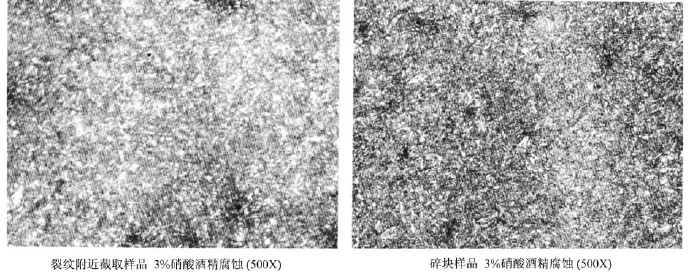

(4)金相检验:A、B、C、D非金属夹杂物均小于1级(见图9);组织较均匀,为屈氏体组织(见图10)。

4.3 分析意见

图9 非金属夹杂物照片

图10 金相组织照片

扭杆轴使用材料为52Cr Mo V4,该材料按照EN 10089标准的要求进行调质,硬度达到47~51HRC,晶粒度9级,据低倍、金相、硬度检验结果初步判断,该扭杆轴采用的原材料及热处理符合设计要求。据断口的形貌特征,裂纹是在扭杆轴无明显塑性变形的情况下产生的。扭杆轴圆弧过渡处本身受弯扭组合力较大,因设计圆弧过渡倒角过小,扭转轴还受到扭转臂内边沿斜向压力,使得扭杆轴台阶处外表面局部存在由应力集中导致的凹陷变形,其根部在扭转弯曲组合力的反复作用下,最终导致出现早期裂纹并延伸至整个截面。

4.4 结构优化分析及措施

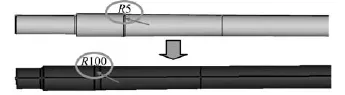

扭杆轴台阶处存在应力集中所产生的机械损伤是其进行扭转弯曲疲劳试验时出现早期裂纹的主要原因。支撑座离连杆间距太大,扭杆轴受弯矩较大,且弯扭组合应力较大的部位存在应力集中会影响产品的加工及疲劳性能。综合考虑后调整安装座与扭杆轴的结构,并进行有限元分析计算。安装座与扭杆轴的结构调整如图11及图12所示。

图11 安装座结构修改示意图

图12 扭杆轴结构修改示意图

仍采用Hypermesh软件处理调整结构后的网格模型(见图13),采用C3D8R单元模拟金属部分,共计449 204个;采用C3D8H单元模拟橡胶部分,共计4 046个,合计453 250个单元。各零部件仍均采用绑定关系。边界加载仍按照试验条件固定安装座,球铰约束点施加载荷。计算结果如图14所示。最大应力值降低到319.6 MPa,且此结构通过1 000万次的疲劳试验。

图13 修改结构后的网格模型

图14 修改结构后同一载荷下应力分布云图

4.5 应力检测试验对比

在疲劳试验过程中,采用DASP测试分析系统及SA-8动态应变仪对图中应力集中点采用45°应变花法进行贴片应力测试,并将结构修改后的计算结果与测试结果进行对比,结果如表2所示。由表2可知,计算结果与测试点的结果十分接近,误差率在5%之内,计算结果比较可靠。此结构最后通过了1 000万次疲劳试验。

表2 应力测试结果与有限元计算数值对比

5 结语

(1)对抗侧滚扭杆系统在疲劳试验过程中出现的断裂现象进行了分析,中低倍、金相、硬度检验结果可以判断该扭杆轴采用的原材料及热处理符合设计要求。

(2)结构修改后,有限元分析的最大应力值从修改前的456.7 MPa减小到319.6 MPa,说明安装座与扭杆轴的结构修改行之有效。

(3)应力测试结果与有限元计算误差在5%之内,进一步证明了分析计算是有效可靠的。此结构最后通过了1 000万次疲劳试验。此分析技术可为缩短产品研发周期、减小试验花费提供有效帮助。

[1] 王京雁,卜继玲,曾晶晶,等.基于ABAQUS子模型算法的花键连接抗侧滚扭杆有限元分析[J].机车电传动,2011(6):28.

[2] 吕士勇,刘文松,程海涛,等.380 km/h动车组用抗侧滚扭杆系统的研制[J].铁道机车车辆,2011,31(6):15.

[3] 刘文松,郭春杰,郭秋顺,等.符合法铁标准的抗侧滚扭杆轴的工艺研制[J].铁道车辆,2007,45(7):10.

[4] Cerit M,Nart E,Genel K.Investigation into effect of rubber bushing on stress distribution and fatigue behavior of anti-roll bar[J].Engineering Failure Analysis,2010,(17):1019.

[5] 周若湘,匡如华.抗侧滚扭杆装置在城市轨道车辆中的应用[J].铁道车辆,2001,39(12):21.

[6] 郭红锋,繆惠勇,黄友剑,等.空气弹簧及抗侧滚扭杆可靠性设计技术及应用[J].机车电传动,2009(3):27.

[7] 段华东.城轨转向架抗侧滚扭杆的刚度和强度分析[J].电力机车与城轨车辆,2010,33(2):41.

[8] 王忠杰.广州地铁3号线车辆抗侧滚扭杆装置的国产化研制[J].2008(9):40.

Analysis of Anti-roll Bar Fatigue Failure and the Structural Optimization

Wang Jingyan,Bu Jiling,LüShiyong,Liu Wensong

The fracture phenomenon in fatigue test process of the anti-roll torsion bar system is analyzed,results of macroscopic test,metallographic examinationand hardness testing prove that the raw and heat treatment system of the torsion bar could meet the design requirements.The local sag area on outside surface of the bar becomes the initial crack source,and the circulation work of the bend forceeventually leads to the torsion bar shaft fracture.So,the structure of torsion bar shall be optimized with finite element analysis.The stress test result and finite element analysis show that the improvedf structure is reasonable which has passed 10 million times of fatigue test.

anti-roll torsion bar;fatigue failure;structural optimization;finite element analysis

U 260.331+.7

2012-05-24)