一种发动机摇臂室罩旋铆装置的设计

2014-04-06徐国庆徐飞跃张维维

徐国庆 徐飞跃 张维维

(广东鸿图科技股份有限公司,广东 高要526108)

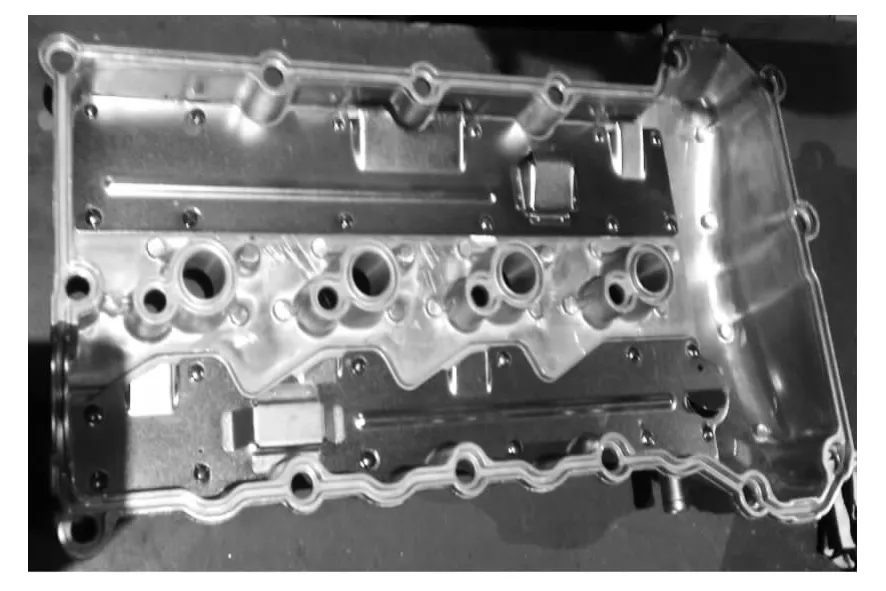

乘用车发动机摇臂室罩(也称缸盖罩Cover Assycylinder Head)产品是笔者公司的主力产品之一。此产品总成安装在发动机汽缸盖上部,其主要作用:(1)罩住气门和凸轮轴盖,防止外部灰尘和异物进入汽缸盖机体,造成发动机损坏;(2)保护气门摇臂机构等运动件的动作;(3)防止气门摇臂机构的润滑油外漏等多个功能。产品零件总成具有清洁度要求,零件总成所有杂质总重量≤15 mg,杂质大小(内腔0.4 mm ×0.4 mm×0.4 mm~0.6 mm×0.6 mm ×0.6 mm,外腔1 mm×1 mm×1 mm,允许有3 颗)。产品零件总成具有气密性要求(在24.5~30 kPa 气压下,总成泄漏量≤6 cm3/min)。总成装配工艺流程:清洗→压管→涂胶→铆接防溅板→安装密封圈→总成试漏→包装入库。摇臂室罩零件铆接后效果图见图1,摇臂室罩零件是典型的薄壳压铸件,材料牌号为YL112,设计年需求量为38 万件,零件总成重量为3.6 kg。

1 零件旋铆工艺分析

零件的形状为浅U 型薄壳体,外形和内腔比较复杂,零件需要铆接装配的防溅板有两块,在铆接装配受力过程中,容易出现变形。如何将铆接过程中的铆接作用力减小,将零件变形降到最小,成为了铆接装置设计中需要解决的首要问题。

图1 发动机摇臂室罩铆接零件图

铆接装配的技术要求:①产品铆接接头位不得出现铆裂、毛刺,铆接接头表面光滑,表面粗糙度Ra0.8 μm;②产品铆点形状为半球形,且所有铆点直径大小外观一致,尺寸φ7 ±0.1 mm;铆点高度一致,1.6 ±0.2 mm;③不得铆伤零件和防溅板配件;④铆接装配零件和防溅板配件结合面,必须贴合紧密;⑤铆接后产品发生变形量不允许超过±0.1 mm。

经过质量和性能的评估,采用了旋铆工艺(又称摆动冷碾铆接工艺)。旋铆工艺采用径向变形铆接技术,其铆接方法是铆杆在铆接时,以相切与圆周的梅花状的R 轨道径向运动,铆杆作用在铆钉上的铆接力很小,即可通过旋转运动,实现高质量的铆接效果,易于实现铆接自动化控制。

图2 为旋转铆接工作原理示意图。其工作原理:铆头与动力头电动机连接,实现铆头公转与铆杆自转,铆接装置总成Z 轴通过丝杆和直线导轨的作用,实现液压旋铆动力头总成Z 轴方向的进给,使旋转的铆杆与零件毛坯圆柱接触,使铆杆与铆钉(零件毛坯圆柱)之间很小的接触区域内的铆接达到屈服点,使被铆材料沿径向流动[1],完成铆接装配。铆点的形状由铆杆顶部的凹入形状和铆杆与铆头的角度决定。铆杆作用在铆钉上的铆接力的大小,由液压油缸的压力大小决定,可根据工艺要求,通过液压系统实现无级调节。

图2 旋转铆接原理示意图

2 旋铆装置设计方案

2.1 旋铆装置结构设计

根据摇臂室罩零件铆接工艺分析,整个旋铆装置的结构采用类似鏜铣加工中心的C 型龙门结构[2],布置X 轴Y 轴Z 轴,为简化液压旋转动力头总成的液压油管的布线,液压旋转动力头总成布置在X轴方向上,旋转动力头总成直接布置在Z 轴上,铆接夹具布置在Y 轴上。X 轴Y 轴Z 轴的运动通过伺服电动机、滚珠丝杠和直线导轨连接,实现处于不同位置铆点的铆接;由于各铆点(共24 个)位置度要求为±0.2 mm,整个自动化控制系统采用示教编程方式实现各个铆点的铆接,即可满足铆接精度要求,又具有较高的性价比。旋铆装置具体结构(局部)见图3。

旋铆装置的构成由底座、机架、铆接夹具、以及液气控制系统和电器控制系统部分组成。电器控制系统设计了自动模式和手动模式,自动模式用于批量生产中,手动模式用于调试和维修,模式转换可通过示教编程操作面板实现,也可通过位于机台前的操作面板上的操作按钮实现。

图3 数控旋转铆接装置图(局部)

2.2 铆接装置夹具设计

铆接装置夹具采用仿形定位(即夹具体腔内挖出与零件形状相对应的配合部分),保证零件在铆接过程中,零件浅U 形薄壳外形与夹具内腔接触面积保持最大化,使铆接过程受力均匀变形小。为防止零件划伤和碰伤,夹具体材料采用黑色尼龙66。夹具由两部分构成,外围为活动部分,中部安装零件的夹具体为固定部分,外围部分通过两端的气缸实现升降,为方便零件从夹具中取出,在夹具外围活动部分的底部设置了顶杆,当气缸推动夹具体整体上升时,底部顶杆通过夹具的避空位,可将零件从夹具中顶出,方便零件的装卸和取出。

2.3 铆接装置结构的液压/气压控制系统设计

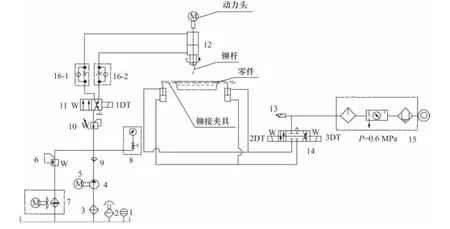

图4 为旋铆装置的液压/气压控制系统工作原理图。铆接装置的铆头部分采用液压控制,通过减压阀10,可实现铆头铆接力的无极调节,使零件铆接质量和性能达到最优化的状态。调节单向节流阀16,可实现调节安装与液压旋转动力头总成12 上的铆杆下降接触零件的速度,液压旋转动力头总成12 的动力头与铆头直联,通过示教编程操作面板可设置动力头电动机M 旋转的速度,实现对铆头公转和铆杆自转的速度设定和调节。

铆接夹具部分采用气压控制,可通过示教系统实现夹具与铆头的铆接装配工艺过程的全自动化控制。整个自动模式工作过程:(1)将零件放入仿形夹具中,启动自动模式工作;(2)整个铆接装置X、Y、Z轴按照设定的参数和程序动作,使旋转动力头总成和旋转的铆杆,依次完成24 个铆点的铆接;(3)完成铆接后,气缸上升带动夹具外围活动部件的顶杆,将零件从夹具中顶出;(4)员工将零件取出,完成一个工作循环。

图4 旋铆装置的液压/气压控制系统工作原理图

铆接注意事项:(1)由于铆点表面的表面粗糙度Ra0.8 μm 要求比较严,在铆接前,需要在24 个铆接毛坯圆柱头上点一滴润滑油,这样既可以保证铆点表面粗糙度Ra0.8 μm,防止出现铆裂现象,也可以通过提高铆杆的转速以达到提高铆接效率的目的,还可以提高铆杆的使用寿命。完成铆接后,只需要将产品铆点表面的油渍檫拭干净即可。(2)为防止产品产生不良变形,产品24 个铆点的顺序也非常关键。对于不同的产品形状壁厚,以及铆点分布位置和高低数量的不同,可通过铆接调试来具体决定所有铆点的铆接顺序(建议优先采用交叉对称的顺序)。

2.4 铆杆和铆杆头部的设计

图5 旋铆装置的铆杆头部示意图

铆杆的长度由工件内腔的深度决定,原则上尽可能地短;铆杆的直径由产品铆点离产品内腔周边的距离决定,原则上尽可能大一些。

铆杆头部的设计比较严格:一是铆头传统使用材料为Cr12 或GCr15,经试验,笔者使用W18Cr4V。二是热处理硬度58~62HRC,硬度太低则铆头寿命低,铆接后产品铆点有毛刺;硬度太高则铆头容易崩缺,同样影响铆接质量。三是铆杆头部形状,原则上因产品铆点要求而定,使用的铆杆头部形状如图5所示。

3 结语

发动机摇臂室罩旋铆装置,投入生产后,经过现场1 年多的使用和验证,产品质量和生产效率双满意,比较圆满地达到了年供货需求量为38 万件的初始设计要求。

[1]梅怡.梅花状径向铆接机的设计分析[J].制造技术与机床,2012(9):53 -56.

[2]韩善灵,杨磊,余立厦,等.TRIZ 理论在自冲铆接机框架设计中的应用[J].机械,2010(9):17 -19.

[3]成大先.机械设计手册[M].4 版.北京:化学工业出版社,2002.