Fe-Ni-Mo低合金烧结钢车削试验研究

2014-04-06郭丽波

郭丽波

(①莱芜职业技术学院,山东 莱芜 271100;②莱芜市粉末冶金先进制造重点实验室,山东 莱芜 271100)

粉末冶金烧结硬化作为一种提高粉末冶金零件硬度和强度的低成本工艺技术正在快速得到应用,铁基烧结钢是粉末冶金工业中产量最大、应用量最广的粉末冶金材料之一。随着我国汽车工业的快速发展,铁基粉末冶金零件得到了迅速发展。粉末冶金作为生产机械零件的近净成形工艺,与零件的机械加工相比,切削加工工序较少,但是,受模具精度和零件复杂程度等因素的制约,一些无法成型的槽、孔或成型形状达不到规定的尺寸精度和粗糙度要求,仍然需要切削加工以获得要求的形状及精度。并且适当的切削加工可以进一步拓宽粉末冶金产品的应用范围,扩大市场份额。但其切削加工性能较差,主要表现在切削过程中刀具磨损失效严重、加工效率很低、刀尖钝化严重、加工质量不稳定等问题,因而使其在工程实践中的应用受到很大限制。

为了解决铁基烧结钢实际生产中切削加工的刀具耐用度、加工质量等问题,本试验精选四种刀具进行了车削工艺试验,优选出适合车削本试验材料的刀具并分析表面粗糙度与切削用量之间的关系,以便为生产提供理论和试验依据。

1 试验材料及方法

(1)试验材料

试验材料是本实验室在水雾化设备上,主要用“Ni 粉+FeMo55 +Cr 粉+生铁”原材料,按一定质量百分比例,经熔炼—水雾化—脱水—烘干—筛分等工艺处理后获得的水雾化Fe-1.0Ni-0.5Mo 低合金钢粉,其化学成分见表1。

表1 水雾化Fe-1.0Ni-0.5Mo 低合金钢粉末化学成分

在水雾化Fe-1.0Ni-0.5Mo 低合金钢粉的基础上添加0.8%石墨、0.5%石蜡、1.5%Cu 粉作为成型剂,粉末混合均匀后压制成试件(如图1 所示)。

表2 烧结钢性能

试件在钼丝炉中1 160 ℃、氢气保护烧结60 min,然后180 ℃回火,保温60 min,烧结后试样显微组织为珠光体+铁素体+多孔结构,其性能见表2 所示。

图1 试件结构形状图

(2)试验刀具

目前常用于切削粉末烧结钢的刀具材料有高速钢、普通硬质合金、涂层刀具、细晶硬质合金刀具、陶瓷刀具和立方氮化硼刀具等,不同材料的刀具对烧结硬化钢的加工能力有很大差异。

根据本烧结钢试件的难切削性及其生产实际等因素,试验选用W18Cr4V 高速钢刀具、YT15 硬质合金刀具、YL100 陶瓷刀具和PCBN 刀具来进行切削试验,以确定比较适合本试验条件的切削刀具。4 种刀具几何角度见表3。

表3 试验刀具的几何角度

(3)试验机床及测试工具

本试验采用无级调速CA6140 车床,干切削,表面粗糙度的测量使用2205 型表面粗糙度测量仪。

2 试验结果分析

2.1 刀具优选试验

切削试验采用干切削,以后刀面平均磨损量VB=0.2 mm 作为磨钝标准,在切削参数相同的条件下,对几种材料的刀具进行了车削对比试验,试验条件与结果见表4。

从表4 中可知,当刀片后刀面最大磨损量VBmax达到规定磨钝标准时,低速切削YT15 硬质合金刀具和W18Cr4V 高速钢刀具耐用度优于YL100 陶瓷刀具和PCBN 刀具,而高速切削时情况恰好相反。由3 种刀具的磨损量监测数据分析可知:高速切削所选PCBN刀具、YL100 陶瓷刀具、耐用度依次降低,PCBN 刀具耐用度约是YT15 硬质合金刀具和W18Cr4V 高速钢刀具耐用度的2~3 倍;低速切削是YT 类硬质合金耐用度最优,而PCBN 刀具轻微崩刃,耐用度最差。

表4 几种刀具材料的切削性能对比

2.2 表面粗糙度试验

采用单因素法进行试验,即每次只改变某一切削参数,其余切削参数保持不变,用2205 型表面粗糙度测量仪分别测量PCBN 刀具、YL100 陶瓷刀具和YT15 硬质合金刀具所加工表面的表面粗糙度Ra值,结果如表5~6 所示(每个数值点均为10 次测量结果的平均)。

2.3 试验结果分析

(1)切削速度Vc与表面粗糙度的关系

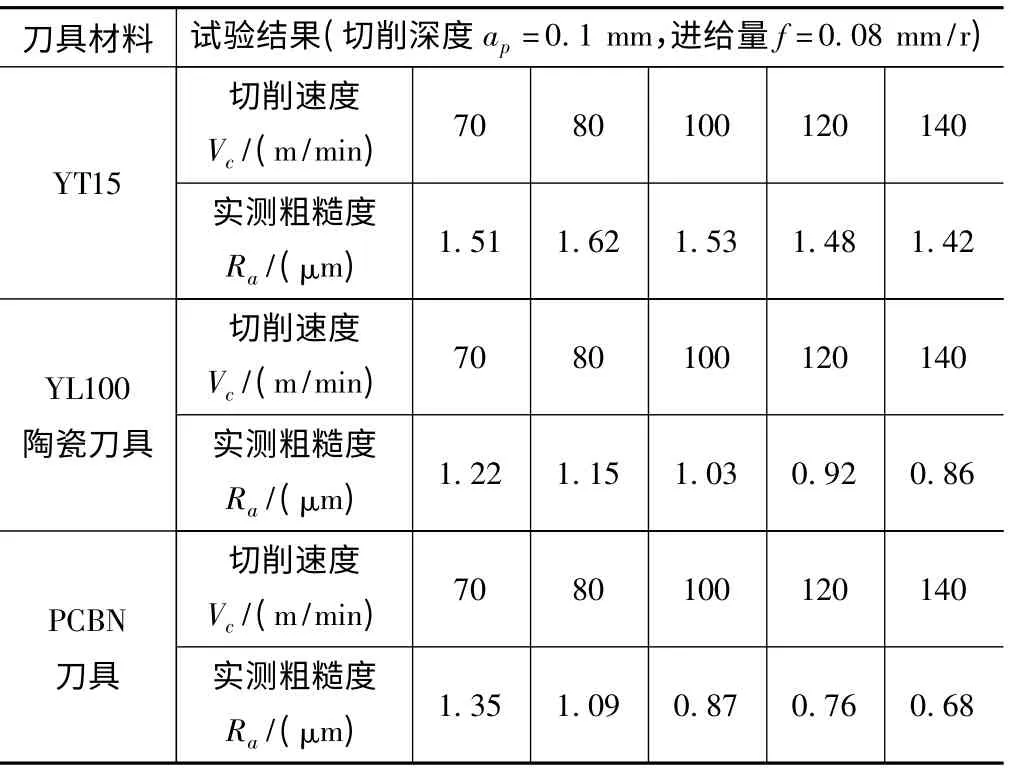

采用不同刀具材料及不同切削速度车削试件时的试验结果见表5。

表5 不同切削速度时的表面粗糙度

根据表5 得到切削速度对表面粗糙度影响曲线见图2。

图2 切削速度对表面粗糙度的影响

在切削深度和进给速度相同的条件下,切削速度较低时,YL100 陶瓷刀具车削表面粗糙度值最小,在高速切削时PCBN 刀具切削表面最好,而YT15 硬质合金刀具无论在高速还是低速车削试样,其表面粗糙度值皆为最大。但总体上车削本试件时Ra值随Vc值增加而减小。

(2)进给量f 与表面粗糙度的关系

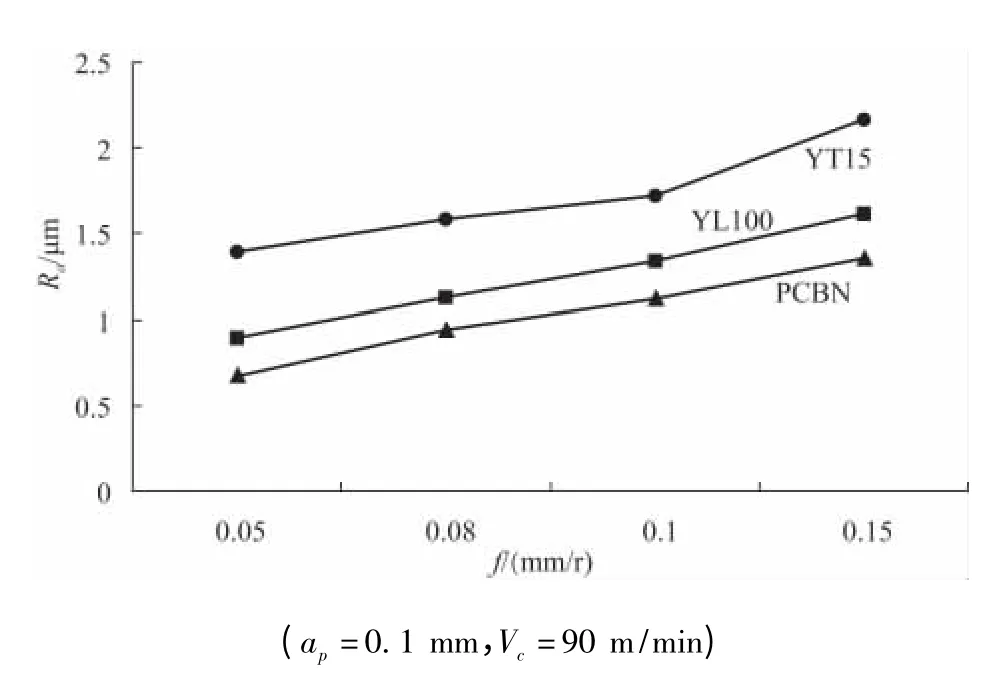

采用不同刀具材料及进给量车削试件时的试验结果见表6。根据该表得到如图3 所示进给量对表面粗糙度的影响曲线。

表6 不同的进给量时的表面粗糙度Ra(ap=0.1 mm,Vc=90 m/min)(μm)

图3 进给量对表面粗糙度的影响

从以上试验结果可知,进给量f 对Ra值影响很大。可以看出:随工件进给量的增加,加工表面粗糙度值增大,进给量增大对YT15 硬质合金刀具加工表面粗糙度影响最大。

3 结语

(1)焊接硬质合金刀具加工低合金烧结刚,效率低、精度不易保证,但是由于其价格便宜,可以在加工毛料时使用;金属陶瓷具有高硬度、抗积屑瘤和化学稳定性及良好的韧性,在切削时能有效阻止积屑瘤并能承受高速,相对PCBN 刀具来说价格比较便宜,因此陶瓷刀具加工粉末烧结硬化钢能兼顾加工效率和刀具性价比两个方面,是粗加工和半精加工的首选;PCBN 刀具在精加工时,能表现出优越性,但由于其性价比低,制约了其在加工粉末烧结钢中的使用。

(2)对于同一刀具切削加工烧结钢时,切削用量中进给量f 对表面粗糙度影响最大,减小进给量可以减小表面粗糙度值;切削速度越高加工表面质量越高,其中PCBN 刀具切削表面质量最好,适于高速精加工。

(3)在试验过程中用工具显微镜观察刀具的磨损主要是月牙洼磨损和轻度的后刀面磨损。

[1]朱从容,王魄,王春涛.粉末冶金零件的车削加工[J].机械工程师,2003(7):25 -27.

[2]韩凤麟.粉末冶金实用手册汽车、摩托车零件[M].北京:兵器工业出版社,1996:140 -146.

[3]辛民,王西彬,康运江,等.高速干切削铁基粉末冶金零件时细晶粒硬质合金刀具的切削性能研究[J].工具技术,2006,40(6):17 -20.

[4]陈成英,林育阳,杨聪斌,等.粉末冶金机械零件的切削加工[J].装备制造技术,2009(8):22 -24.

[5]韩蕴秋,程国全,赵景华,等.粉末冶金烧结刚的切削性能[J].北京科技大学学报,1999(6):568 -570.

[6]包崇玺,沈周强.粉末冶金烧结钢的加工性[J].粉末冶金材料科学与工程,2006(8):234 -238.