全自动水钻加工设备的研究与开发

2014-04-06李文迪宁献刚张应午周耀卫

李文迪 宁献刚 张应午 周耀卫

(一拖(洛阳)开创装备科技有限公司,河南 洛阳 471004)

水钻(又名水晶钻石)主要成分是水晶玻璃(化学成分为SiO2),是将人造水晶玻璃经打磨成型并抛光而成,质细透明,外状仿天然钻石,光照之下会反射出各色光芒璀璨夺目。这种材质因为较经济,同时视觉效果上又有钻石般的夺目感觉,因此很受人们的欢迎,一般用于中档的饰品设计中,是服饰、首饰、工艺品镶嵌点缀的经典之选。

1 水钻加工工艺

一般的水钻有8 个切面,水钻背面是镀上的一层水银皮。通过切面的聚光,使它有很好的亮度,切面越多亮度就越好。施华洛世奇是第一个发现水晶玻璃切面的人。目前奥地利施华洛世奇水钻其切割面可多达三十多面,捷克水钻切割面一般十几面,中东水钻及国产水钻为迎合市场制造低成本的普通水钻。目前国内生产的一般水钻形状(如图1 所示)是加工设备对圆形球经过分别进行上下半球的加工而成,上下半球各有8 个切面,再把其中一个加工好的半球加工切去顶部。具体的加工(磨钻过程)工艺流程为:夹具预热→上坯料→斜面磨削(8 个面)→斜面抛光(8 个面)→对接上料→斜面磨削(另8个面)→斜面抛光(另8 个面)→下料→排钻→吸塑上料→顶面磨削→顶面抛光→吸塑下料。

2 水钻加工设备状况

2.1 国外设备状况

欧洲国家目前已经升级到自动化设备,这些设备基本无需人工参与,实现自动加工,节能环保。主要分布在奥地利(也就是施华洛世奇)、捷克、德国,韩国的自动化设备程度也很高。但此类设备对我国采取封锁政策,限制进口。

2.2 早期国内水钻设备状况

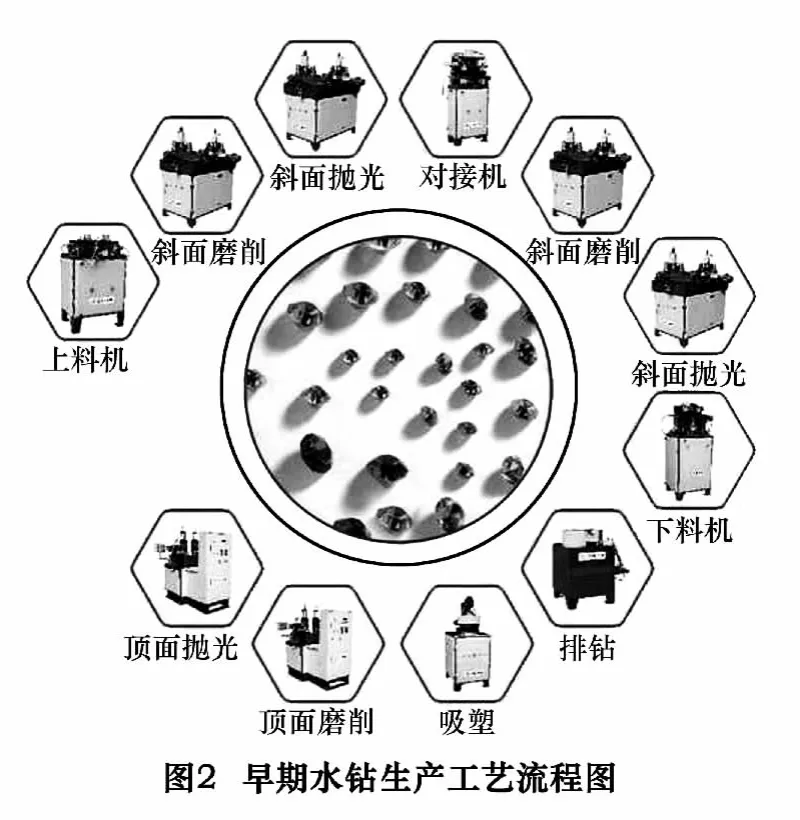

早期水钻生产厂家完成这些工艺流程相配套的设备(如图2 所示)分别是:上料机、两台斜面磨削机、两台斜面抛光机、对接机、下料机、排钻机、吸塑机、顶面磨削机、顶面抛光机。要完成这样一组设备的运转,至少需要7 个工人操作。具体的操作过程:上下料操作工负责空夹具在上料机上料,并把带有坯料的夹具从上料机上拆下,转到斜面磨削工序;第一位磨抛操作工负责把带坯料的夹具装到斜面磨削机上磨削,再把完成坯料磨削的夹具拆下转到斜面抛光机上,并把完成坯料抛光的夹具拆下转到对接工序;对接操作工负责把夹具上半球已加工后(成为单尖,即一头尖)的半成品在对接位上对接到空夹具上,再把带单尖的新夹具转到第二道斜面磨削工序,且把新的空夹具转到对接位置;第二位磨抛操作工负责完成单尖另半球的磨削和抛光,并把完成抛光的夹具拆下转到下料工序;上下料操作工负责把两半球都加工成形的坯料(此时称为双尖,即两头尖)在下料机进行下料,并把空夹具转到上料工位;再进行坯料的上料,继续斜面磨削和抛光;排钻工把双尖坯料在排钻机排好,钻到吸塑机上完成吸塑,然后把吸塑转到顶面磨削工位,第三位磨抛操作工负责完成顶面的磨削和抛光。这种流水线生产设备需要大量的手工辅助操作,手工操作的时间占整个生产循环时间的1/2,工人劳动强度大,自动化程度低,效率低,生产环境较恶劣但投入成本少,适合小规模生产。

2.3 目前国内的水钻设备状况

目前国内大部分生产厂家完成这些工艺流程相配套的设备如图3 所示。该生产流程比早期的水钻生产操作工人数上少减少3 人,只需4 人就能完成水钻的生产。生产效率得到了很大提高,人工成本大大下降。该流水生产线在一定程度上提高了生产效率,降低了人工成本,但工人的劳动强度扔未得到减轻,投入成本相对较高。

这些需要手工辅助的普通设备虽然能够完成饰品的加工,但有以下不足:设备柔性功能欠缺,加工饰品种类比较单一;自动化程度低,人工成本高,工人劳动强度大,效率低;手工操作无法保证生产饰品的一致性,影响饰品品质;夹具不停地拆卸,设备精度、运行稳定性和使用寿命都会受到影响;设备都是开放式,产生的粉尘不易处理,易引起尘肺病等职业病;无法对设备产生的废水进行处理,直接造成水污染。

2.4 国内水钻加工设备的发展趋势

随着人们生活水平的日益提高,国内及世界各地的饰品消费量在与日俱增,我国这种低效率的生产设备,已经很难满足消费需求;且国外自动化设备对我国采取封锁政策。在国家“十二五”提倡高效节能的大背景下,饰品的磨抛加工在逐步向自动化柔性加工的方向发展。由于受国外技术封锁的原因,国产饰品加工自动化机尚处于摸索研制阶段,自动化加工方式已经作为行业发展的方向。

一些设备厂家对多功能磨抛机进行了改进,上料机和下料机分别优化到设备上,虽然使工人的劳动强度得到一定的减轻,但依然摆脱不了对手工操作的依赖。

笔者公司通过对目前国内水钻加工设备的现状分析,提出一种柔性加工工艺路线,并设计一种全自动柔性加工设备,该设备集上料、磨削、抛切、对接、下料等多功能自动加工线功能于一体,实现水钻加工的自动化,彻底摆脱水钻生产对人的依赖。

3 设计中采取的方案及柔性加工工艺流程

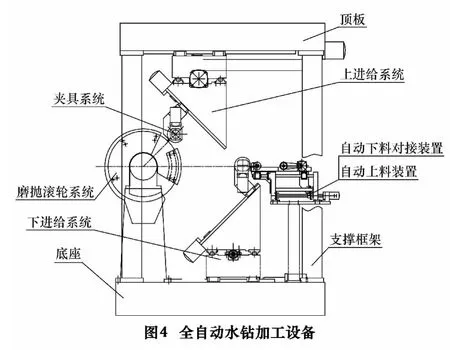

全自动水钻加工设备(如图4 所示),包括底座、下进给系统、夹具系统、磨抛滚轮系统、给水防护系统、支撑框架、自动下料对接装置、上进给系统、顶板、自动上料装置;设备采用西门子数控系统进行控制。

柔性加工工艺流程是:自动上坯料→自动斜面磨抛(8 个面)→自动对接→另半球的斜面磨抛(8 个面)→自动顶面磨抛→自动下料。

工作时,上进给系统带动夹具运动到系统自动上料装置处上料,完成上料后,上进给系统带动夹具系统在磨抛滚轮系统完成单尖的磨抛,单尖完成后,上进给系统和下进给系统各自带动夹具系统在自动下料对接装置处进行对接,对接完成后,下进给系统带动夹具系统运动到磨抛滚轮系统对另一半球进行磨抛,双尖完成后,下进给系统继续带动夹具系统在磨抛滚轮系统处完成顶面的磨抛加工,加工完成后,下进给系统运动到下料对接装置处进行下料,整个加工过程自动完成。

4 本机床的使用情况总结与创新点

该设备使用情况良好,不但高质量完成普通水钻的加工,还可以分多层多面加工出其他品种的钻型。与目前饰品加工行业上的设备相比,有以下创新点:(1)具备胶粉自动补偿功能,保持胶粉的一致性;(2)具备自动上料功能;(3)具备自动喂胶粉功能;(4)具备自动识别功能,防止下料和对接未完全时对夹具造成损坏;(5)具备自动对接感应功能,保证对接时的稳定性;(6)涵盖多种类饰品的加工:可对平面和球面加工,能完成多品种产品的加工,而市场上的设备只能完成单一产品的加工;(7)滚轮式加工代替圆盘式加工,提高了饰品的品质;(8)提高了产品的一致性(普通饰品设备的上下料需要人工不停地拆卸夹具,进行上料、对接和下料);(9)环保节能,消除职业尘肺病的发生。

5 结语

该设备完全具备了上料、磨削、抛切、对接、下料自动加工线功能,工作稳定性好,自动化程度高,有效消除人工辅助,降低工人劳动强度,提高工作效率,节省空间,且能保证饰品一致性与美观性,并能涵盖多产品,包括各种异形钻的加工。该设备符合国家行业发展需求,引领饰品机械行业潮流,高效节能低碳环保,对于解放饰品加工行业工人具有重要意义。目前该项目已获得国家发明专利3 项和实用新型专利2 项,具有广泛的推广价值。

[1]关佳亮,郭东明.熔融石英高效精密磨削技术的研究[J].磨床与磨削,2000(1):46 -48.

[2]盛卫卫,丁玉成,李长河.硬脆材料高效精密磨粒加工技术研究[J].汽车工艺与材料,2008(9):41 -45.

[3]王爱君,于爱兵,韩建华.玻璃磨削参数对电镀金刚石工具磨削性能的影响[J].工具技术,2004,38(10):19 -21.

[4]张坤岭.硬脆材料加工技术发展现状[J].组合机床与自动化加工技术,2008(5):1 -6.