磁性螺旋溜槽回收细粒钛铁矿试验

2014-04-03陈晓鸣陈力行

陈晓鸣 严 鹏 陈力行

(1.昆明理工大学国土资源工程学院,云南昆明650093;2.昆明梵阗盛科技有限公司,云南昆明650000)

钛铁矿是钛存在的主要形式,也是国民经济用钛的主要来源。由于钛铁矿可选性较差,因此,选矿指标一直不理想,细粒和微细粒钛铁矿回收效果尤其不理想。为响应国家建设资源节约型、环境友好型绿色矿山的号召,同时也为了提升企业的经营业绩,各选钛厂均加强了对细粒钛铁矿回收的研究和实践[1-2]。

由于螺旋溜槽具有结构简单、安装与操作方便、占地面积小、处理能力大、选别指标可控性好等特点[3-6],因而成为我国钛粗选的主要设备。但普通的螺旋溜槽对细粒钛铁矿,尤其对-0.074 mm的钛铁矿回收效果不理想。陈力行等最新研制的磁性螺旋溜槽是一种适合细粒、微细粒钛铁矿物分选的改进型螺旋溜槽,本研究将对相同规格的磁性螺旋溜槽的分选效果与常规螺旋溜槽的分选效果进行对比。

1 磁性螺旋溜槽的结构、分选原理及特点

磁性螺旋溜槽的结构与常规螺旋溜槽相同,差异之处在于磁性螺旋溜槽的槽内表面涂有磁性耐磨涂料,对槽内运动的磁性颗粒有一定的磁力吸引。

磁性螺旋溜槽的工作原理:矿浆从溜槽顶端沿溜槽面滑落,其中的矿物颗粒均受到重力、浮力、离心力、流体冲击力和摩擦力的综合作用,而磁性颗粒同时还受到溜槽面的磁力作用,颗粒的运动轨迹不断分化——密度较小且无磁力吸引的矿物颗粒相对处于矿浆的上层,在以强大水流为主的诸力作用下有向溜槽滑道的外侧运动的趋势;密度较大且有磁力吸引的矿物颗粒相对处于矿浆的下层,这些矿物颗粒由于受到较大的槽面摩擦力及磁力作用,水流的冲击作用相对减弱,且在较大的重力和磁力作用下,有向溜槽滑道内侧移动的趋势。随着矿浆不断向下运动,轻而无磁力吸引的颗粒越来越向溜槽外侧运动、重而有磁力吸引的颗粒越向溜槽内侧运动,矿物在溜槽的出口端呈现从外侧向内侧密度逐渐增大,磁性逐渐增强的分布规律,从而实现目的矿物与脉石矿物的初步分离[7-9]。

磁性螺旋溜槽与普通溜槽相比,可以加速钛铁矿物的下沉,阻碍钛铁矿向溜槽外侧运动,因而具有提高细粒钛铁矿回收率、降低钛铁矿回收粒度下限的效果[10]。

螺旋溜槽上的磁性耐磨涂层的充磁时间间隔为1个月左右,充磁场强根据矿物性质不同而改变,使用寿命比常规螺旋溜槽略长,可作为钛铁矿粗选设备,具有较高的抛尾效率。

2 矿石性质

2.1 矿石主要化学成分

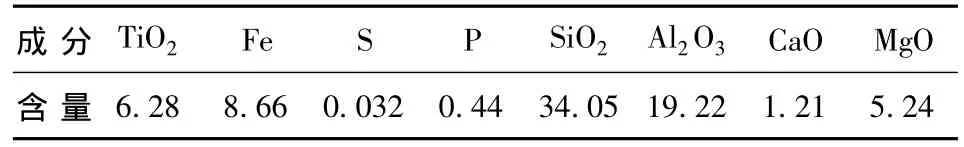

试验用矿石取自云南武定某高泥风化钛铁矿,矿石磨矿时会产生大量的微细泥。矿石主要化学成分分析结果见表1。

表1 矿石主要化学成分分析结果Table1 Themain chem ical component analysis results of the ore %

从表1可以看出,矿石中 TiO2含量不高,为6.28%,有害元素S含量较低,属低品位钛铁矿。

2.2 矿石粒度筛析

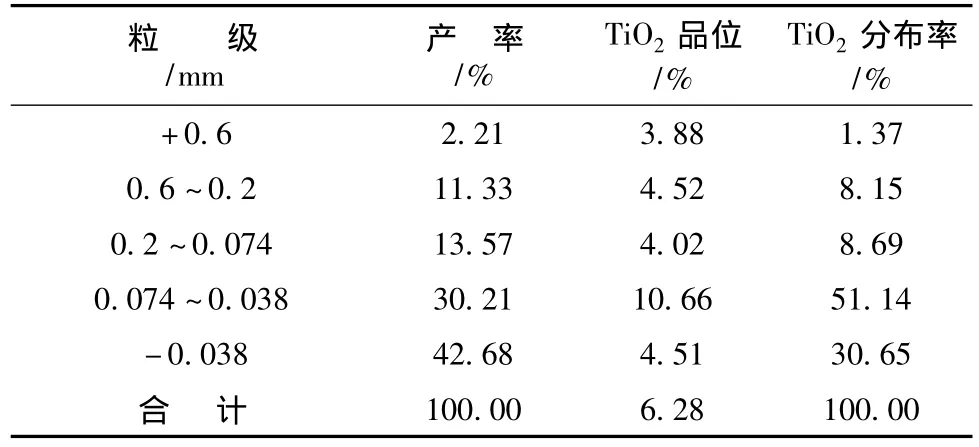

将矿石碎磨至-0.1 mm占80%后进行粒度筛析,结果见表2。

表2 碎磨产品粒度筛析结果Table2 The sieve analysis results of particles size after comm inution

从表2可以看出,碎磨产品中0.074~0.038 mm粒级产率为30.21%,TiO2品位为10.66%,TiO2分布率为51.14%,表明TiO2在该粒级有明显的富集现象;-0.038 mm粒级产率为42.68%,TiO2品位为4.51%,TiO2分布率为30.65%,该粒级是磨矿产品中较高品位和较高TiO2分布率的粒级,其回收效果的好坏直接关系到分选指标的高低。

3 试验方法及设备参数

试验用BLL-600型单头常规螺旋溜槽对0.074~0.038 mm、-0.038 mm粒级产品分别进行工艺条件研究,然后在确定的工艺条件下用同型号的磁性螺旋溜槽分别对0.074~0.038、-0.038 mm粒级产品进行分选。螺旋直径为600 mm,螺距为360 mm,螺旋圈数为5圈,螺纹纵向倾角为9°,磁性螺旋溜槽表面磁场强度为318 kA/m。

4 试验结果与讨论

4.1 0.074~0.038 mm粒级试验

4.1.1 常规螺旋溜槽试验

4.1.1.1 给矿量试验

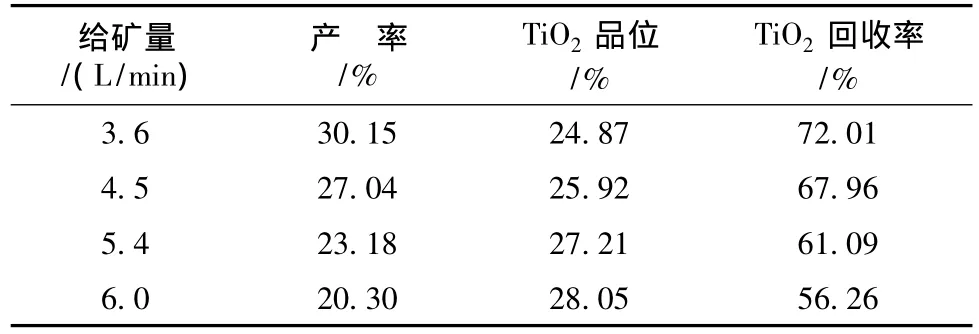

常规螺旋溜槽给矿量试验的给矿浓度为20%,试验结果见表3。

表3 常规螺旋溜槽给矿量试验精矿指标Table3 The titanium concentrate index at different capacity by conventional spiral chute

从表3可以看出,随着给矿量的增加,精矿TiO2品位上升、回收率下降。综合考虑,确定后续试验给矿量为5.4 L/min。

4.1.1.2 给矿浓度试验

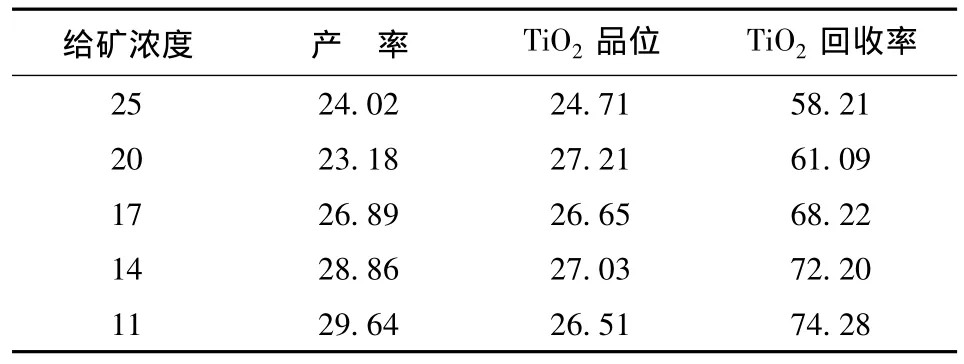

常规螺旋溜槽给矿浓度试验的给矿量为5.4 L/min,试验结果见表4。

表4 常规螺旋溜槽给矿浓度试验精矿指标Table4 The titanium concentrate index at different feeding density by conventional spiral chute %

从表4可以看出,给矿浓度从11%提高至20%,精矿TiO2品位变化不大,但TiO2回收率明显下降;继续提高给矿浓度至25%,精矿TiO2品位和回收率均下降。综合考虑,确定后续试验的给矿浓度为14%,对应的精矿TiO2品位为27.03%,TiO2回收率为72.20%。

4.1.2 磁性螺旋溜槽试验

4.1.2.1 相同工艺参数下的磁性螺旋溜槽试验

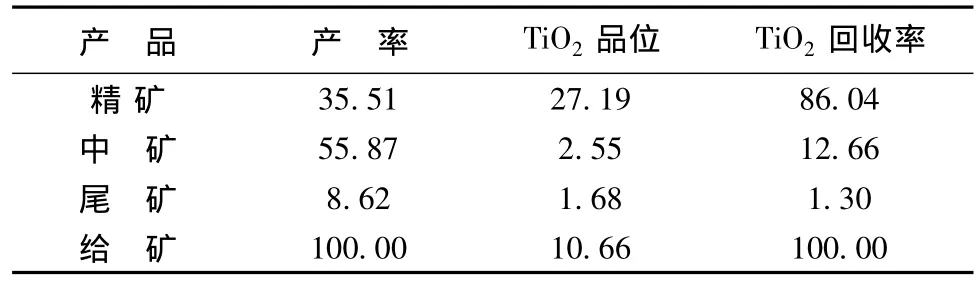

磁性螺旋溜槽试验的给矿量为5.4 L/min,给矿浓度为14%,试验结果见表5。

表5 磁性螺旋溜槽试验结果Table5 The results by usingmagnetic spiral chute%

从表5可以看出,磁性螺旋溜槽在给矿量为5.4 L/min,给矿浓度为14%的情况下,获得了TiO2品位为27.19%,TiO2回收率为86.04%的钛精矿。

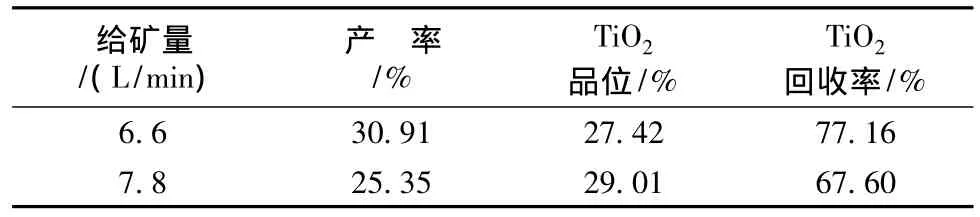

4.1.2.2 磁性螺旋溜槽给矿量扩大试验

为探索磁性螺旋溜槽扩大处理量的可能性,在给矿浓度为14%的情况下,进行了加大处理量试验,试验结果见表6。

表6 磁性螺旋溜槽给矿量扩大试验精矿指标Table6 The titanium concentrate index of the expanding feeding quantity experiments by magnetic spiral chute

从表6并结合表5可以看出,给矿量由5.4 L/min提高至7.8 L/min,精矿TiO2品位仅提高1.82个百分点,但回收率却大幅下降18.44个百分点,即提高处理量将带来精矿TiO2回收率的明显下降。

4.1.3 0.074~0.038 mm粒级物料不同螺旋溜槽分选效果比较

(1)与常规螺旋溜槽比较,在给矿量均为5.4 L/min,给矿浓度均为14%的情况下,磁性螺旋溜槽精矿TiO2品位和TiO2回收率分别提高0.16个百分点和13.86个百分点。

(2)在精矿TiO2指标相当的情况下,磁性螺旋溜槽可将系统的处理能力从5.4 L/min提高至7.8 L/min,升幅高达44%。

4.2 -0.038 mm粒级试验

4.2.1 常规螺旋溜槽试验

4.2.1.1 给矿量试验

常规螺旋溜槽给矿量试验的给矿浓度为16%,试验结果见表7。

表7 常规螺旋溜槽给矿量试验精矿指标Table7 The titanium concentrate index of feeding capacity by conventional spiral chute

从表7可以看出,随着给矿量的增加,精矿TiO2品位上升,TiO2回收率下降。综合考虑,确定后续试验给矿量为4.2 L/min。

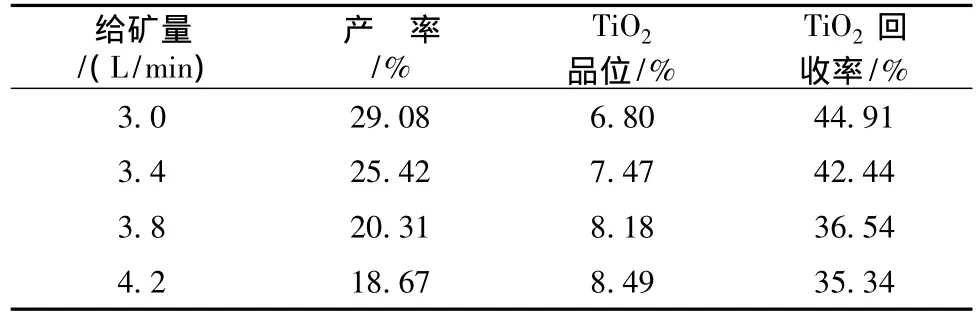

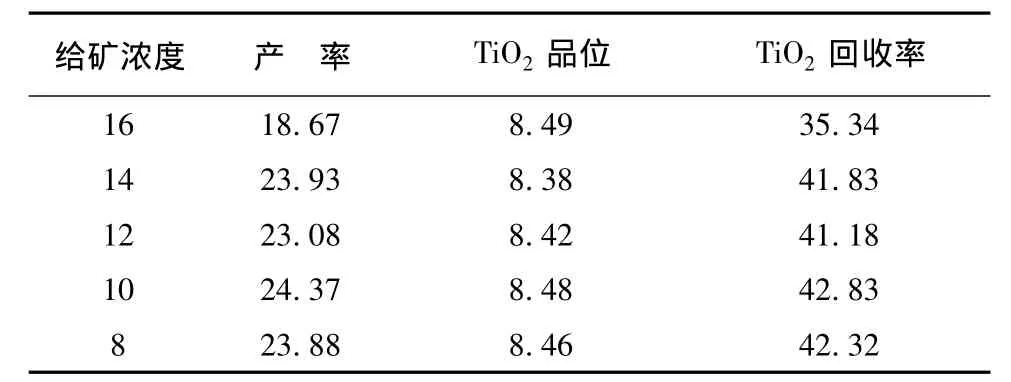

4.2.1.2 给矿浓度试验

常规螺旋溜槽给矿浓度试验的给矿量为4.2 L/min,试验结果见表8。

表8 常规螺旋溜槽给矿浓度试验精矿指标Table8 The titanium concentrate index of feeding concentration experiments by conventional spiral chute %

从表8可以看出,提高给矿浓度,精矿TiO2品位变化不大,但TiO2回收率明显下降。因此,确定后续试验的给矿浓度为10%,对应的精矿TiO2品位为8.48%,TiO2回收率为42.83%。

4.2.2 磁性螺旋溜槽试验

4.2.2.1 相同工艺参数下的磁性螺旋溜槽试验

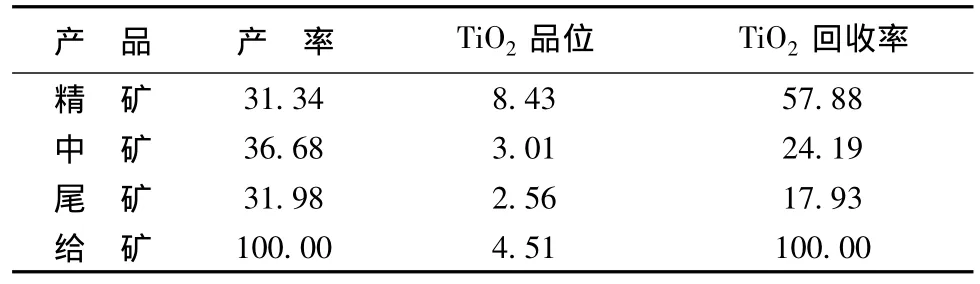

磁性螺旋溜槽试验的给矿量为4.2 L/min,给矿浓度为10%,试验结果见表9。

从表9可以看出,磁性螺旋溜槽在给矿量为4.2 L/min,给矿浓度为10%的情况下,获得了TiO2品位为8.43%,TiO2回收率为57.88%的钛精矿。

表9 磁性螺旋溜槽试验结果Table9 The result by usingmagneticspiral chute%

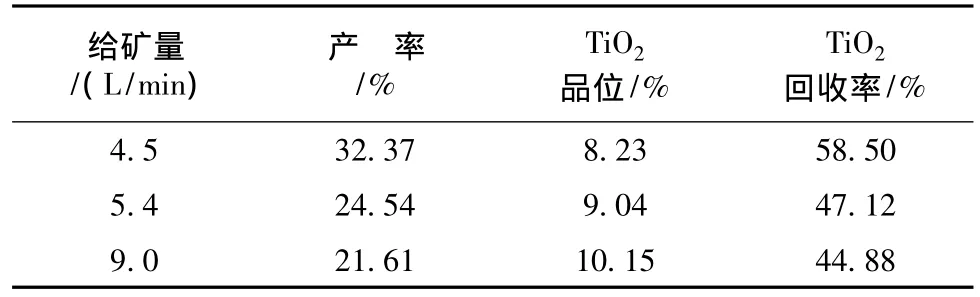

4.2.2.2 磁性螺旋溜槽给矿量扩大试验

为探索磁性螺旋溜槽扩大处理量的可能性,在给矿浓度为10%的情况下,进行了加大处理量试验,试验结果见表10。

表10 磁性螺旋溜槽给矿量扩大试验精矿指标Table1 0 The titanium concentrate index of the expanding feeding quantity experiments by magnetic spiral chute

从表10并结合表9可以看出,给矿量由4.2 L/min提高至4.5 L/min,精矿TiO2品位下降0.20个百分点,TiO2回收率仅提高0.62个百分点;继续提高给矿量至9.0 L/min,精矿TiO2品位虽然提高了1.72个百分点,但TiO2回收率却下降了13个百分点,即磁性螺旋溜槽仅有小幅提高处理量的效果。

4.2.3 -0.038 mm粒级物料不同螺旋溜槽分选效果比较

(1)与常规螺旋溜槽比较,在给矿量均为4.2 L/min,给矿浓度均为10%的情况下,磁性螺旋溜槽精矿TiO2品位仅小幅下降0.05个百分点,但TiO2回收率却大幅度提高15.05个百分点。

(2)在精矿TiO2指标相当的情况下,磁性螺旋溜槽可将系统的处理能力从4.2 L/min提高至9.0 L/min,提高的幅度达114%。

5 结论

(1)用BLL-600型单头常规螺旋溜槽处理粒度为0.074~0.038 mm的云南武定某高泥风化钛铁矿石,在给矿浓度为14%、给矿量为5.4 L/min的情况下,经1次粗选即可获得TiO2品位为27.03%,回收率为72.20%的钛粗精矿;-0.038 mm粒级产品在给矿浓度为10%、给矿量为4.2 L/min的情况下,经1次粗选即可获得 TiO2品位为8.48%,回收率为42.83%的钛粗精矿。

(2)用相同规格的磁性螺旋溜槽处理粒度同为0.074~0.038 mm的钛铁矿石,在给矿浓度为14%、给矿量为5.4 L/min的情况下,经1次粗选即可获得TiO2品位为27.19%,回收率为86.04%的钛粗精矿;-0.038 mm粒级产品在给矿浓度为10%、给矿量为4.2 L/min的情况下,经1次粗选即可获得TiO2品位为8.43%,回收率为57.88%的钛粗精矿。

(3)在相同工艺条件下,用相同规格型号的磁性螺旋溜槽分别处理0.074~0.038 mm和-0.038 mm粒级的钛铁矿石,在精矿TiO2品位相当的情况下,可比常规螺旋溜槽提高TiO2回收率分别达13.86个百分点和15.05个百分点。

(4)在精矿TiO2指标相当的情况下,磁性螺旋溜槽可显著提高系统的处理能力。

References)

[1] 韦连军,黄庆柒,廖江南.云南文山某细粒钛铁矿选矿试验研究[J].金属矿山,2010(7):51-54.

Wei Lianjun,Huang Qingqi,Liao Jiangnan.Experimental research on beneficiation tests for a fine particle ilmenite in fine particle ilmenite in Wenshan Yunnan province[J].Metal Mine,2010(7):51-54.

[2] 邓国珠,王向东,车小奎.钛工业的现状和未来[J].钢铁钒钛,2003(1):3-9.

Deng Guozhu,Wang Xiangdong,Che Xiaokui.Today and tomorrow of titanium industry[J].Iron Steel Vanadium Titanium,2003(1):3-9.

[3] 张一敏.固体物料分选理论与工艺[M].北京:冶金工业出版社,2007.

Zhang Yimin.Solids Material Separation Theory and Technology[M].Beijing:Metallurgical Industry Press,2007.

[4] 张 强.选矿概论[M].北京:冶金工业出版社,2009.

Zhang Qiang.Review of Mineral Processing[M].Beijing:Metallurgical Industry Press,2009.

[5] 朱建光.钛铁矿、金红石和稀土选矿技术[M].长沙:中南大学出版社,2009.

Zhu Jianguang.Ilmenite,Rutile and Rare Earth Mineral Processing Technology[M].Changsha:Central South University Press,2009.

[6] 王常任.磁电选矿[M].北京:冶金工业出版社,2005.

Wang Changren.Magnetoelectricity Separation[M].Beijing:Metallurgical Industry Press,2005.

[7] Yavuz C T,Prakash A.Magnetic separation:From steel plants to biotechnology[J].Chemical Engineering Science,2009,64:2510-2521.

[8] 朱俊士.中国钒钛磁铁矿选矿[M].北京:冶金工业出版社,1996.

Zhu Junshi.China Vanadium Titanium Magnetite Ore Separation[M].Beijing:Metallurgical Industry Press,1996.

[9] 汪 力,雷 霆,张汉平.云南某地区钛铁矿粗选试验研究[J].云南冶金,2011(2):27-30.

Wang Li,Lei Ting,Zhang Hanping.Experimental study on rough concentration of ilmenite in Yunnan[J].Yunnan Metallurgy,2011 (2):27-30.

[10] Liang B,Li C,Zhang CG,et al.Leaching kinetics of Panzhihua ilmenite in sulfuric acid[J].Hydrometallurgy,2005,76:173-179.