W型航空隔板RTM成型材料选择研究

2014-04-03朱成香张改华高永强

朱成香,张改华,高永强,王 强

(中航工业洪都,江西南昌330024)

0 引言

为了满足高性能飞机的发展需求,复合材料用量必将大幅增加。W型航空隔板是双发动机常用的结构形式,作为飞机上的次承力机构,主要用来承受机身剪力,如果采用复材结构,则可大大减轻飞机重量。

RTM(Resin Transfer Molding)成型工艺是21世纪复合材料生产领域的主导工艺之一,其所需设备的费用要比热压罐成型所需设备的费用低得多。如果某飞机W型航空隔板采用RTM工艺成型,就可以在减轻结构重量的同时降低复材制造成本。然而,RTM成型工艺对树脂的要求较高。

1 RTM工艺常用树脂

RTM工艺对树脂的要求比较高,适用于RTM工艺要求的树脂必须满足以下几点:

1)粘度低,树脂与纤维的粘接性好;

2)在注射温度下有足够的适用期,同时在固化成型温度下能迅速固化;

3)固化时无低分子物放出,收缩率低[1,2]。此外,还要求注模时成型压力低,模具的温度也要求较低(< 80℃)。因此选择合适的树脂是决定W型航空隔板RTM成型性能优劣的关键。

1.1 常用树脂性能对比

1)对于聚酯和乙烯基脂类,单体转化率达5%~ 10%时,树脂就出现凝胶,而环氧、双马或酚醛类树脂,只有当50%~60%的单体转化为大分子时才出现凝胶,故聚酯和乙烯基脂类树脂不适合做RTM用树脂。

2)环氧树脂

优点:众多可供选择的环氧和固化剂使环氧树脂体系的种类在工艺范围和可达到的物理性能方面非常多样化。环氧树脂通常使用的固化剂是芳香族或脂肪族胺类、酸酐和酚醛。

3)酚醛热固性材料

缺点:酚醛聚合物很脆,导致这些材料体系具有拉伸强度、断裂延伸率都很低和裂纹敏感性较高的特征,而且成形困难。

优点:具有优异的阻燃性和低的发烟量,唯一能够使复合材料具有同样好的阻燃性及低的发烟量的树脂是双马树脂,但价格比酚醛高一个数量级。

4)氰酸树脂

缺点:较高的成本(44美元/Kg-220美元/Kg)

优点:较高的玻璃化转变温度和极好的电性能是氰酸树脂应用的主要驱动力。低吸湿率、良好的力学性能。高玻璃化转变温度、低的介电常数和介电损耗因子阻止了通过复合材料的高能辐射的发射和接受,它能够满足雷达结构的需求,在卫星结构上也有应用。

5)双马树脂

缺点:较高的成本(44美元/Kg-220美元/Kg)。

优点:具有更高的玻璃化转变温度、良好的热氧化稳定性及阻燃性。

1.2 国内典型RTM树脂体系

复合材料低成本液态成型工艺技术研究虽然起步相对较晚,但发展很快。近年来出现了多个工艺性和力学及耐热性能优良的液态成型树脂基体及其配套定型剂材料和预成型体制备技术(表1)。这些液态成型材料体系突破了低粘度化等技术难题,并建立了相应的材料和工艺标准,逐步开始了在工程上的应用。

表1 国内液态成型树脂体系

2 W型航空隔板RTM成型树脂选择

2.1 W型航空隔板外形结构

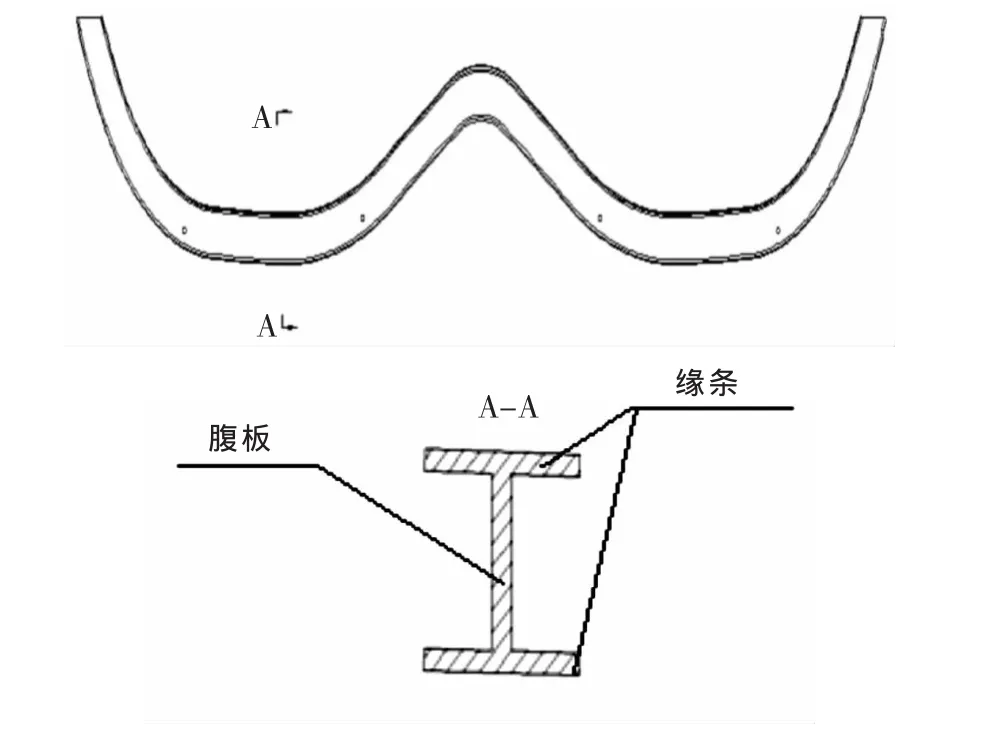

某飞机W型航空隔板如图1所示,属于细长型结构,用于机身舱门部位,左右跨度2000mm左右,主要用来承受机身剪力,由于左右跨度较大,因此所选的树脂要有足够长的低粘度区间。W型航空隔板如果用于后机身发动机舱门位置,温度将会较高,同时考虑到成本问题,注射温度不宜太高,综合考虑,拟选用5284RTM树脂。

图1 舱门W型隔板

2.2 5284RTM树脂性能数据

2.2.1 5284RTM环氧树脂工艺性能

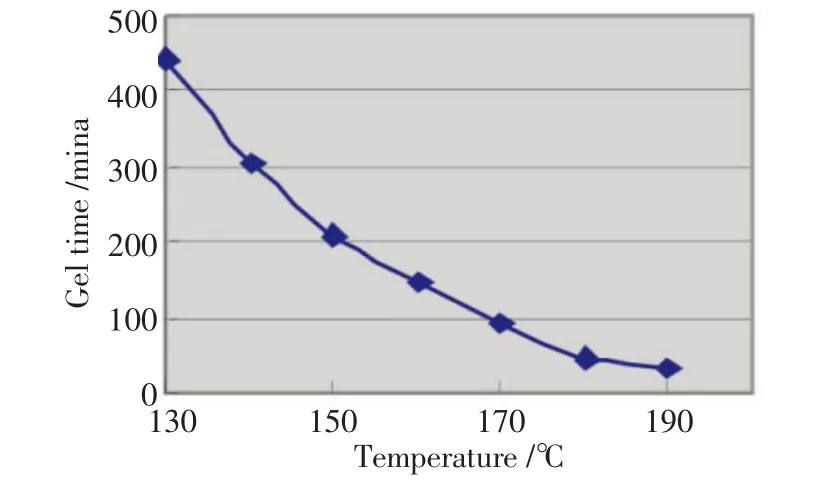

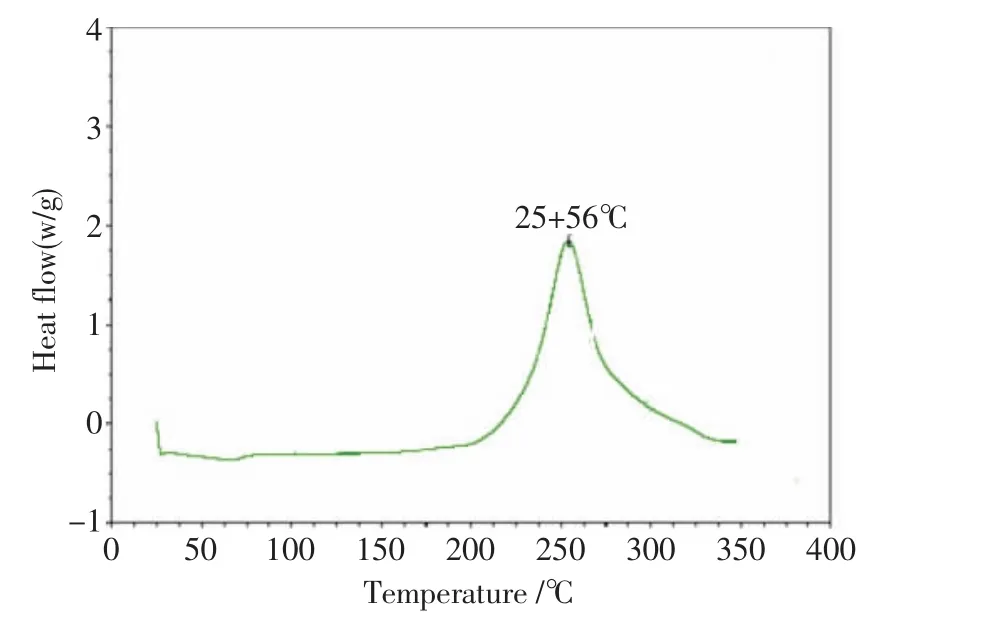

大型复杂整体或大厚度结构采用RTM成型,对于树脂的工艺性能要求较高。凝胶时间是热固性树脂在一定反应温度下达到凝胶状态所需的时间,是制定热固性树脂基复合材料成型工艺标准的重要参数。5284RTM环氧树脂凝胶时间-温度曲线如图2所示。180℃下5284RTM树脂的凝胶时间为47min。5284RTM树脂的DSC曲线见图3。

图2 5284RTM树脂凝胶时间测定

图3 5284RTM树脂的DSC曲线

2.2.2 5284RTM树脂的贮存性能与工艺适用期

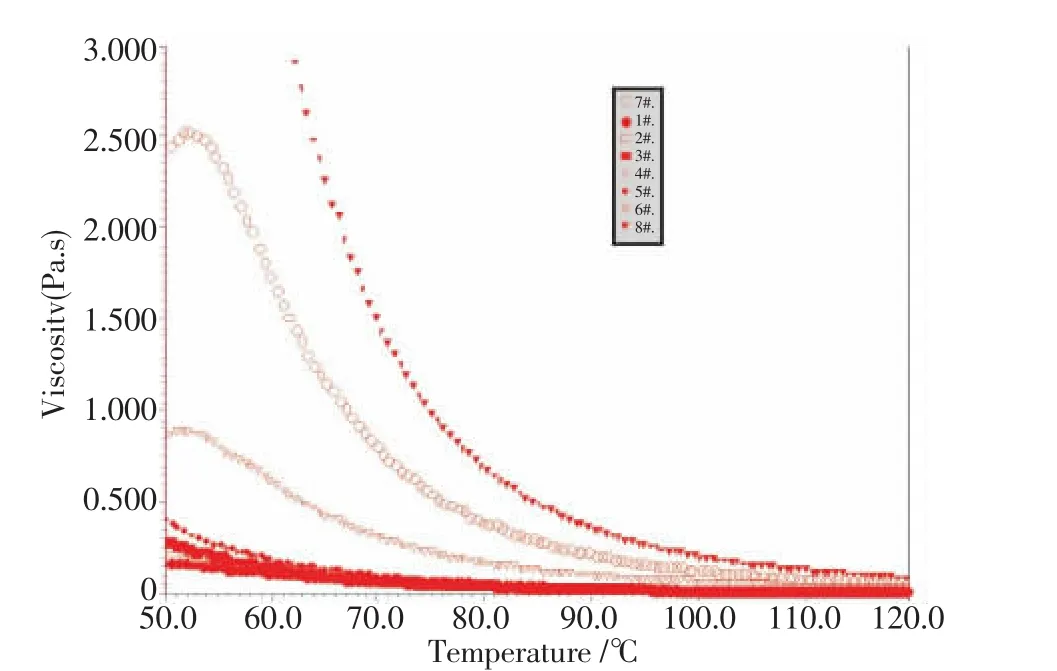

树脂粘度是表征树脂的流动能力和工艺性能的重要参数。RTM用树脂要求具有适当的粘度,如果粘度太高,不但需要较大的注射压力,而且树脂和纤维浸润速度较慢,不利于空气排除;如果粘度太小,则容易在浸润纤维束之前就充满模腔,导致制品中的疏松缺陷。一般情况下,RTM树脂注射粘度应小于1.0Pa.s,最佳注射粘度为0.05Pa.s~0.3Pa.s。

如图4,5284RTM树脂在不同老化时间后的粘度随温度的变化曲线,老化条件为室温(平均温度20℃~25℃),经过了一年中最炎热的季节(4月~9月)。经过157天老化后的5284RTM树脂的粘度仍能满足RTM成型工艺的要求,这说明5284RTM树脂在室温环境条件下的贮存期在5个月以上。

图4 5284RTM树脂在室温下不同时间老化后的粘度随温度变化曲线

树脂的工艺适用期是指已经制备的树脂体系或预浸料保持其工艺适用性的时间。工艺适用期的长短直接关系到复合材料制件的成品率、产品质量等。在现有的RTM树脂中,无论是不饱和聚酯、环氧树脂,还是双马树脂,它们的工艺适用期大都在1小时~10小时范围内,很难满足大型、高品质、高性能复合材料制件的生产需求。图5是5284RTM树脂在80℃条件下老化的粘度随温度变化曲线。从图中可以看到,随着时间的推移,5284RTM树脂粘度在同等温度下是不断变大的。然而在80℃下的粘度为700mPa.s,低于RTM树脂粘度的上限1000mPa.s,仍在RTM注射粘度之内,如果这时树脂的粘度仍然偏高,则可以进一步提高树脂注射温度,以满足工艺要求。这说明5284RTM树脂在80℃注射温度下工艺适用期大于4(96小时)天。

图5 5284RTM树脂在80℃条件下放置不同时间后的粘度随温度变化曲线

图6 5284RTM树脂在65℃条件下放置不同时间后的粘度随温度变化曲线

图6是5284RTM树脂在65℃条件下放置不同时间后的粘度随温度变化曲线,图7是5284RTM树脂在65℃下的粘度随老化时间(65℃)变化曲线,树脂在65℃条件下老化12天以后,它在65℃下的粘度仅上升到了200mPa.s左右。可见,如果树脂注射温度为65℃,其工艺适用期在12天(288小时)以上。而美国Cytec公司的PR520环氧树脂体系的注射工艺温度在120℃之上,PR520在104℃下的粘度也高于300mPa.s,PR520树脂在106℃下保持6小时后其粘度则上升到了1000mPa.s以上,如图8所示。因此,可认为5284RTM的工艺性能优于PR520及RTM6。

2.3 5284树脂基材料体系材料许用值研究

2.3.1 物理性能

5284树脂基材料体系常用的适合RTM成型的材料常用的有:U-3160/5284RTM复合材料,;CF3031/ 5284RTM复合材料,CF3052/5284RTM复合材料。单层压厚:U-3160/5284RTM复合材料控制在0.163mm± 0.008mm;CF3031/5284RTM复合材料控制在0.225mm± 0.01mm;CF3052/5284RTM复合材料控制在0.295mm± 0.015mm。

图7 5284RTM树脂在65℃下的粘度随老化时间变化曲线

图8 PR520在106℃下的粘度变化曲线

空隙率(GB/T 3365-2008)测试结果为基本无空隙。

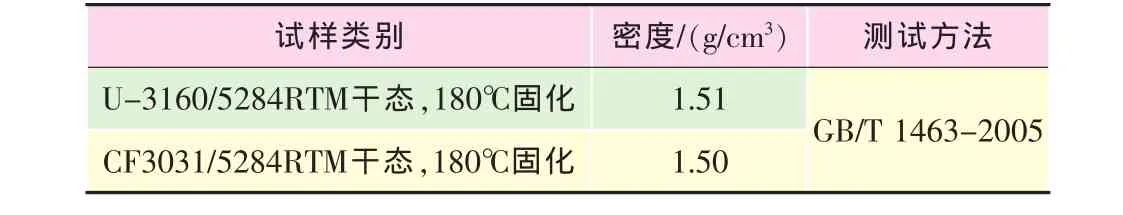

密度及玻璃化转变温度如表5和表6所示。

表5 复合材料层压板密度

表6 复合材料层压板玻璃化转变温度

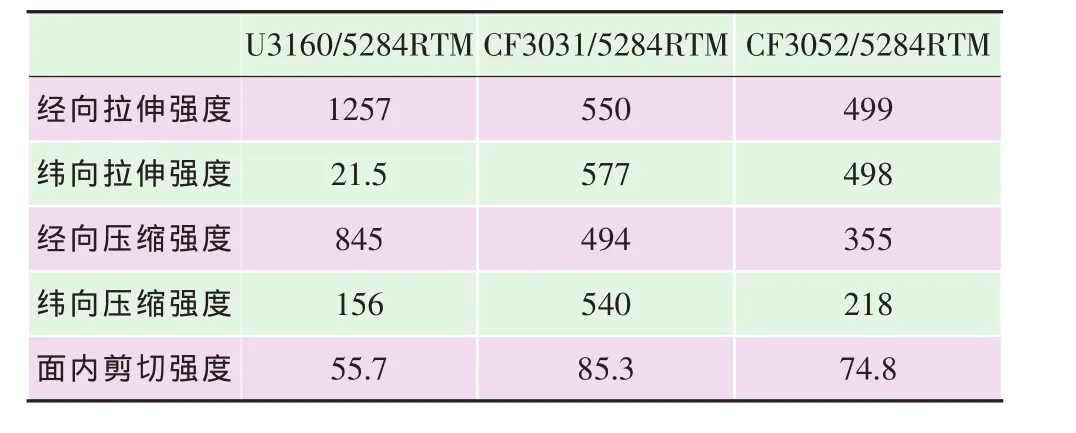

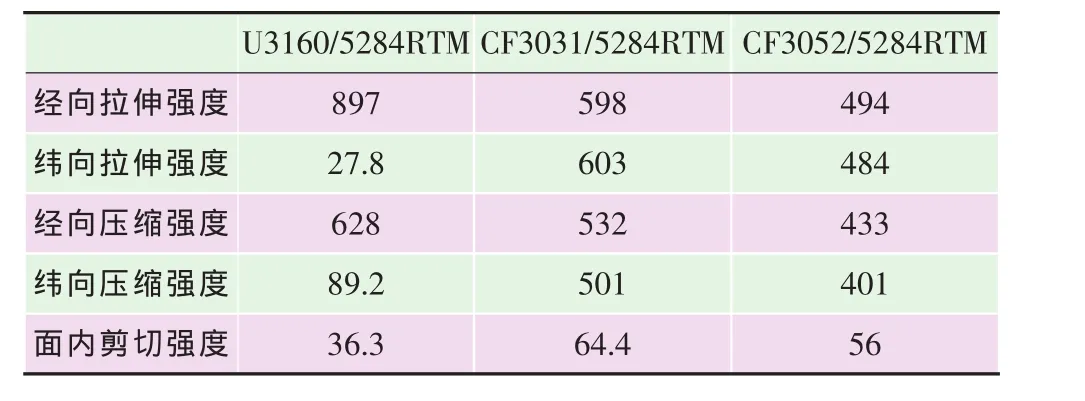

20℃干态和湿态下复合材料基本力学性能如表7和表8所示。

表7 20℃干态下复合材料基本力学性能(B基值)

表8 20℃湿态下复合材料基本力学性能(B基值)

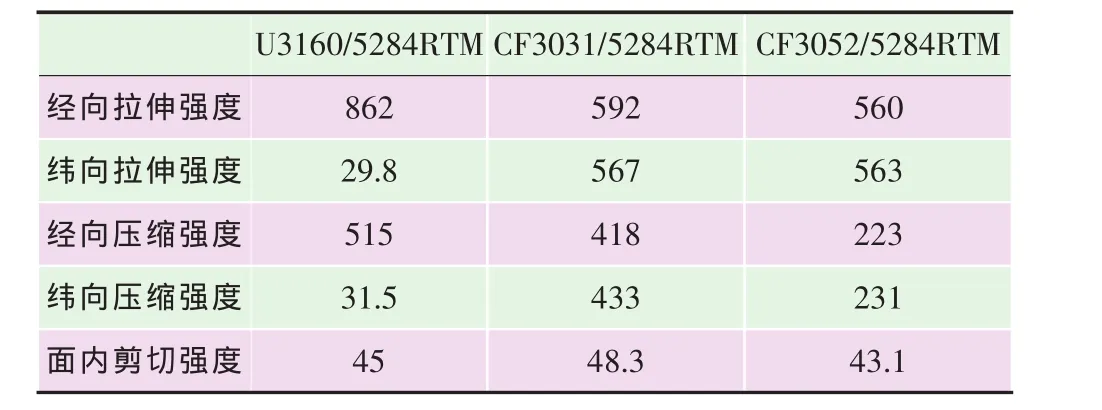

20℃干态和湿态下复合材料基本力学性能如表9和表10所示。

表9 130℃干态下复合材料基本力学性能(B基值)

表10 130℃湿态下复合材料基本力学性能(B基值)

2.3.2 数据对比研究

通过试验数据对比发现:

1)在相同温度下,U3160/5284RTM经向拉伸强度和经向压缩强度较好;CF3031/5284RTM面内剪切强度、纬向拉伸强度和纬向压缩强度较好;CF3052/ 5284RTM各项力学性能较差。

2)复合材料相同温度下干态和湿态基本力学性能对比发现:干态下基本力学性能普遍优于湿态下基本力学性能。

3 结论

由于U3160/5284RTM经向拉伸强度和经向压缩强度较好;CF3031/5284RTM面内剪切强度、纬向拉伸强度和纬向压缩强度较好,而W型航空隔板缘条部位主要承受拉应力;隔板腹板部位主要承受剪应力,故将U3160/5284RTM用于W型航空隔板缘条部位,CF3031/5284RTM用于W型航空隔板腹板部位。

[1]Beckwith S.W,CRAIG R.H.Resin transfermolding,a decade technology advances[J].SAMPE Journa,l 1998,34(6):21-23.

[2]孔晋峰,张彦飞,刘亚青.复合材料RTM成型工艺参数的研究[J].工程塑料应用,2009,(3):42-44.