基于AMESim的雷达举升系统设计分析*

2014-04-02唐为民郭亚军

唐为民,郭亚军,王 磊

(中国电子科技集团公司第38研究所,安徽合肥 230088)

0 引言

高机动米波雷达是探测隐身目标的有效装备,作为车载式高机动性可转移武器设备,在有限的运算车辆下,有几个关键技术需要研究[1-2]:①设备量多,机动架设时间非常短;②天线在大风下的生存能力;③机动运输尺寸指标的苛刻,需要采用多种机构手段协调解决这些问题。目前国内大型阵面的举升都是采用液压缸作为执行机构,传统的液压设计计算都通过理论计算和经验进行选型,这种计算无论在竞标阶段还是实物设计阶段都存在风险大、数据不直观、耗费人力物力等不足。笔者利用AMESim软件建立了三级液压缸的系统模型[3-4],通过受力分析取得了仿真模型的参数,并对系统在不同工况下的液压缸特性进行了详细探讨。

1 举升系统结构与受力分析

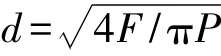

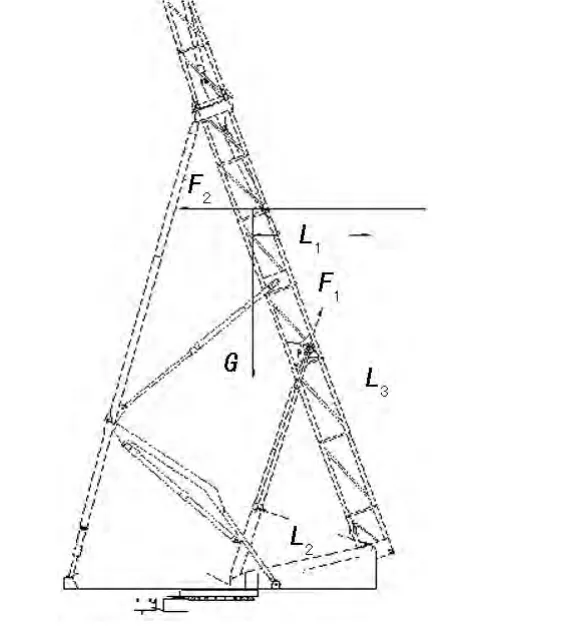

多级缸举升系统的结构如图1、2所示,图2为举升状态,图1为初始状态。液压缸启动时,举升背架处于水平状态,液压缸所受的负载最大,主要是重力。举升到位时,系统所受负载为风力和重力的合力。以下为两种状态的受力分析:

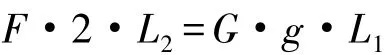

对转轴O取矩,根据力矩平衡可得:

式中:F为液压缸的推力,N;G为天线重及附件,取11 000 kg;g 取 9.8 N/kg;L1取9 259 mm;L2取2 378 mm。

代入式(4),可得:F=209 865 N

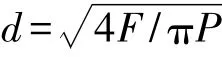

根据F=P·A,又A=π·d2/4

式中:F为液压缸的推力,取F=171 708 N;P为系统正常压力,取P=16 MPa。

代入上式,可得:d=129 mm。

图1 主油缸初始状态

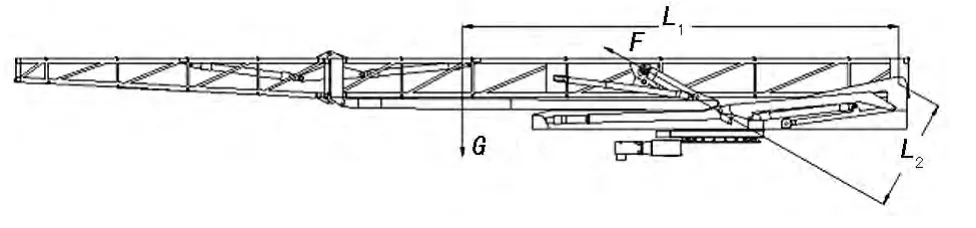

(2)主推缸采用多级缸结构,考虑行程较长,第一级D1=200 mm、行程S1=1 650 mm;第二级D2=160 mm,行程S2=1 650 mm,第三级 D2=120 mm,行程S2=1 650 mm,两端结构式为关节轴承和自润滑轴承。当主缸的最后一级推出时,受风载很大,按此工况对最后一级油缸进行校核。当油缸推到位时,天线背架倾角约为70°,考虑到天线背面的风力影响,液压缸受到风力和天线重力的合力作用。由30 m/s风速下风载计算可得此时风力为F2=9.48 t。

同理得:L1=2 974,L2=3 074,L3=8 740 mm。

可得知F1=186 931 N。

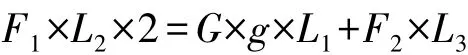

图2 主油缸到位状态

经计算液压缸参数取值如表1。

根据F=P·A,又A=π·d2/4

式中:F为液压缸的推力;P为系统正常压力,取P=16 MPa

代入上式,可得:d=122 mm。

表1 主液压缸参数 /mm

2 液压系统设计

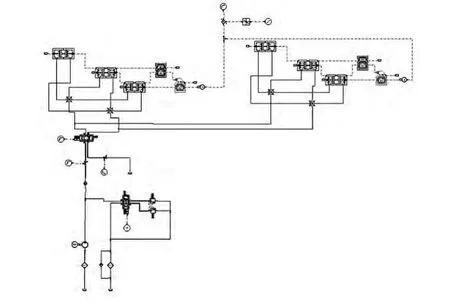

液压系统原理如图3所示。

图3 液压系统原理

通过铰接点在初始状态与到位状态的距离计算,可得出液压缸需要三级。三级缸在每一级到位后,都会有活塞与缸体的碰撞,易造成缸体的振动,所以液压系统设计必须缓冲这种冲击,减小对缸体的损坏。一般减小冲击有三种途径:①采用带缓冲的油缸;②在主回路上不断进行速度调节;③在回油路上增加背压。本文采用②③方式的复合结构。

3 AMESim仿真建模

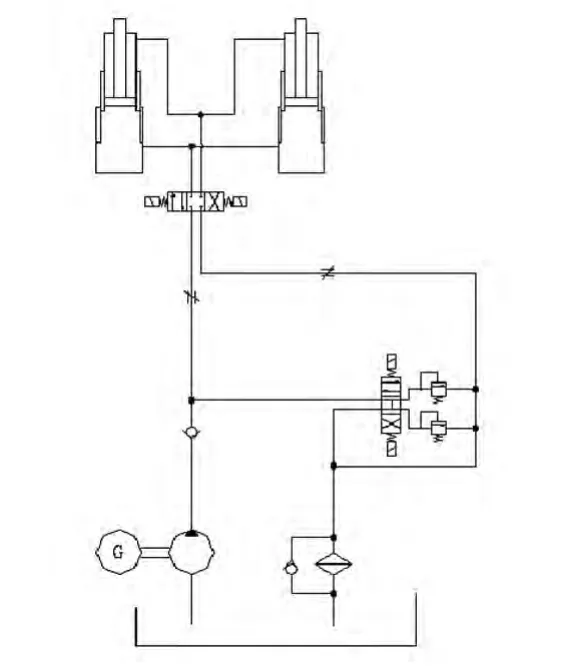

3.1 三级缸建模

用单级缸联合法构建三级液压缸模型,如图4所示。三级缸伸出时,正腔加压,第一级活塞先伸出,由于缸体碰撞,第一级活塞停止,然后第二级活塞伸出,第三级同上。缩回时,反腔加压,其顺序与伸出时相反[5-7]。

图4 三级缸模型

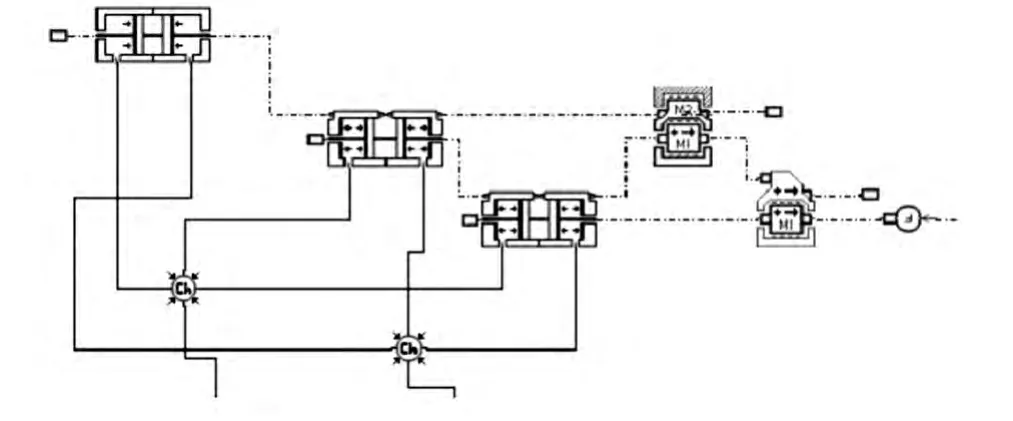

3.2 举升系统液压模型

利用AMESim平面机械库,构建雷达举升受力模型,利用液压库搭建液压系统原理图。系统模型如图5所示。

图5 举升液压系统模型

4 仿真分析

由于雷达举升时油缸与水平的夹角是变化的,所以液压缸受力也是变化。系统的控制信号为40 mA,工作压力为16 MPa,等效刚度为106 N/mm,等效阻尼为105 N/(mm·s-1),最大阻尼距离为0.001 mm,系统主要参数见表1。

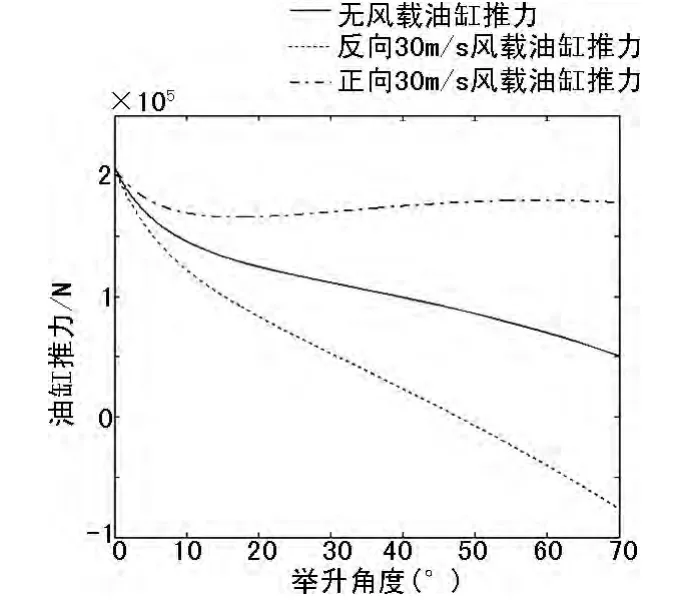

图6为油缸在不同风载下的输出力变化曲线图。从仿真可以看出,无论在风速30 m/s正向反向时,还是在无风状态,液压缸在初始阶段变化最明显,然后下滑处于稍微平缓的状态,最后随着风载的影响又有上升的趋势,与实物理论分析相符合,由于节流阀的作用,系统力输出没有明显抖动,这说明系统举升过程,油液冲击较小。

图6 油缸推力变化

5 结语

从雷达举升的结构设计、受力分析、液压系统设计到仿真等多个方面进行了详细分析与研究,并根据实物搭建了三级缸的AMESim模型,提出了级联建模方法,得出了不同工况下举升机构液压缸的推力变化图,为油缸的选型及节流阀的设置提供了参考。

[1] 谭贵红.大型机动式米波雷达机构总体设计探讨[J].电子机械工程,2010,26(3):1-8.

[2] 周 勤.机动式雷达天线座系统设计探讨[J].电子机械工程,2002,(6):56-58.

[3] 谢 建,罗治军,田 桂,等.基于AMESim的导弹起竖系统建模与仿真[J].流体传动与控制,2009,5(6):13-15.

[4] 余佑官,龚国芳,胡国良.AMESim仿真技术及其在液压系统中的应用[J].液压气动与密封,2005,(3):28-30.

[5] 谢 建,罗治军,田 桂,等.基于AMESim的多级缸建模与仿真[J].机床与液压,2010,38(7):126-129.

[6] 高钦和,黄先祥.多级缸起竖系统运动过程的建模与仿真[J].系统仿真学报,2005,17(7):1563-1568.

[7] 于贵文,臧克江.双作用多级缸液压缸的设计[J].中国机械工程学报,2007,5(4):430-433.