刚柔耦合数控机床主轴箱动态特性分析*

2014-04-02赵海芳

赵海芳,刘 洁

(宿迁学院机电工程系,江苏宿迁 223800)

0 引言

主轴箱是机床的主要零部件之一,主轴系统的动态响应特性和可靠性对机床系统的加工性能有很大的影响。机床在不同激振频率的动载荷作用下,各部件反映在刀具与工件切削处的综合位移中主轴组件所占的比重最大,另外影响切削效率的切削自振频率往往接近于主轴组件横向振动的低阶固有频率,其低阶振动模态是决定机床抵抗切削自振能力的主要模态,采用刚柔耦合模型能更好的分析多体部件间相互耦合的主轴系统的动态特性。

1 实验分析

机床主轴箱振动测试系统如图1所示。

图1 机床主轴箱振动测试系统

本系统采用PC-DAQ方式,即以数据采集卡、信号调理电路及计算机为仪器硬件平台。测试系统由传感器、数据采集卡、计算机等组成。利用深圳普德普施公司生产的YD系列压电加速度传感器、CA系列电荷放大器、PCI-6024E数据采集卡和计算机组成监测系统的硬件部分,系统的应用软件利用德普施公司DRVI软件平台开发的。

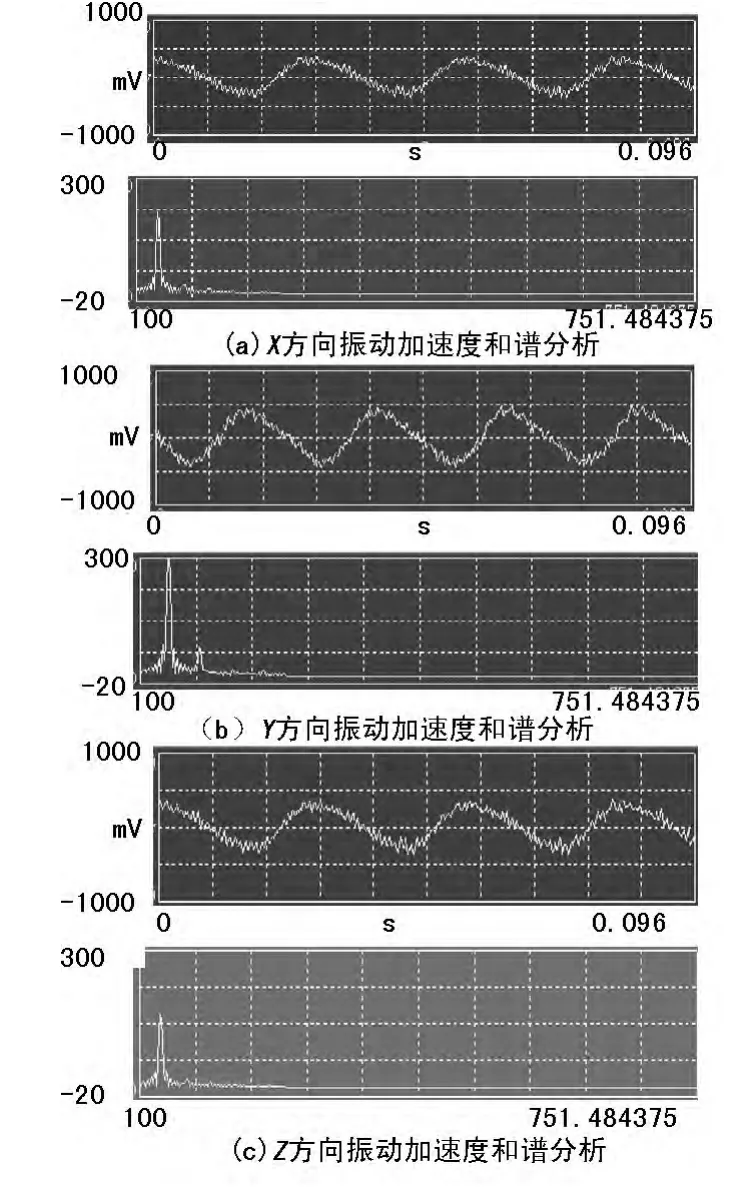

启动机床主电机后,先通过实时波形观察主轴在X、Y、Z方向上振动加速度变化,X、Y、Z振动见图2。

图2 X、Y、Z方向上振动加速度

由试验数据可知:

(1)主轴箱前轴承处的Y方向振动加速度幅值最大。

(2)由齿轮啮合频率的理论计算公式(1)可知,齿轮啮合频率为143 Hz,频谱分析表明,主轴振动加速度变化频率与回转运动引起的强迫振动相一致。

2 仿真模型的建立

在主轴箱系统仿真分析中,正确建立虚拟样机模型是重点,考虑了齿轮系统动力学关系,基于实体模型建立了主轴箱的刚柔耦合模型。

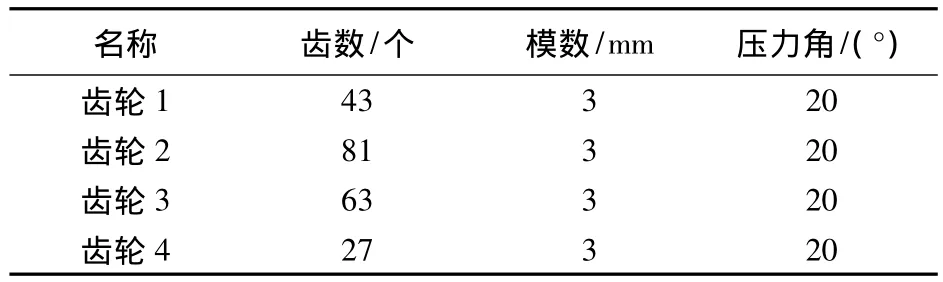

2.1 多刚体模型的建立

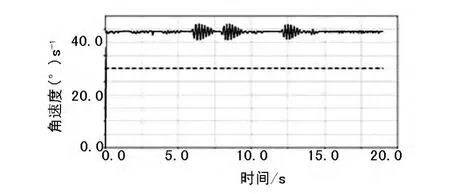

采用Pro/E软件,建立齿轮箱三维实体模型,齿轮参数如表1所列。在ADAMS软件中,轴端添加转动副和驱动力,齿轮间添加实体接触力,齿轮与轴之间添加固定副,可得主轴箱多刚体模型,仿真得主轴与传动轴的转速如图3所示。

表1 主轴箱齿轮参数

图3 主轴与传动轴转速

由图3可知各轴齿轮转速与理论值相符合,证明样机模型建立正确性,为后续的刚柔耦合做准备。

2.2 刚柔耦合模型的建立

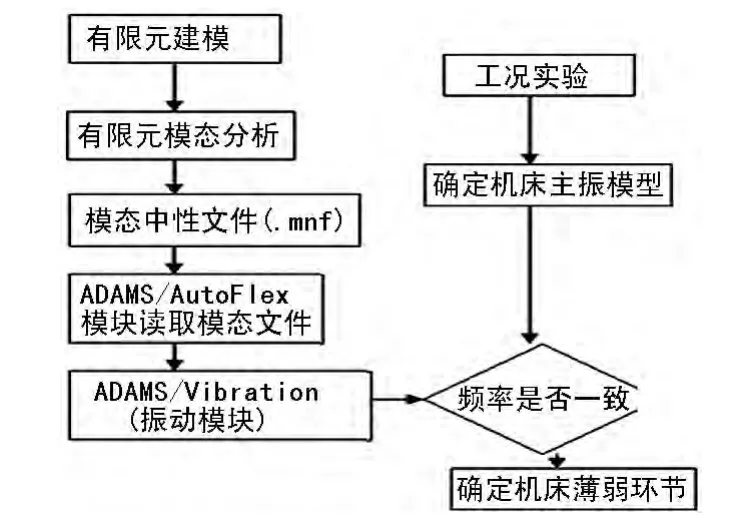

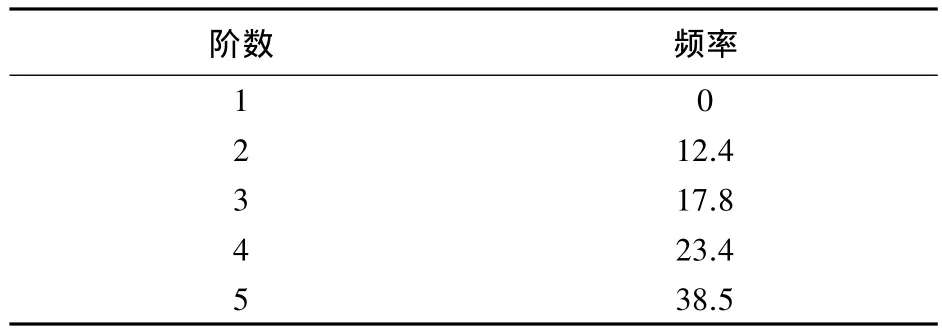

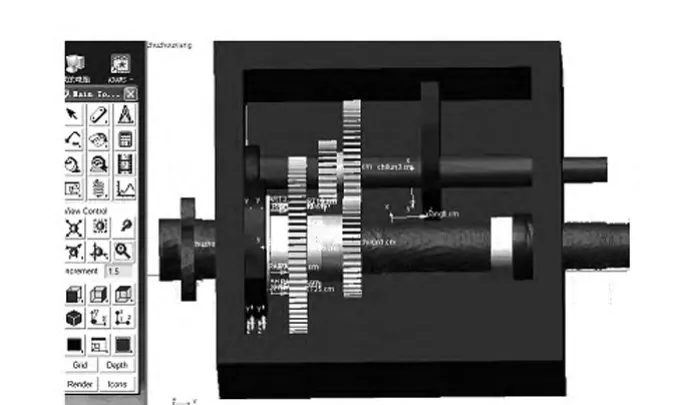

通过ANSYS与ADAMS联合仿真建立主轴箱刚柔耦合模型,ANSYS与ADAMS联合仿真路线见图4,首先用在ANSYS软件中导入主轴文件,进行单元选取和网格划分,对主轴零件进行固有频率和振型的计算,笔者提取前5阶模态频率,模态频率见表2,振型如图5,然后采用专用接口把主轴零件生成模态中性文件(mnf),通过ADAMS/AutoFlex模块读取该文件,即可建立主轴箱刚柔耦合模型,建好的模型如图6所示。

图4 ANSYS与ADAMS联合仿真路线

表2 主轴前5阶模态频率

图5 主轴前5阶振型

图6 刚柔耦合模型

3 刚柔耦合系统的动态响应分析

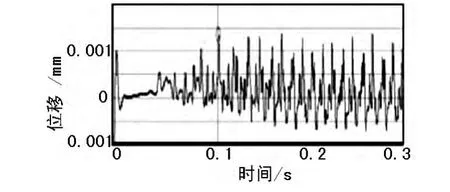

刚柔耦合模型建立后,添加约束和驱动,选用S12积分器,设定仿真时间为0.3 s,仿真步数为100步,主轴的径向振动位移曲线如图7所示。

图7 主轴轴端径向振动位移

柔性主轴刀具端的径向动态位移响应最大值为0.013 mm,比车床主轴径向跳动的静态检验值0.010 mm大,但小于车床主轴径向跳动的验收值0.015 mm,且该处的振动加速度较小,符合设计要求。柔性主轴刀具端的径向位移响应充分反应出齿轮对啮合传动的时变接刚度对输出响应特点。

4 结论

(1)分析了主轴的模态,发现主轴的低阶频率与数控车床的回转频率相近,为后续的优化提供依据。

(2)仿真得到的柔性主轴径向振动位移反应出主轴系统多体耦合作用下的输出响应特点,该样机模型较实际地模拟了柔性主轴系统的动态特性,其计算结果对工程实际具有重要的参考价值和指导意义。

[1] 姚廷强,迟毅林,黄亚宇,等.主轴系统的刚柔耦合接触动力学仿真分析[J].机械科学与技术,2007,26(11):1507-1516.

[2] 赵海芳,叶 平,周德廉.基于ADAMS减速器动力学仿真分析[J].煤矿机械,2012,33(10):81-83.

[3] 李德葆.振动模态分析及其应用[M].北京:宇航出版社,1989.

[4] 于恩明.机床传动系统虚拟样机技术的仿真应用[D].长春:长春理工大学,2006.

[5] 张 良.CK6310型数控机床主轴箱动态特性研究[J].机床与液压,2008,2(26)28-32.