硬质合金钻头钻削铝合金的切削力实验研究*

2014-04-02王丹丹黄立新

王丹丹,黄立新

(上海工程技术大学先进制造中心,上海 201620)

0 引言

铝合金密度低,但强度比较高,接近或超过优质钢,塑形好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性,工业上广泛使用。而铝合金零件在钻削中受力时易产生变形。因此,可以明显减小钻削受力的高速钻削方法被越来越广泛地应用于铝合金的钻削加工中。同时,由于铝合金在钻削加工中刀具受高温作用,材料易粘结在刀具钻削刃上而使刀具切削性能下降,因此,具有高硬度、高抗弯强度、低韧性和抗冷焊性及较好导热和热膨胀能力的硬质合金刀具在铝合金高速钻削中广泛使用。

由于钻削加工刀具均在工件内表面钻削,工作部分处于加工表面包围之中,刀具的强度、刚度、导向、容屑、排屑及冷却润滑等都比切削外表面时问题更突出。因此,基于现场的钻削试验数据,研究铝合金薄壁件受力规律,结合试验定量分析不同的钻削参数下切削力的变化对生产更具有指导意义。笔者对铝合金钻削时的受力及其规律等反映钻削性能的指标展开理论与试验研究,以得到对实际生产具有较强指导意义的研究结论。

1 切削试验设计

切削力试验是在南京第二机床厂的XH715加工中心上进行,硬质合金钻头直径为16 cm,工件材料为ZL104,厚度为25 cm,除铝外其他成分所占质量分数见表1。

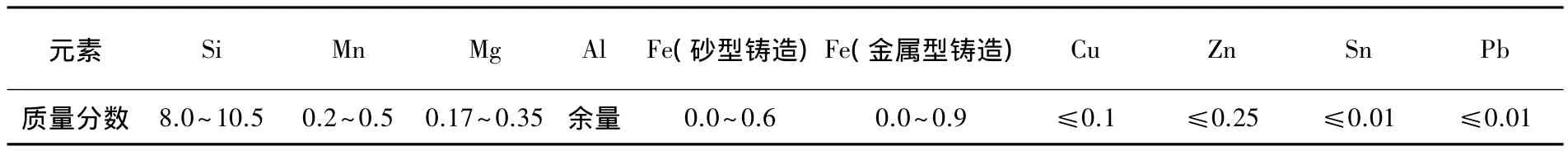

表1 ZL104铝合金其他化学成分及所占质量分数 /%

试验过程中使用冷却液,测力仪安装在机床工作台上,可测量作用在工件上的反作用力,与刀具位置无关。切削力采集使用大连理工三向测力仪、电荷放大器、电脑、PCI数据采集卡、Dynoware钻削力测量系统。

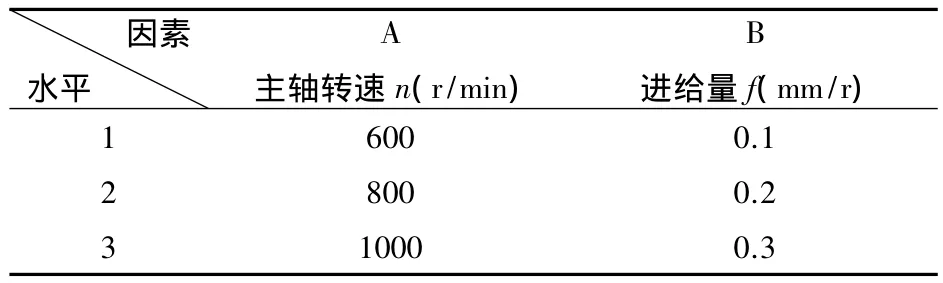

以最小切削力为优化目标的试验,考察主轴转速n(A)、进给量f(B)两个因素,因素水平如表2所示,每个因素取三个水平。选用三水平四因素正交表L9(34)来进行表头设计,因素A、B分别占第一、二列,第三、四列作为空白列,每个因素的三个水平分别用“1”、“2”、“3”来表示。

表2 因素水平表

2 切削用量对钻削力的影响

正交试验为两因素三水平正交试验,根据项目中实际加工需要,钻削力正交试验参数如下:主抽转速为 600 r/min、800 r/min、1000 r/min,进给量为 0.1 mm/r、0.2 mm/r、0.3 mm/r。

这是一个2因素3水平问题,把3个因素依次放在表的前2列,把各列的水平和该列相应因素的具体水平对应起来,按照这个方案进行试验,测出需要检验的指标的结果,然后用直观分析法对每个指标分别进行计算分析。

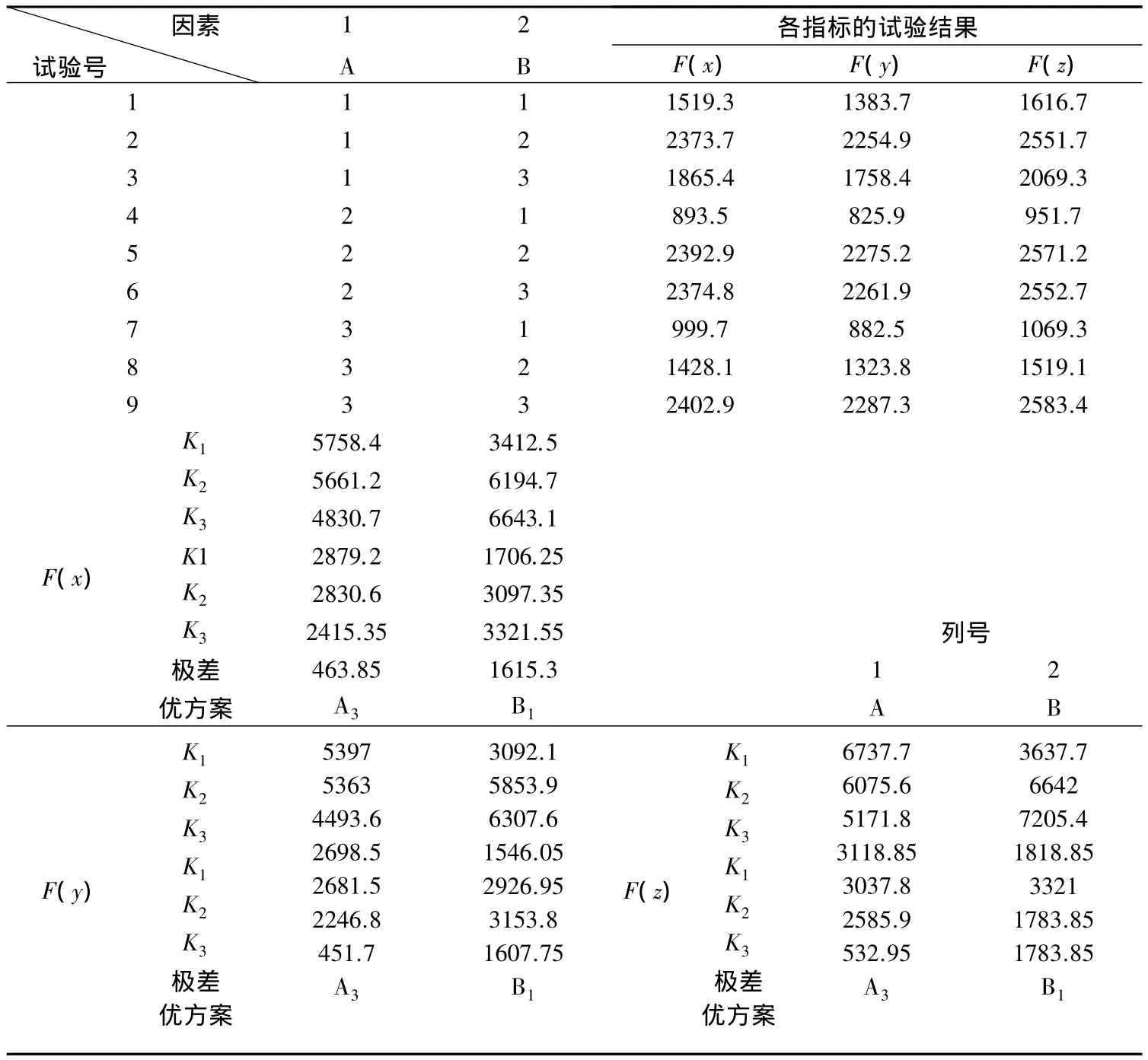

对钻削力的三个影响指标分别进行分析,如表3所示。由极差分析结果可知:影响钻削力的因素主次顺序是:钻削进给量、钻削转速。得出的三个方案都是A3B1,即主轴转速为1 000 r/min,进给量为 0.1 mm/r为最佳方案。

表3 正交试验钻削力的极差分析

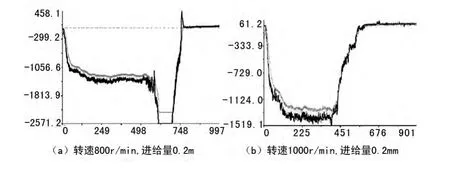

如图1所示,横坐标代表刀具切削工件的位置,从横坐标左端开始依次为刀具切入工件、切削过程及切出工件,纵坐标代表对应每一个刀具位置的切削力大小。图示曲线表示切削力的变化趋势,测力的软件系统可以显示最大的切削力,如试验表3所列。

图1 切削力的变化趋势图

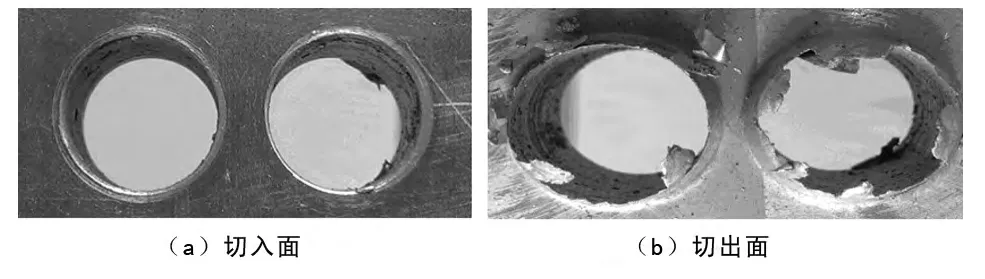

由测试系统所得的切削力的变化趋势图上可以看出切入的力为缓慢变化,切出的力则产生突变,从而可以推断出,切出的工件表面要比切入的工件表面质量较差,毛刺较严重。如试验后的工件图2对比所示。

图2 试验后的工件

3 切削用量对切屑的影响

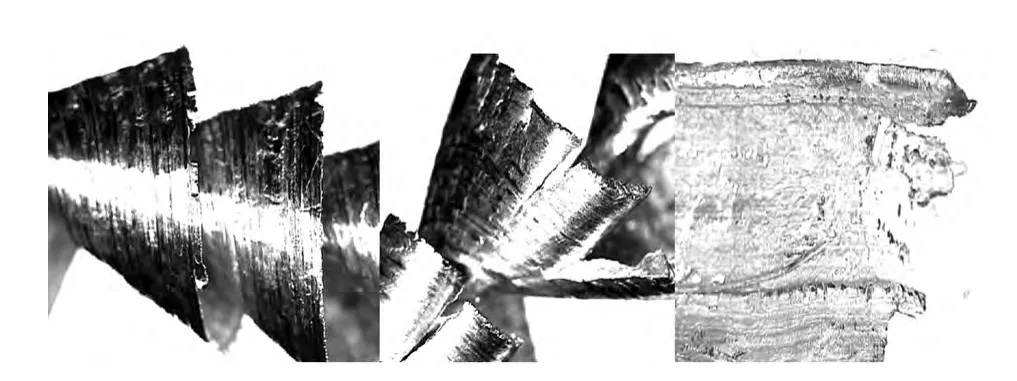

钻削过程中形成带状切屑,且这些切屑极易缠绕在大钻上。在钻头切削刃和前刀面的挤压刮削下,在钻头前刀面形成环切屑,并有较大的侧卷和上卷而形成螺旋切屑,在被后续切屑沿螺旋槽挤出的过程中,随钻头旋转。随着切削的继续进行,螺旋切屑越来越长,越来越多,而缠绕在钻头上如图3(b)。

由于铝合金塑形大,加上在切削过程中,金属变形和摩擦,会产生大量的热,因而使工件(铝合金)表面的一层金属变软,接近于熔化的温度。这层变软了的铝合金,在一定的温度下,会停留在刀尖上,这样就形成了“粘刀”现象如图3(c)。“粘刀”现象是在一定的温度下才产生的,如果温度太高,这层金属就熔化了;而温度太低时,工件的金属组织还很紧密,不容易分离出来。所以温度太高和太低都不会产生“粘刀”。

图3 试验中的钻屑形态

图4 放大5倍下的切屑形态

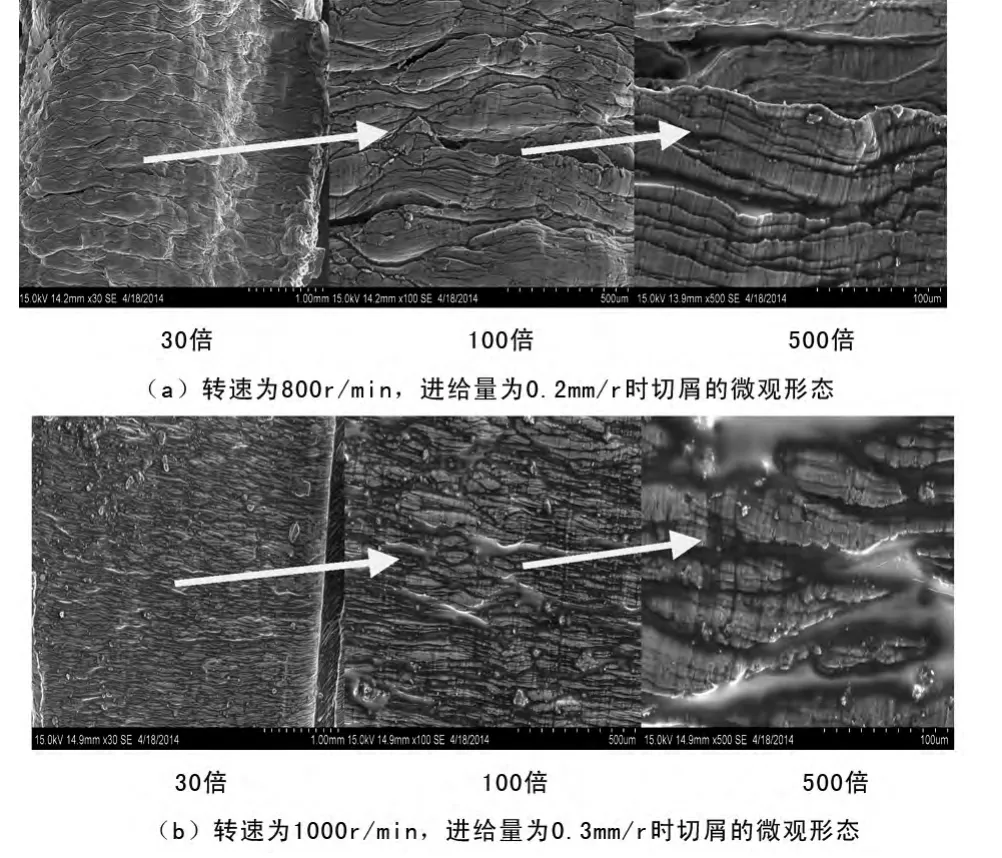

试验后的切屑进行微观形态分析,如图5所示为切屑在扫描电镜下的微观形态,可以看出上面一组切屑形态为片状,随着放大倍数增大,可以清晰地看出切削的褶皱现象,此形状为容屑系数较小的切屑,排屑过程顺利;下面一组为切屑由于熔化而表现出的部分区域团聚现象,随着放大倍数的逐渐增大,可以清晰的看出加工过程中,由于温度升高而导致的切削熔化现象。

图5 扫描电镜下的切屑形貌

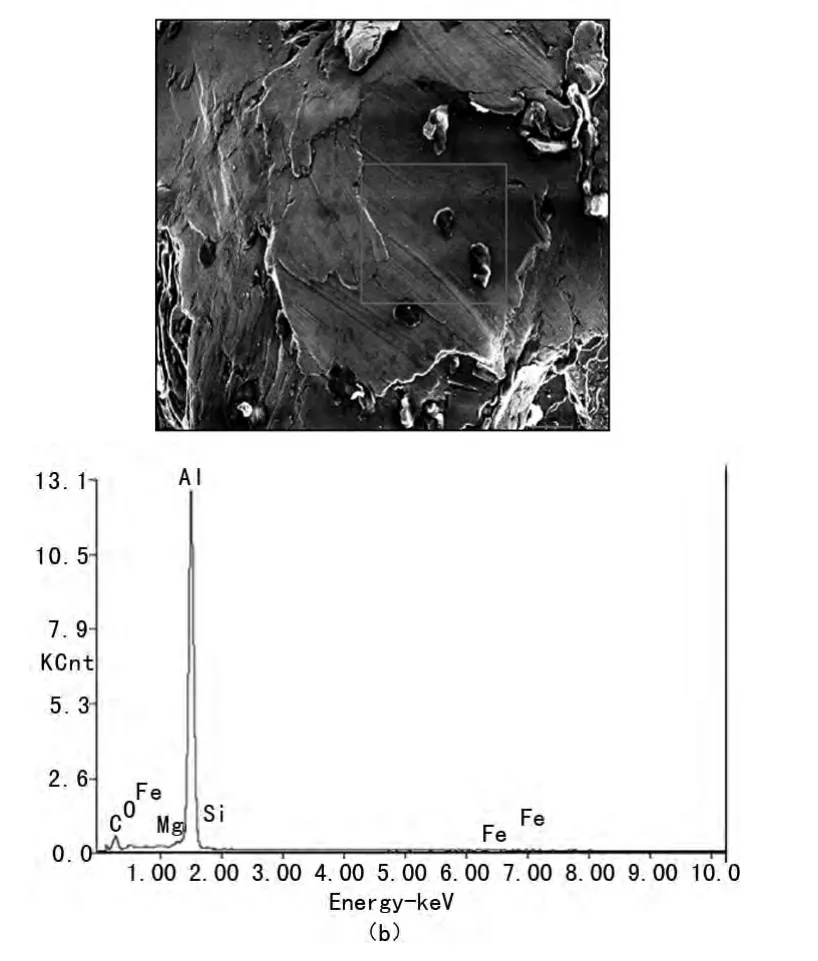

图6 能谱分析

对图3(c)粘刀钻屑进行能谱分析,能谱分析结果如图6所示,所得结果显示了切屑中的化学成分及含量,对照表1所列ZL104铝合金其他化学成分及所占质量分数可以看出,切屑中碳的含量为5.2%,这是加工过程中的粘刀所致,切屑中含有刀具成分,可以得出铝合金塑形大,为难加工材料的结论。

4 结论

(1)切削力主要受进给量的影响,随进给量的增加而总体呈升高趋势,而随主轴转速的提高总体呈下降趋势;但主轴转速太大,摩擦热来不及向切屑和刀具内部传导会使切削温度升高,刀具磨损加快,还会产生粘刀。

(2)铝合金钻屑由于其粘附性强,钻屑不易分离,钻削过程中有时会黏附在刀刃上,这对钻头的磨损和排屑造成影响。如果钻屑太软,不足以克服与孔壁的摩擦力,则产生紧密折迭的迭皱钻屑。钻屑的卷曲程度较大,不易断裂,铝会在旋转槽中滞留,排屑速度比较慢。

(3)在一定范围内,进给量与毛刺高度是正相关的,即进给量越大,出口毛刺越高,进给量越小,出口毛刺越低。所以减小进给量,有利于改善出口毛刺。

(4)由能谱分析可以看出切屑中碳的含量过多,这是加工过程中的粘刀所致,切屑中含有刀具成分,可以得出铝合金塑形大,为难加工材料的结论。

[1] 黄立新.印刷电路板高速钻削技术[M].上海:上海科学技术出版社,2012.

[2] 仇 健,李晓飞,马晓波,等.硬质合金立铣刀高速铣削铝合金切削力实验研究[J].中国机械工程,2012(13):1555.

[3] 王 超.钻削力的仿真分析与试验研究[D].西安:西安理工大学,2012.

[4] 何永利,段 虹,王仲民.铝合金高速切削表面粗糙度的实验研究[J].机械设计与制造,2006,1(1):117-118.

[5] 刘学杰.薄壁零件加工的切削力模型分析与试验研究[D].南京:南京航空航天大学,2008.

[6] 马 龙.高速小直径深孔钻削过程中的切屑形态分析[J].工艺与检测,2013(2):126-127.

[7] Imed Zaghbani,Victor Songmene.A Force-temperature Model including a Constitutive Law for Dry High Speed Milling of aluminium alloys[J].Journal of Materials Processing Technology,2009(209):2532-2544.

[8] Riveiro A,Quintero F.The Role of the Assist Gas Nature in Laser Cutting of Aluminum Alloys[J].Physics Procedia,2011(12)548-554.