赤铁矿选矿工艺流程研究与探讨

2014-04-02蒋文利

蒋文利

(1.武汉理工大学,湖北 武汉 430000;2.河北钢铁集团滦县常峪铁矿有限公司,河北 唐山 063000)

我国铁矿石储量中赤铁矿占有较大比例,面对赤铁矿品位低,嵌布粒度细、含泥量高,选矿难度较大的问题,经过选矿多年的技术研究和攻关,赤铁矿选矿技术取得重大进展,基本解决了赤铁矿选矿这一世界性难题,形成了几种典型的赤铁矿选矿工艺流程。这些典型选矿工艺技术的应用,为我国铁矿石加工提供了技术支撑,取得了良好的经济效益和社会效益。

1 矿石性质

1.1 矿床与矿石类型

该矿属“鞍山式”沉积变质铁矿床。矿石类型主要为赤铁石英岩,矿石为贫赤铁矿石。

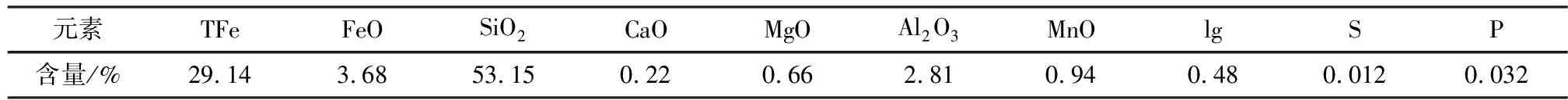

1.2 赤铁矿原矿多元素分析及物相分析

赤铁矿原矿多元素分析及物相分析结果分别见表1、表2。

从原矿的物相分析和化学多元素分析结果可以看出:原矿全铁品位为29.14%,主要杂质是SiO2和Al2O3,为酸性矿石。原矿中有用矿物主要是赤铁矿和褐铁矿,少量磁铁矿。

1.3 赤铁矿的矿物组成及主要矿物的赋存状态

矿石矿物组成较为简单,主要为赤铁矿,次为假象赤铁矿、磁铁矿;脉石矿物以石英为主,其次为阳起石、闪石矿物、磷灰石包裹体及少量普通角闪石和辉石等;微量矿物有磷灰石、黄铜矿,另外还有后期蚀变的绿泥石、碳酸盐和黑云母等矿物。

表1 赤铁矿原矿多元素分析结果

表2 赤铁矿物相分析结果

赤铁矿主要呈致密状集合体或假象—半假象矿产出,但有的假象矿被脉石交代空壳状,部分还被脉石交代分割成多个细小晶粒。后两种状态的赤铁矿不利于分选。

铁矿物的嵌布粒度为62.79μm,脉石矿物的嵌布粒度为80.25μm。

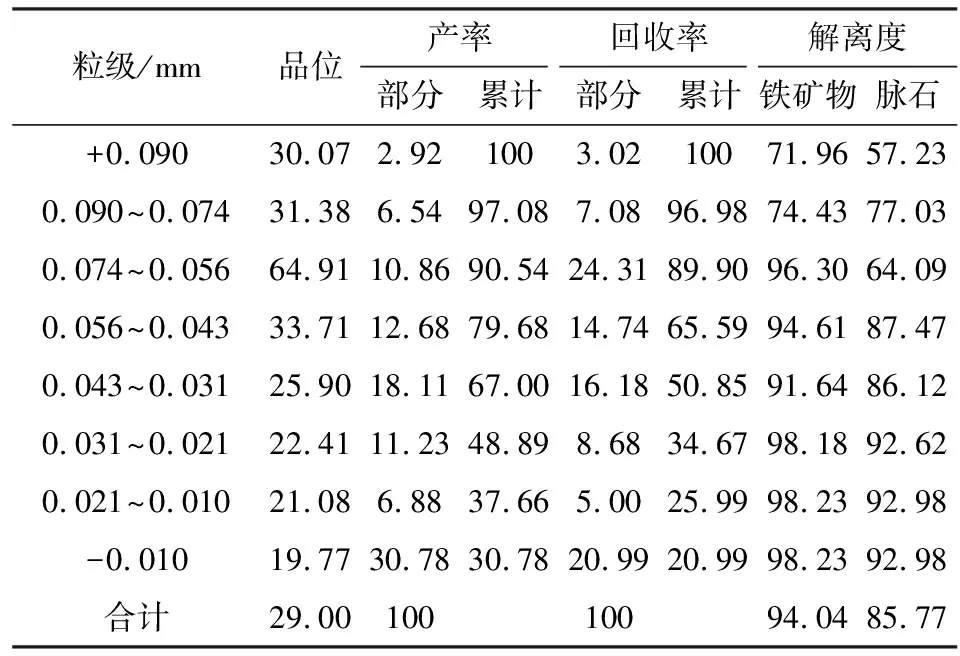

1.4 单体解离度测定

磨矿粒度-0.074mm占53.59%、90.54%时的筛析和单体解离度测定结果分别见表3、表4。

表3 -0.074mm占53.59%时的粒度分析及单体解离度测定结果/%

表4 -0.074mm占90.54%时的粒度分析及单体解离度测定结果/%

从表3、表4可以看出,随原矿磨矿粒度-0.074mm粒级含量的提高,铁矿物的单体解离度随之上升,在原矿磨矿粒度-0.074mm粒级含量达到53.59%时,铁矿物单体解离度仅有65.55%,脉石单体解离度达到57.89%。选矿要取得合格的铁精矿尚需进一步细磨,但脉石单体解离度已经达到适宜选别的条件,可以抛掉部分尾矿,减少下一段磨矿量,提高效率降低能耗;在原矿磨矿粒度-0.074mm粒级含量达到90.54%时,铁矿物单体解离度达到94.04%,矿石的铁矿物单体解离度基本满足生产合格铁精矿的要求。由此得出,矿石适合采取阶段磨矿阶段选别工艺流程。

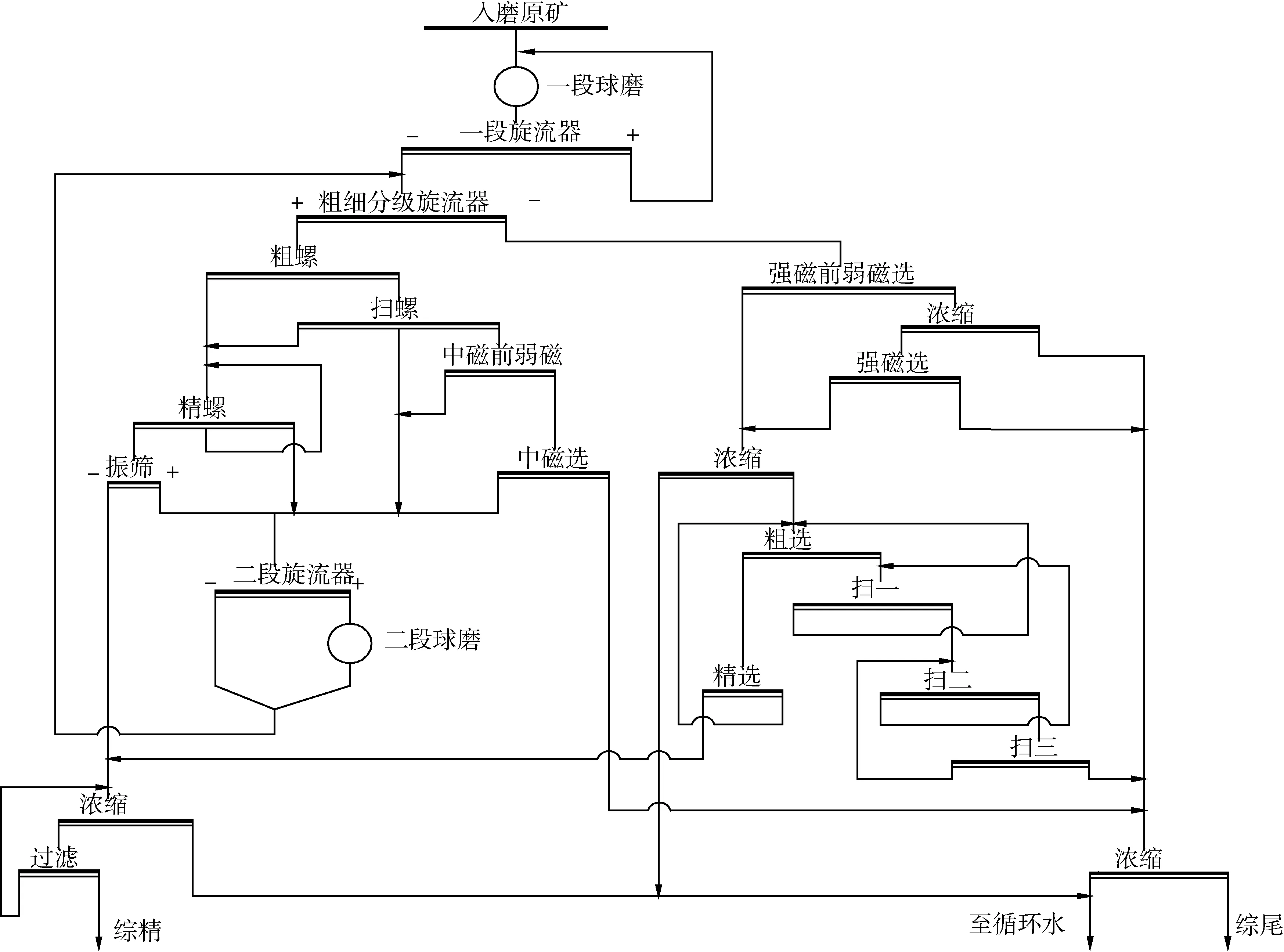

2 选矿工艺流程

根据赤铁矿矿石性质研究结果,结合国内赤铁矿选矿研究与生产经验,采用的选矿工艺流程:阶段磨矿、粗细分级、重选-磁选-反浮选工艺。选矿工艺流程见图1 。

3 选矿工艺流程分析研究

为分析工艺流程控制存在的问题和评价该流程的合理性,对选矿工艺流程进行了全流程考察研究。

3.1 选矿工艺流程考察

全流程考察结果与设计对比见表5。

从表5可以看出,选矿工艺流程的技术指标较为正常,球磨机台时能力、尾矿品位均优于设计指标,但由于原矿品位偏低,导致选矿比、金属回收率等指标没有达到设计要求;精矿品位主要是按生产计划65%进行组织生产,导致考察时没有达到设计水平,说明选矿工艺流程运行较为稳定,选矿工艺达到了设计确定的目标,但新水消耗较高。

3.2 考察结果分析

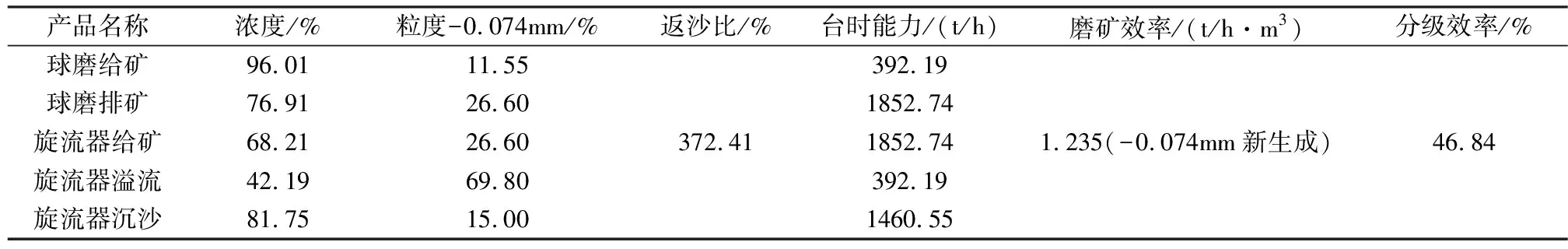

3.2.1 磨矿分级作业

1) 一次磨矿分级作业考察结果见表6。从表6可以看出,一次磨矿效率达到1.235t/m3·h,旋流器一次分级效率达到46.84%,基本达到设计水平和国内同行业工序控制水平。但旋流器给矿浓度偏高、溢流粒度偏细,势必影响分级效率和选别效果,同时,对提高流程的生产效率和粗粒抛尾技术的实现构成影响。

2) 二次磨矿分级作业考察结果见表7。从表7可以看出,二次旋流器分级效率和二段磨矿效率均较低。二次磨矿浓度和旋流器分级给矿浓度看控制的还可以,二次磨矿的-0.074mm粒级含量提高幅度达到了21.4百分点。二次磨矿效率偏低主要是配置的二次球磨机容积偏大,为控制过磨,二次球磨介质充填率控制较低,导致磨矿效率较低;分级效率偏低由于旋流器为重选尾矿其给矿粒度不均匀,控制压力也偏低仅有0.06MPa,以及旋流器沉沙嘴等技术参数影响反富集现象较严重,导致高品位细粒级产品进入返砂中。

图1 选矿工艺流程图

表5 全流程考察结果与设计对比

表6 一次磨矿分级作业考察结果

表7 二次磨矿分级作业考察结果

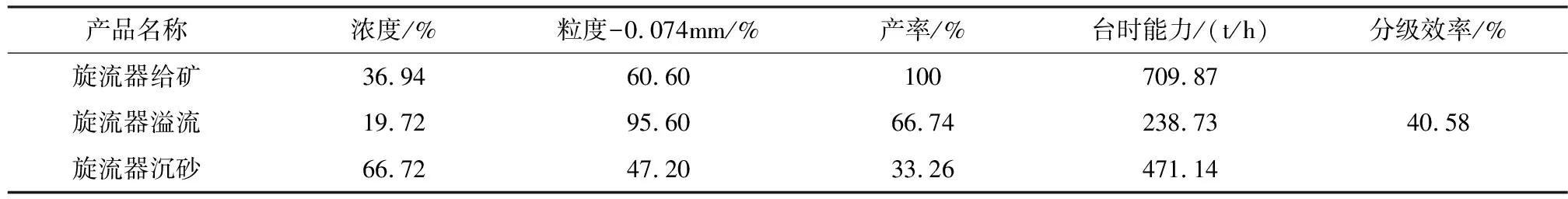

3)粗细分级作业考察结果见表8。从表8可以看出,溢流粒度-0.074mm达到95.60%,沉沙粒度-0.074mm仅为47.20%,粗细分级效率为40.58%,基本达到了设计控制水平水平,满足了下道工序的要求。

3.2.2 选别作业

选别作业考察结果见表9。从表9可以看出,各选别作业的选别效果,基本达到了设计要求,最终的精矿品位也满足了生产控制标准,但浮选给矿浓度偏低,需要今后生产强化浮选前浓缩作业的控制管理。强磁前弱磁选和强磁选作业的选别效果好于中期前弱磁选和中磁选作业,这主要是各作业的矿石性质有一定差异,特别是作业矿石的粒度差异较大,使得作业矿物的单体解离度不同,而影响了选别效果。

3.2.3 尾矿分析

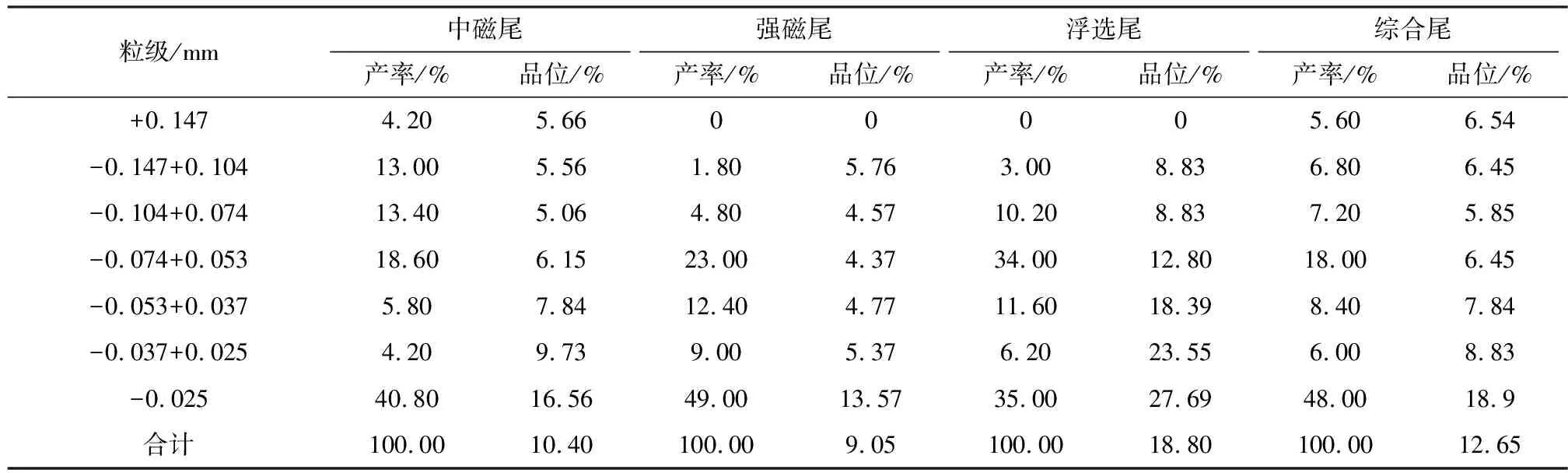

选矿流程的综合尾矿主要是强磁尾、中磁尾、浮选尾混合组成的,为此,尾矿重点分析这几种作业尾矿。

1) 尾矿筛析结果见表10。从表10可以看出,虽然综合尾达到了设计要求,但磁选尾矿中主要是-0.025mm粒级,品位偏高,造成作业尾矿品位偏高;浮选尾矿品位偏高则是-0.074mm以下粒级均偏高。因此,要合理控制磨矿粒度,降低细粒级含量,控制磁选尾矿品位;浮选作业要进行研究,优化药剂制度和作业条件,进一步降低浮选尾矿品位,同时要采取技术措施进一步利用浮选尾矿,减少金属流失。

表8 粗细分级作业考察结果

表9 选别作业考察结果/%

表10 各尾矿粒度筛析

另外,综合尾矿粒度偏细,-0.025mm粒级含量达到了48%、-0.074mm粒级含量更是高达80.40%,对于设计采用上游法筑坝的尾矿库来说将对生产后的放矿筑坝及管理带来很大困难。

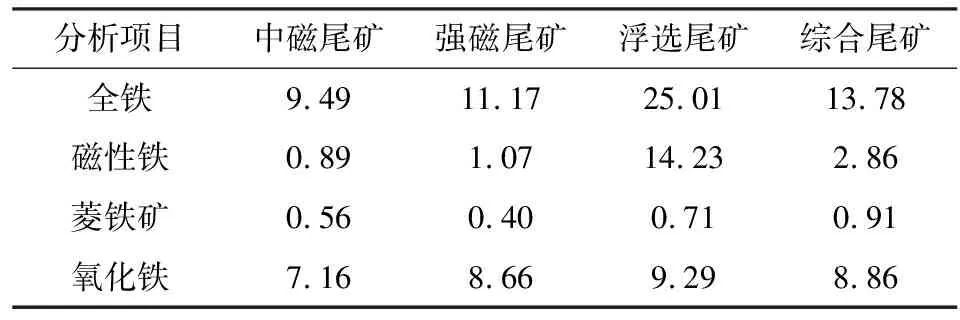

2) 尾矿物相分析结果见表11。从表11可以看出,各作业尾矿中的Fe主要以磁性铁和氧化铁的形式存在,具有进一步回收的潜力。特别是浮选尾矿,磁性铁含量达到14.23%,氧化铁含量达到9.29%,因此,此流程需要进行提高金属回收率的改进。

表11 尾矿物相分析结果/%

3.2.4 强磁前弱磁尾浓缩作业

为减少强磁选机的配制台数和保证强磁选作业条件,设计在强磁选前增加了弱磁选尾矿浓缩作业环节,每个系列配置1台∮63m浓缩机,弱磁尾浓缩后送至强磁选。强磁选前浓缩作业考察结果见表12。

表12 强磁前浓缩作业考察结果/%

从表12可以看,强磁前浓缩作业效果不理想,主要是溢流浓度较高,达到5.27%;其铁品位高达20.54%,比强磁给的给矿品位还高,产率达到9.94%,影响综合尾矿品位升高2.63个百分点,金属流失较为严重。

3.2.5 螺旋溜槽扫选作业

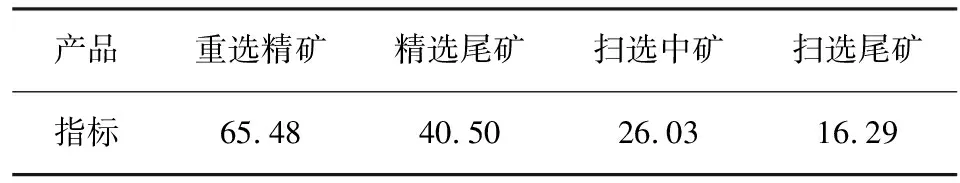

为充分利用矿石适合重选的特点,选矿工艺流程中采用了重选工艺。重选工艺由一粗、一精、一扫作业配置而成,产品有最终精矿、扫选尾矿、扫选中矿、精选尾矿,其中扫选尾矿再进行弱磁和强磁选,获得的粗精矿与扫选中矿和精选尾矿混合为重选中矿直接分级再磨再选。

1) 重选各产品品位分析。结果见表13。从表13看扫选中矿和扫选尾矿品位较其他产品较低,均应含有合格尾矿,从前面矿石性质分析结果可以判断这一点。但扫选中矿没有进行再选抛尾就进入再磨作业,不符合早抛早收的技术路线,势必造成增加不必要的磨矿量,是选择的再磨机偏大,造成生产消耗上升。

表13 重选各产品品位分析结果/%

2) 螺旋溜槽扫选中矿、尾矿筛析。为进一步分析螺旋溜槽扫选中矿和扫选尾矿再处理的合理性,对两种产品进行了筛析。螺旋溜槽扫选中矿、尾矿筛析结果见表14。从表14可以看出,扫螺中矿各粒级品位虽比扫螺尾矿各粒级品位高,但分布规律趋势相近,粒度较扫螺尾矿更均匀,特别是-0.025mm粒级含量较低,+0.208mm粒级含量也较低,更适合优先进行弱磁、强磁选抛尾,减少再磨量。

表14 螺旋溜槽扫选中矿、尾矿筛析结果

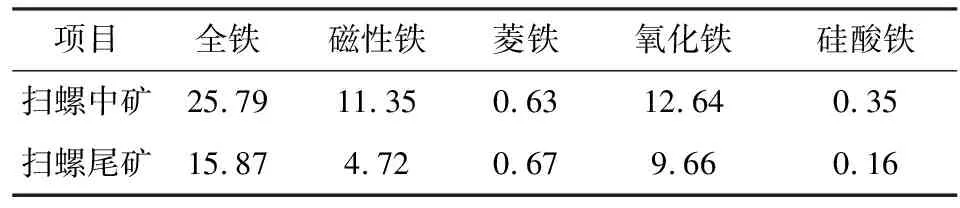

3) 螺旋溜槽扫选中矿、尾矿物相分析结果见表15。从表15可以看出,扫螺中矿、尾矿主要是磁性铁和氧化铁,且中矿含有的磁性铁比例更高,因此采用磁选法提前选别是可行的,这样可以减少再磨量,并可以放粗尾矿粒度,有利于尾矿库放矿筑坝。

表15 螺旋溜槽扫选中矿、尾矿物相分析结果/%

4 工艺流程改进方向

通过对赤铁矿矿石性质的研究和选矿工艺流程的全面考察分析,该选矿工艺流程虽运行状况较为稳定,主要技术指标也达到了设计目标,但仍有进一步改进的潜力,以提高流程的经济性和合理性。

1)选矿工艺流程在体现矿石性质适于阶段磨矿-粗粒抛尾的技术路线方面有待于改进。该工艺流程设计一次磨矿后连续两次分级实现粗细分级,粗粒级进入螺旋溜槽重选作业提取合格精矿,细粒级进入弱磁、强磁选、浮选作业。这样导致合格的粗粒尾矿必须经过再磨再选,不仅使二段磨矿机的容积加大,导致增加不必要的循环负荷和磨矿等消耗,粗细分级在流程中的位置不尽合理。从矿石性质的特点看,粗细分级安排在弱磁、强磁选作业后,只对选别得到的弱磁强磁粗精矿进行分级,这样即可实现提前提取合格精矿,也可实现粗粒抛尾,并可减少强磁前浓缩机的建设和粗细分级作业螺旋溜槽的配置台数,工艺流程相对简单,又可解决尾矿粒度细带来的尾矿库筑坝困难的问题。

2)扫螺中矿处理方式应进行改进。目前,流程中扫螺中矿进入二次分级磨矿作业,这样造成未能实现粗粒抛尾,导致二段磨矿量增加、消耗增加、尾矿粒度变细,带来生产成本增加和尾矿库筑坝困难。因此,应对扫螺中矿采用弱磁强磁选,实现提前抛尾、放粗尾矿粒度,解决再磨带来的问题。

3)尾矿品位偏高。该工艺流程最终尾矿有浮选尾矿和中、强磁选以及强磁前浓缩溢流尾矿组成,流程对尾矿的控制研究的不够全面,导致尾矿品位偏高,金属流失严重,充分利用矿石资源的能力不足。特别是浮选尾矿和强磁前浓缩溢流,可回收利用的措施没有考虑,应对其进行二次利用。经过对浮选尾矿进行强磁-再磨-浮选回收试验,浮选尾矿品位由18.80%降低到13.58%,可降低综合尾矿品位2.49%。

4)选矿新水量消耗高。选矿工艺流程用水设计不尽合理,新水量消耗较高,主要是三水平衡未经细致研究,使用点分布不合理,各种设备的冷却水、浮选用水均为新水,而冷却水使用后直接排到浓缩机,未考虑重复利用;尾矿库回水只是简单的输送到环水池,与环水混合而用,导致使用新水点位过多,并且环水池跑水现象时有发生。三水应根据选矿各环节对水质的要求进行平衡使用,最大限度的减少新水的使用点位。尾矿库回水水质较好,可在浮选和破碎除尘等任何选别点位使用,另外设备冷却水应进行相应的再净化处理循环使用。

5 结语

国内赤铁矿采用阶段磨矿、重选-磁选-反浮选的选矿工艺工艺流程的较为普遍,为贯彻精料方针和解决赤铁矿选矿难题提供了有效手段,取得了良好的经济效益和社会效益。该矿采用了鞍山地区赤铁矿选矿经验,采用了阶段磨矿、重选-磁选-反浮选工艺,建设了赤铁矿选矿工艺流程。建成投产后,生产较为稳定,技术指标就达到了设计水平,体现出该工艺流程的先进性和适应性,但该流程只注重了提前提取合格精矿,未能充分利用可提前抛尾的这一矿石特性,在生产中也暴露出尾矿品位偏高、提前抛尾未实现、尾矿粒度偏细、尾矿库筑坝困难、新水消耗高等一系列问题。通过对选矿工艺流程的全面考察和分析研究,应在以下几个方面进行改造。

1)对尾矿的分析和试验表明,通过为尾矿进行强磁-再磨-浮选的试验,可降低尾矿品位2.49个百分点、提高金属回收率7.47个百分点。

2)对弱磁、强磁选工艺在流程中的位置合理性进行调整,弱磁、强磁选应前移至一次磨矿分级后,达到放粗磨矿粒度的目的。这样可减少浓缩机作业的建设和重选作业螺旋溜槽的配置数量,在解决尾矿库筑坝问题的同时,降低二次磨矿循环负荷,提高生产效率。

3)选矿流程的三水平衡需要进行研究改进,特别是回水的使用的工艺范围要扩大,将回水用在浮选和破碎等作业,进一步降低新水消耗。