地下矿山避难硐室的建设现状及问题研究

2014-04-02柯丽华

柯丽华,陈 杰

(武汉科技大学资源与环境工程学院,湖北 武汉 430081)

矿山企业是为国民经济增长、人民生活改善和社会文明发展提供原材料的支柱产业。改革开放以来,国民经济的快速发展拉动了矿山资源需求的迅猛增长,经过长期大规模的开发,埋藏于地表和浅地层的高品位矿产资源大部分已消耗殆尽,矿产资源开发正朝着千米以下深部资源过渡[1]。随着地下矿山生产机械化和集中化程度不断提高,特大型现代化矿井不断涌现。由于作业环境特殊和地质情况复杂,且地下矿山避难硐室的建设数量、规模及其位置分布缺乏系统性,容易形成诸如工作面连续推进距离长、事故扩散速度快、灾害危险区域大、逃生路线长等局面,不利于井下作业人员安全快速地逃离危险区域。因此,为了提高地下矿山企业安全保障能力,减少矿山井下安全事故和财产损失,保障井下人员的生命安全,降低井下灾变事故的伤亡率[2],从多原则、多角度全面系统的建设符合我国地下矿山特点的安全避难硐室迫在眉睫。

1 地下矿山避难硐室研究现状

1.1 国外研究现状

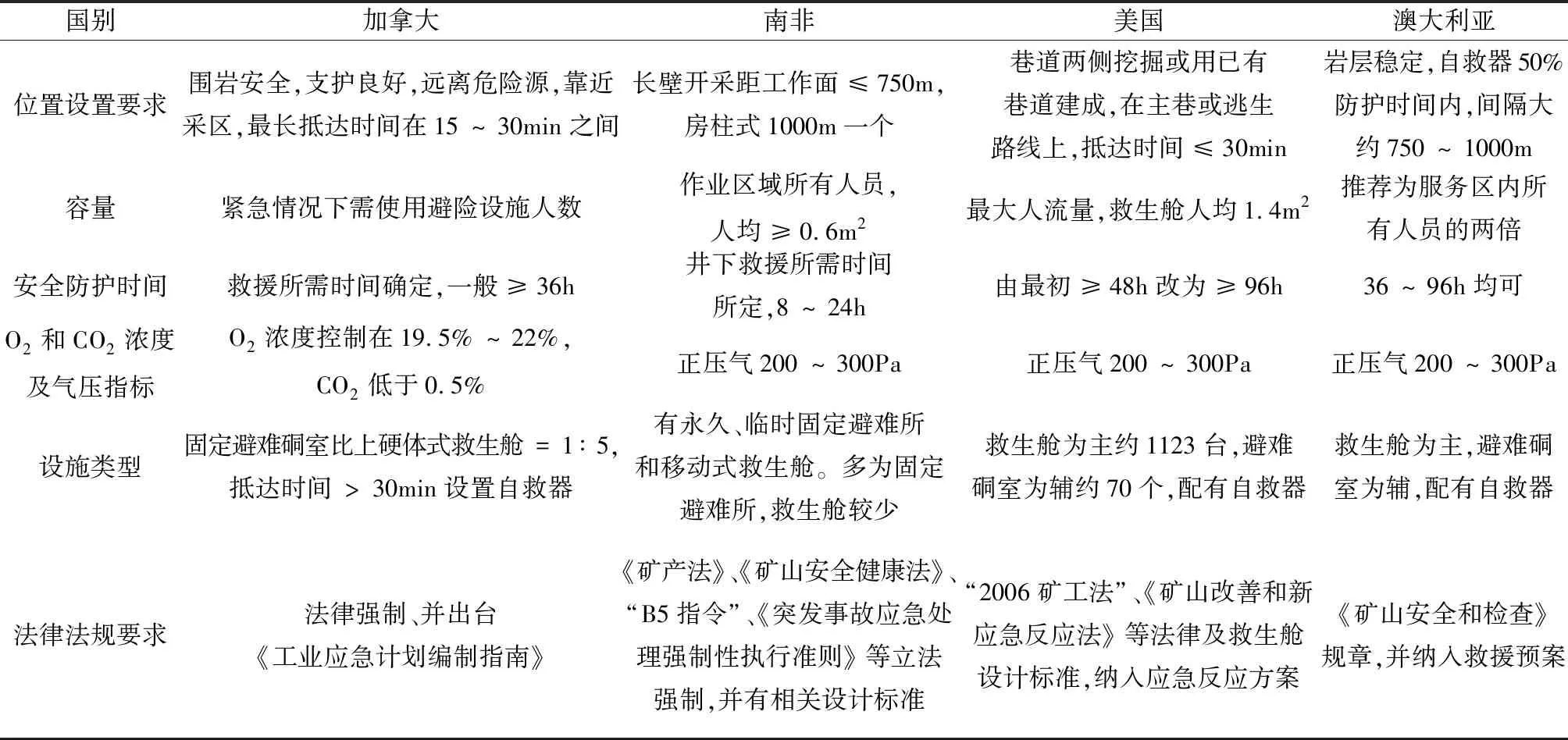

国外关于紧急避险的研究最初是针对金属矿井展开的。由于采矿业发达国家对井下避难硐室的研究开始较早,故其体系较为完善,基本上都颁布了严格的法律、法规和标准,并拥有了井下避难设施、应急逃生和个人防护等相对成熟实用的技术装备。

世界上最早的避难硐室要追溯到20世纪20年代。在加拿大,Hollinger矿发生火灾造成39人死亡之后,就出现了由密闭的废弃巷道改造的初级避难所。直到1980年以后,地下金属矿山才将避难硐室推广应用。在2006年某钾盐矿和2008年西部某金属矿的火灾中,避难硐室成为安全救援井下作业人员的重要设施,为地下矿山成功救援提供了保障。目前,加拿大已有法律强制规定各矿山建设避灾系统,必须考虑避难硐室的设置位置、容量、安全防护时间、CO和CO2浓度控制指标四大因素[3],主要结合工作地点的特征、遇险人员抵达的难易程度和所需时间等因素,合理地确定避难硐室的位置。

南非于1970年就出现了避难所。某金矿尝试将压风管导入盲井构建起了首个简易的避难所,虽然为保证井下作业人员的生命安全提供了一定的保障,但其应用并不广泛。自从1986年Kinross金矿矿难之后,国家法律条文强制规定矿山企业必须设立避难所,并要求地下矿山将安全避难所的建设纳入到应急救援体系中。由于南非大多非煤地下矿山的开采深度较浅,且多采用房柱法开采,故南非的一些地下矿山通常将永久性固定避难硐室布置在主巷或逃生巷道的两侧,或在地层中直接挖掘形成避难硐室,或利用已有巷道构建而成。同时,矿山将地下永久性固定硐室和地表连通,从而实现了从地面向避难硐室输送新鲜的空气、充足食物和水,能以通讯方式进行信息交换。另外,地下矿山将临时性固定避难硐室布置在工作区域的巷道两侧,直接挖掘或利用已有巷道构建形成避难硐室,这些临时固定避难硐室随着该区域开采工作的结束而被废弃,相关设施设备可转移到新的避难硐室中。其中,永久性固定避难硐室的选址主要考虑了作业地点、逃生时间和进、回风巷道的位置的影响。同时,为了帮助遇险人员顺利进入避难硐室,在避难硐室入口处设立了警报器或报警灯。如今,井下避难硐室已经成为南非地下矿山应急救援中的一项成熟有效的安全设施,并在地下矿山企业中得到广泛推广使用[4]。

美国对矿山避险系统的研究最早涉及到井下避难硐室的建立。长期以来,该国各矿山利用水泥砌块建造井下隔离墙或在顶板和两帮挂隔离屏障,以形成独立的隔离空间,为井下作业人员等待救援提供避险场所。直到2006年,西弗吉尼亚州发生矿难之后,矿业界发现原有避灾理论和设施存在诸多不足,推行联合使用避难硐室和救生舱等设施。随后,州政府和劳工部MSHA(矿山安全与健康管理监察局)出台了新的矿山安全管理规定:要求将避难硐室布置在距最近工作面不超过300m的地方,且两个避难硐室间隔的距离不超过矿工1h正常行进距离,即作业人员距最近一个避难硐室或安全出口的行进时间不超过30min。国会通过了“2006年矿工法”,并要求矿山企业将井下避难所纳入“应急反应方案”中[5]。

作为矿产资源生产和出口大国,澳大利亚安全生产管理工作较为系统,各类安全设施较齐全,其井下避难硐室的应用情况处于世界领先水平[6]。在2006年的一次矿难中,两名矿工被困井下13天后成功获救,就是得益于避难硐室的设置和应用。目前,该国法律法规对地下矿山避难硐室的设置提出了基本要求:将避难硐室建在远离潜在岩崩、淹井、火灾、爆炸等危险区域,且要岩层稳定、支护良好的区域,并要求矿山企业对其进行定期检查和维护。根据法规,各类地下矿山的具体措施包括:在采掘区开辟救生巷道,并配备防毒面罩和氧气瓶等救生设备,与避难硐室相结合使用;在采掘区入口外立号牌存放栏,以明确救生巷道内剩余救生设备的数量;设置了安全站,并在逃生巷道一侧安装绳索,可以在险情发生时引导井下逃生人员进入安全站,补给充足的氧气。

世界相关发达国家在井下避难硐室的建设上积累了一定的经验做法,关于避难硐室建设的情况及要求如表1所示。

综上所述,国外采矿业发达国家对矿山井下避难硐室的设置和维护方面的技术比较成熟,其针对性较强,相关法律法规也较为完善,多数国家都将避险设施的设置纳入应急救援预案,并且能够与其他系统相结合运用到避险过程中,有许多解救井下作业人员的成功案例。然而,这些国家在地下矿山避难硐室的建设实践中,也存在避难硐室建设缺乏系统性和逃生路线的识别及选择尚不够明确等问题,致使矿山的避灾系统的功能难以充分发挥。

1.2 国内研究现状

“六大系统”中紧急避险系统建设难度大且耗资巨大,而紧急避难硐室作为避险系统的核心,是紧急情况下避险成功的保证,建设起来将消耗很多的人力和物力。避难硐室建设在我国煤矿行业已经得到了普遍的实施,但在地下金属矿山领域中的建设相对滞后。针对我国矿山的安全形势,国务院于2010年7月19日下发了《关于进一步加强企业安全生产工作的通知》(国发〔2010〕23号),要求国内矿山在3年内完成六大系统建设,且避难硐室的建设是重中之重。之后,出台了相关建设规范,但因避难硐室的设计和建设标准高、建设周期长、所需的人力物力较多等因素,许多企业不能有效执行相关规定。随后,国务院办公厅2012年11月4日下发《关于依法做好金属非金属矿山整顿工作意见的通知》,将非煤矿山紧急避险系统的建设期限改为2015年底,决定于2012~2015年组织开展矿山整顿攻坚战,从根本上改善矿山安全生产条件。

表1 相关国家避难硐室建设的情况及要求

我国避难硐室的研究始于2008年,避难硐室的应用还处于初级阶段。北京科技大学课题组通过借鉴国外在避难硐室建设方面的经验,同时在山西省潞安集团的大力支持下,于2009年在潞安常村矿建成了可容纳80~100人的矿井永久避难硐室,并于2011年4月10日在常村矿N3采区进行首次现场验证试验,由80人组成的试验人员在模拟灾变环境下安全度过了48h。这标志着我国井下避难硐室可以正式进入实用阶段[7]。

目前,针对我国地下矿山避难硐室的建设现状,国内研究人员多从避难硐室的位置、结构和内部系统设计等方面开展研究。其中,结构和内部系统设计标准基本统一。关于避难硐室位置的选择,研究者多从安全性角度并结合矿山具体情况确定,其做法多样化且缺乏统一标准。就避难硐室位置的选择而言,我国许多研究者往往侧重从安全、经济等原则考虑,主要考虑的因素包括地质情况、开拓系统、开采系统、避灾路线和人员的分布、灾害防治能力等。以确保井下所有作业人员在突发灾变事故中的安全为原则,凡口铅锌矿结合矿山复杂的水文地质条件,将避难硐室设置在-650m中段,井底车场附近[1];基于地质条件对避难硐室建设的影响,中煤平朔集团有限公司井工三矿将其永久避难硐室建在39109工作面附近东翼辅运大巷和贮运大巷之间,其地势位于9#煤底板标高最高处,进而避开了地质构造带及危险区;以保持顶板及围岩的稳定为重点,有矿山将避难硐室布置在离工作面680m的位置,使避难硐室免受爆炸冲击波的危害[8];为避免井下积水对避难硐室的影响,有矿山以远离积水潜在发生地点为原则,将避难硐室布置在远离可能发生积水的地点[9]。基于这些原则建设的避难硐室,在一定程度上满足了矿山对紧急避险的需求,也对我国避难硐室的研究与发展有一定的促进作用。但这些研究多从单一角度或侧重某个方面、基于某个原则来确定避难硐室的位置,故建设的避难硐室功能难以有效发挥。另外,多数矿山仅在矿区的某个位置建立了单个避难硐室,致使其功能的辐射范围有限,故不能满足整个采场的避险需求。由此可见,避难硐室的构建缺乏系统性。

综上所述,我国避难硐室的相关研究和建设起步较晚,虽然有效地汲取了国外避难硐室建设的经验和教训,但仍然存在相关法律法规不够完善、设计标准需进一步检验、避难硐室的建设经验不足等问题。目前,相关研究者大多关注避难硐室位置的合理确定,多侧重某一个方面进行分析,往往都忽略了避难硐室的安全辐射范围、高效运转和经济实用性的综合效益。故实践中,矿山建立的避难硐室未形成以确保所有井下作业人员安全的避难硐室系统,也缺乏对避难硐室的动态规划。

2 地下矿山避难硐室建设中存在的问题

目前,为满足经济快速发展费矿山资源的需求,地下矿山生产日趋大型化,其工艺工程趋向于连续开采。因此,井下作业人员总数将不断增多,同时,作业地点相对分散,容易形成了诸如工作面连续推进距离长、事故扩散速度快、灾害危险区域大、逃生路线长等不利局面,带来了避难硐室的建设规模和相对数量不足、安全功能的辐射范围有限、逃生路线的可靠性较差等问题。

2.1 避难硐室的建设规模和相对数量不足

地下矿山趋于大型化、连续化开采,人力和物力的投入将日益增加,避难硐室的建设规模和数量也应随之增加。《金属非金属地下矿山紧急避险系统建设规范》和《煤矿井下紧急避险系统建设管理暂行规定》对于避难硐室的建设给出了最低要求,包括:避灾硐室的长度、深度应根据同时避灾的最多人数以及避灾硐室内配置的各种装备来确定,每人应有不低于1.0m2的有效使用面积;紧急避险设施的设置应满足本中段最多同时作业人员避灾需要,单个避灾硐室的额定人数不大于100人。同时,为了安全起见,避难硐室的额定人数,应满足服务区域同时工作的最多人员的紧急避险需要,并考虑不低于1.2的备用系数。

然而,各类矿山在安全生产管理中的做法不一。如沁新煤业将避难硐室容纳规模定100~200人[7],超出规范要求的单个避灾硐室最多额定人数。南屯煤矿开采工作面最多有36人同时作业,但其避难硐室设计的额定避难人数为40人或2×20人,且其20人避难硐室长和宽分别为9.5m和2.4m,均未充分考虑1.2的备用系数,只能满足一般情况下人员的避险需要,应变能力相对较差。山西晋中金恒煤矿,设计的永久避难硐室可容纳96人,但生存室的有效使用面积为95m2[10],当容纳96人时,每人有效使用面积不足1m2。阜新市清河门区河西镇君颖煤矿,IV3采区0点、8点、4点的出勤人数合计分别为52人、55人、52人,但其设计的避难硐室容纳人数为50人[11],既不满足全部作业人员安全避险的需要,也未考虑备用系数。

由此可见,一些矿山通常只考虑生产人员总数和规范的最低要求,避难硐室建设规模和相对数量不足,对避难硐室安全储备能力的考虑尚少,影响避难硐室安全避险能力。

2.2 避难硐室功能辐射范围有限

大型地下矿山作业环境较为特殊。不同的矿山,其灾变事故的主要特征也千差万别。灾变事故的发生具有突然性、扩散性和蔓延性等特点,其发生的地点不易预测,其危害程度和影响范围具有较大的可变性。为此,相关规定要求:煤与瓦斯突出矿井应建设采区避难硐室,突出煤层的掘进巷道长度及采煤工作面推进长度超过500m时,应在距离工作面500m范围内建设临时避难硐室或设置可移动式救生舱。其他矿井应在距离采掘工作面1000m范围内建设避难硐室或设置可移动式救生舱。

实践中,相关矿山针对具体情况扩大了避难硐室的辐射范围。如告成煤矿在21采区中部设置的永久避难硐室距离21采区下部最远采掘工作面约1950m;23采区最远的掘进工作面距副井底约2090m;25采区最远的25091掘进工作面距副井底约5258m;13采区最远的13201采煤工作面距离副井底约3530m[12]。再如,陕西德源府谷能源有限公司三道沟煤矿为平硐开拓,在距离平硐4000m附近的斜井井底附近设置了第一座避难硐室,之后每间隔3000m布置了第二座和第三座避难硐室[13]。

由此可见,矿山生产实践中,部分矿山建设的避难硐室与最远工作面的距离远远大于500m,且避难硐室之间的距离也严重超出了规定的范围,使得避难硐室的安全辐射能力受限。灾变发生后,最远采掘工作面的作业人员很难在呼吸器有效时间内升井或进入避难硐室避险,人身安全很难得到保障,也从侧面反映了避难硐室建设数量不足。

2.3 逃生路线的可靠性较差

作为避难硐室系统的一部分,逃生路线有较高的可靠性是保障井下作业人员生命安全的必要条件。逃生路线的可靠性主要指逃生路线可选性,即具有多条通往避难硐室的逃生路线。

国内外学者在避险路线的选择方面做了大量研究工作[14],理论研究取得了一定的成果。目前,规范中没有明确规定逃生路线的数量。但在矿山实践中,由于资金的有限性、避难硐室构建的系统复杂性和灾变事件的随机不确定性等因素,大多数矿山设置通往避难硐室的逃生路线数量有限且其安全可靠性较差。个别矿山根据具体情况设置了多条逃生路线,如兖州矿区在各采煤工作面和掘进工作面都设计了两条逃生路线[15],或有个别矿山绘制了灾变事故发生时的首选避灾路线和第二避灾路线简图[16]。由于大型矿井系统结构复杂多变、安全出口有限、灾变事故对矿井系统的影响具有不确定性,若设置单一避灾线路,逃生路线就会因灾变及其生成物所阻断,因而增加逃生路线的数量有其必要性。

3 结论

1)本文系统地总结了国内外避难硐室的建设与研究现状,分析了国内外避难硐室建设实践的成功案例、国内外关于避难硐室的理论研究和建设实践中的成果和不足。

2)基于对避难硐室建设规范要求和具体矿山安全管理实践做法的分析,总结了避难硐室建设中存在的问题:建设规模和相对数量不足、安全功能的辐射范围有限和逃生路线的可靠性较差。

3)应针对矿床赋存条件、生产工艺、生产计划和高峰期井下作业人数等因素,建立避难硐室系统,即合理地确定避难硐室的总规模、数量及其位置分布,并设置多条通往避难硐室的逃生路线,提高避难硐室系统的安全辐射能力,改善井下作业环境的安全性。

[1] 邱贤阳.凡口铅锌矿紧急避险系统研究[D].长沙:中南大学,2012.

[2] 李磊,王鹏,张殿国,等.基于金属矿山灾害特征的避难硐室建设研究[J].中国矿业,2013,22(3):117-120,125.

[3] 杨大明.加拿大矿井的井下紧急避险系统[N].中国能源报,20l0-11-15(23).

[4] 杨大明.南非矿井的井下避难所[N].中国能源报,2010-11-01(23).

[5] 郭亮,郑立永.井下紧急避险系统设计关键技术研究[J].科技风,2011(14):138-139.

[6] 丁延龙.矿井灾害事故避灾系统研究[D].阜新:辽宁工程科技大学,2007.

[7] 贾晓全.国内外煤矿井下避难硐室的研发及应用分析[J].山西煤炭管理干部学院学报,2011,24(3):20-21,29.

[8] 李隆庭.基于井下避难硐室煤矿应急模型研究[D].北京:首都经济贸易大学,2012.

[9] 李博,黄圆月.避难硐室与避难仓特点与优化方案[J].采矿技术,2011,11(6):64-65,125.

[10] 李兴才.山西金恒煤矿井底车场硐室布置设计优化[J].河北煤炭,2012(6):3-4.

[11] 张大明.君颖煤炭避难硐室设计[J].辽宁工程技术大学学报:自然科学版,2012,31(6):863-866.

[12] 于强.井下紧急避难硐室位置设计方案探讨[J].中州煤炭,2013(4):93-94,97.

[13] 赵玉栋.煤矿井下避难硐室位置选择探讨[J].煤炭工程,2012(1):103-105,108.

[14] 王德明,王省身.计算机选择矿井火灾时期最佳避灾路线的研究[J].中国矿业大学学报,1994,23(3):27-32.

[15] 尹先锋.兖州矿区井下硐室紧急避险系统研究与应用[D].西安:西安科技大学,2012.

[16] 李阳.矿井紧急避险系统的研究[D].西安:西安科技大学,2012.