无碳小车创新性结构设计

2014-04-01刘金肖何秋熟杨延清张远明

刘金肖,何秋熟,杨延清,张远明

(东南大学 机械工程学院,江苏 南京 211189)

0 引言

目前国家正在大力倡导节能减排项目,国家教育部开展了以“无碳小车”为主题的全国大学生工程训练综合能力竞赛。竞赛内容为:设计一种以重力势能驱动的具有方向控制功能的自行小车,给定重力势能为4 J(取g=10 m/s2),通过重物下降来获得,重块落下后,须被小车承载并同小车一起运动,同时绕过前进道路上的障碍物,在不碰撞障碍物的前提下尽可能让小车跑得更远。图1 为小车示意图。

图1 无碳小车

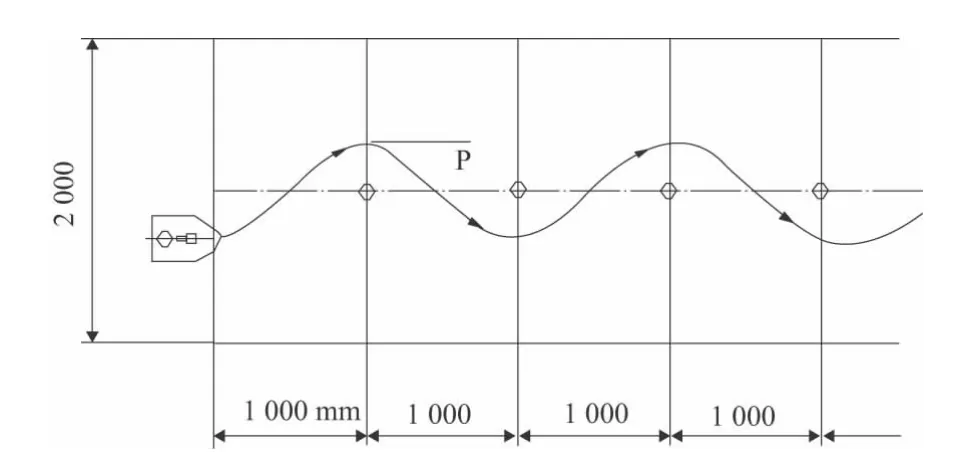

竞赛小车在前行时能够自动交错绕过赛道上设置的间距为100 cm 的障碍物,如图2 所示。

1 设计概述

通过对竞赛命题的分析,小车须有驱动机构、传动机构和转向机构三个环节。由能量守恒定律可知:W(重)=W(地)+W(车),即重物下降的重力做功等于小车与地面的摩擦做功加上小车内部零件摩擦做功。在W(重)恒定情况下,应尽量简化小车机构,减小W(车),使W(地)足够大。而W(地)=f×mg×s,在地面摩擦系数f 及W(地)一定情况下,为使行驶距离s 足够大,应尽量减轻小车质量mg。为使小车能稳定运行,小车应保持低速行驶,原因是:如果小车在高速行驶,由于重物和小车的惯性作用,在小车转向时,必然会发生侧偏现象,稳定性大大降低;另外,在重物即将落到车底板上时,如果速度太快必然会与底板发生撞击,造成能量损失,减少运行距离。在尽量提高运行距离的同时,必须设法提高小车的转向精度,使小车左右偏移的时间和距离几乎相同,以使小车能够始终绕过障碍物。

图2 无碳小车行走轨迹示意图

综上,为使小车在保持稳定情况下跑得更远,应尽量减轻小车质量,简化小车结构和零件配合,保持低速前行。为提高小车的转向精度,需要提高小车各个零件的制造精度以及整车的装配精度,并设计合理的微调装置以便调节偏移量。

2 设计思路和方案

2.1 动力驱动机构

为使重物的重力势能有效地转化为小车的动能,将重物与驱动轮通过绳子连接,重物下落时带动驱动轮转动。实验得出,小车运行时先加速后匀速最后减速的过程是最为理想的,所以在驱动轴上套梯形轴(图3)来实现这一效果。起步时,绳子绕在梯形轴直径较大处,驱动力矩大于小车阻力矩,重物带动驱动轴转动,小车加速行驶;之后,绳子绕在梯形轴直径较小处,驱动力矩等于阻力矩,小车匀速行驶;最后,重物能量即将耗尽,绳子绕在梯形轴直径最小处,驱动力矩小于阻力矩,小车减速,该阶段重物缓慢降落也避免了与小车底板的撞击。

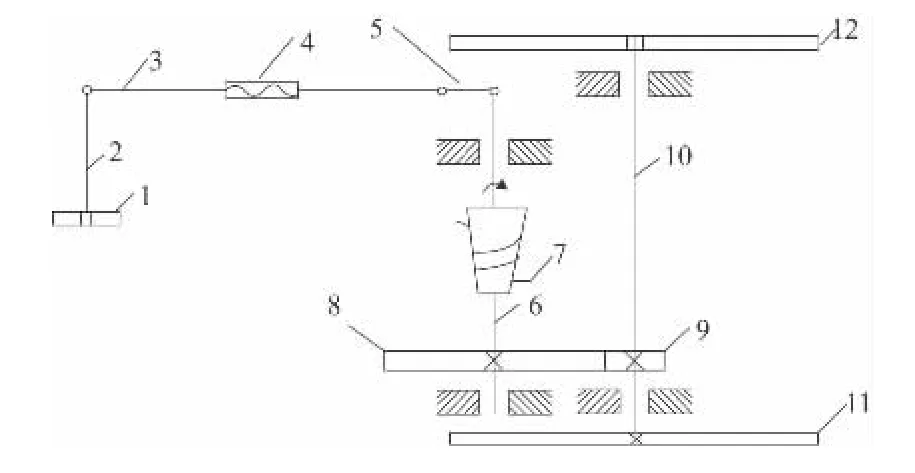

图3 小车传动转向原理图

小车两后轮,一轮通过紧定螺钉固定在后轮轴上为驱动轮;另一后轮通过轴承配合套在后轮轴上,是从动轮。在小车转弯时,两轮必须存在差速,若两轮同时为驱动轮,其中一轮必然与地面发生滑移,小车稳定性降低。而一个主动轮、一个从动轮就能很好的解决这一问题。

2.2 传动机构

在机械设计中,齿轮传动效率可高达98%,因此采用齿轮传动。为增加小车有效绕桩数目,考虑到如果采用多级传动,多根轴的装配要求必然会很高,多齿轮啮合也会影响小车的传动效率,同时也会增加成本,因此采用了一级传动。见图3 可知。

根据设计要求,确定小车宽度为0.18 m,大轮(驱动轮)直径为0.19 m,障碍物直径是0.02 m。小车要成功绕过障碍物,必须在与障碍物横向共线时至少偏离0.09 m。考虑到小车稳定性及地面摩擦的影响,假设定偏距为p,小车传动比(即大齿轮与小齿轮齿数比)为k:1。由图2和图3,小车在绕桩过程中,每个周期会绕过2 个障碍物,重物驱动大齿轮转动一周,则小齿轮转动k 周,后轮行驶轨迹长为s=0.19π×k。下面通过C++编程,寻找定偏距p 与传动比k 之间的关系,最终选出小车最优行驶轨迹。

由图2,可将小车轨迹定近似为正弦曲线,轨迹方程为y=p×sin(π×x)。

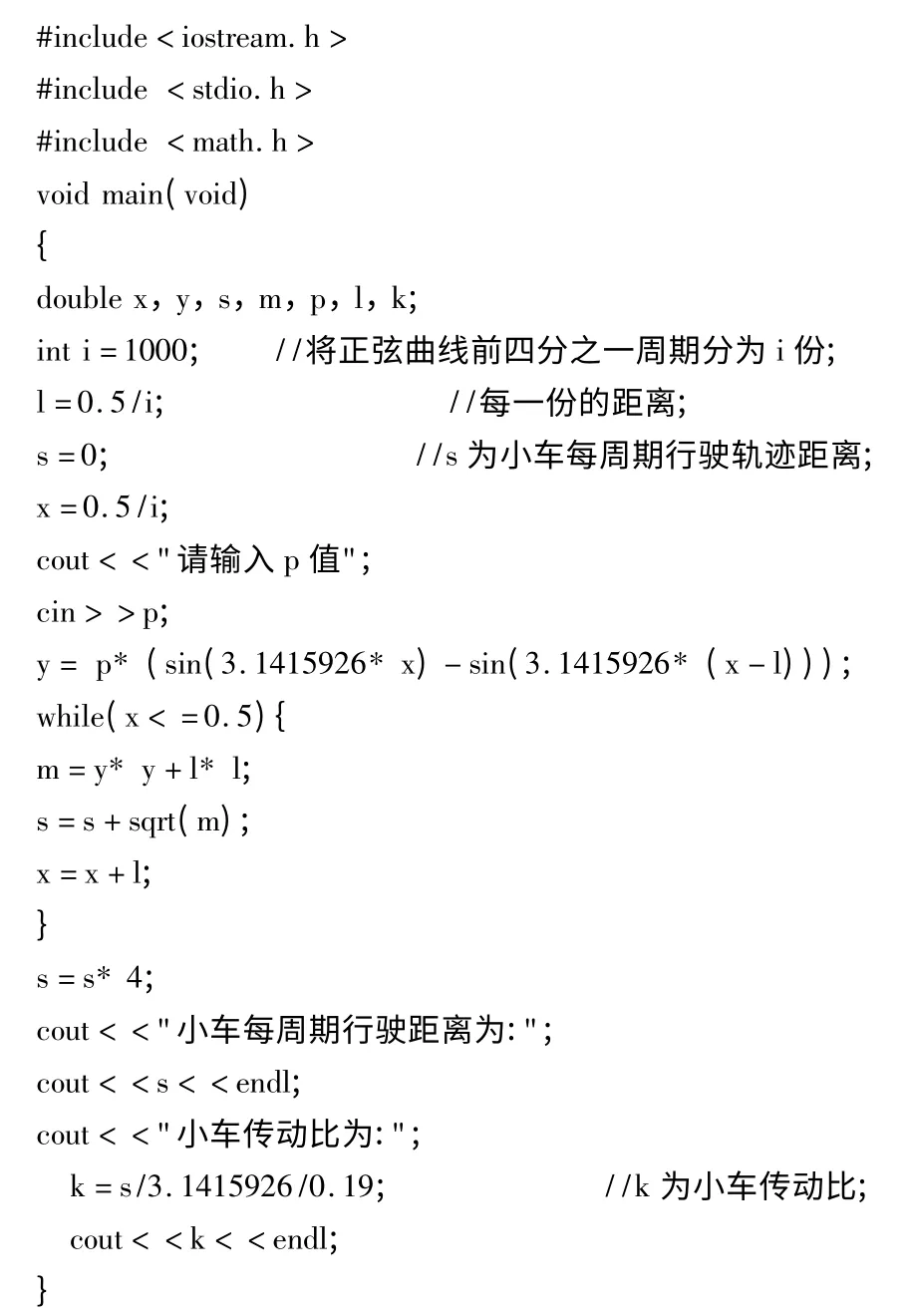

则编程为:

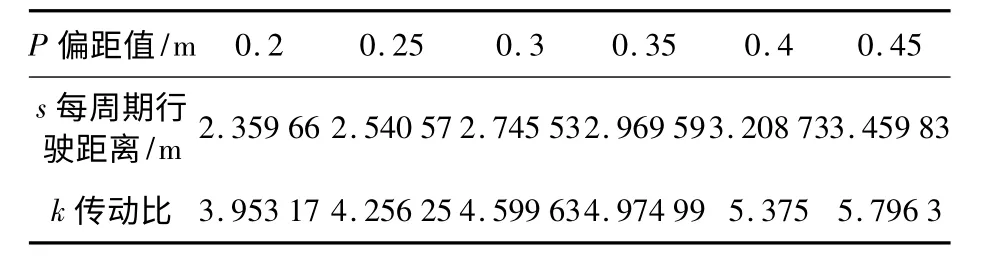

通过改变P 值得出k 与p 关系如表1 所示。

表1 偏距p 与传动比k 及s 的关系

考虑地面摩擦及小车行驶过程中的最优轨迹,确定p=0.3m,则k 可取4.6,所以选取小齿轮齿数为20,大齿轮齿数为92,齿轮模数为1,压力角20°。

2.3 转向机构

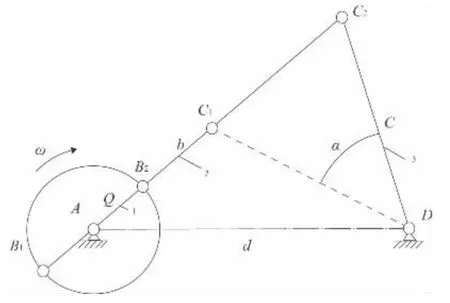

小车采用曲柄摇杆机构来实现左右均匀摆动,进而使小车在前进过程中能稳定等偏距绕过障碍物。如图4所示。

图4 小车转向机构示意图

小车行驶过程中转向必须均匀稳定,所以曲柄摇杆机构不能有急回特性,即行程速度变化系数K=1,B1AB2 在一条直线上[1]。

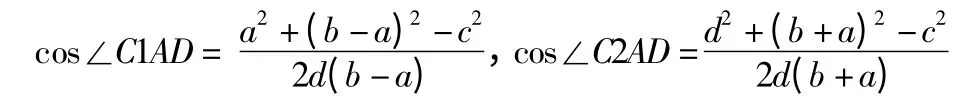

由图4 得:

两式相减并整理得:

则构件之间满足关系为:a2+d2=c2+b2

其中:a 为曲柄AB 长度,b 为连杆BC 长度,c 为摇杆CD长度,d 为机架AD 长度。

考虑到小车调试过程中的可调性,应将b 连杆中间设置微调机构,见图3 中长度微调螺栓,以使小车在更加精确的轨迹上前行。

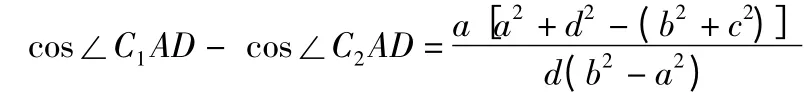

2.4 小车的整体设计方案

根据以上的各机构模块的设计方案,在PROE 上建立三维模型,确定小车的整体设计方案如图5 所示。

3 结语

在设计过程中,为克服遇到的困难,结合已学过的知识,给出了一些创新的解决方法。例如,应用C++编程的方法确定偏距与传动比之间的关系,为选择最优的轨迹路线提供了很好的依据;同时采用曲柄连杆机构,根据无急回特性的要求确定各构件间的关系,再应用微调装置精确调节小车运行轨迹。这些方法对于无碳小车以及其他一些机械产品的设计都具有一定的参考价值。

图5 小车的整体设计方案

[1]吴克坚,于晓红,钱瑞明.机械设计[M].北京:高等教育出版社,2003:106-108.

[2]成大先.机械设计手册[M].北京:化学工业出版社,2000.

[3]马俊,王玫.机械制图(第4 版)[M].北京:北京邮电大学出版社,2007.

[4]张岳新.Visual C++程序设计[M].苏州:苏州大学出版社,2002.

[5]李锦标,等.AutoCAD 中级工标准教程与实例演练[M].北京:清华大学出版社,2009.

[6]林清安.完全精通Pro/ENGINEER 磨具设计高级应用[M].北京:电子工业出版社,2012.