汽车消声器的性能分析与结构优化

2014-04-01刘一航安伟

刘一航,安伟

(江南大学 机械工程学院,江苏 无锡 214122)

汽油机经过多年的发展,以其良好的经济性、动力性和耐久性等优点在各种动力装置上得到了广泛的应用。但随之而来产生的尾气和噪声成为了重要的环境污染源,而国家对排放的标准愈来愈严格,这使得消声器的设计要求也越来越高[1]。一款设计合理的消声器对提升整车NVH 品质意义重大。我国的消声器设计主要基于经验,本文对某轿车前期开发的消声器进行传递损失模拟分析,对比频谱及传递损失,找到消声器传递损失较小的频谱段,针对性地提出对消声器内部结构调整方案,最后生产出样件并通过试验验证其是否达标。

1 原消声器测试数据分析

1.1 原消声器问题简析

针对某款汽车,搭配四缸汽油发动机,其发动机型号为4A91,前期开发一款消声器,对新车NVH 性能进行评价测试,在节气门全开的情况下进行从怠速800 r/min 加速到5 000 r/min,发现在低速行驶时,排气噪声不大,乘客比较舒适,但当3 档加速近3 000 r/min 的时候,可以明显听到比较大的轰鸣声,压耳现象比较明显,此时必须换档让转速降下来。

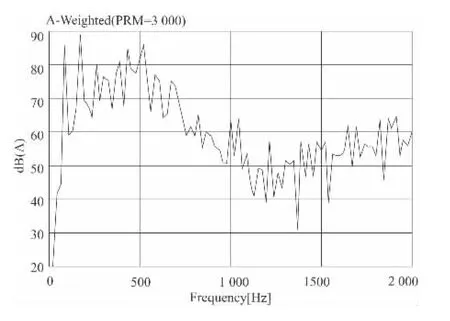

通过分析其噪声频谱可以看出其在3 000 r/min 状态,排气噪声在500 Hz 以下时,波峰较多,且峰值较大,因此,其噪声声压较大。噪声频谱如图1 所示。

图1 3 000 r/min 噪声频谱

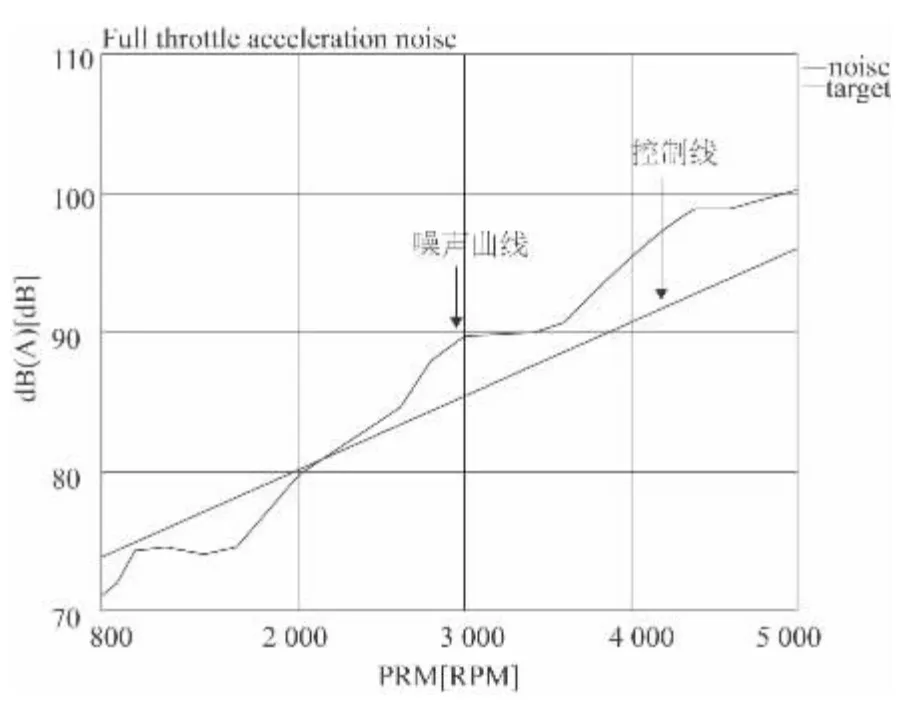

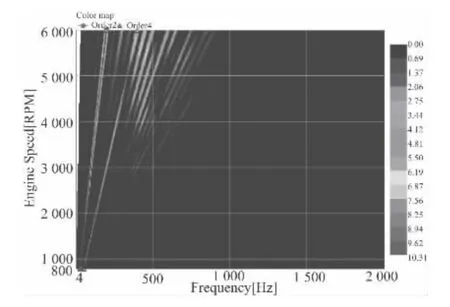

发动机的排气噪声成分比较复杂,在研究过程中需要对不同的阶次噪声进行分析(图2~图4),通过测量4A91 发动机尾管噪声值,可以看出1 阶8 阶对整体噪声影响不是很大,在1 200 r/min 时,4 阶对整个排气噪声的影响比较大,在2 000 r/min~3 000 r/min 时,2 阶对于整个排气噪声的影响较大。尤其在2 800 r/min~3 000 r/min间,2 阶噪声对其影响特别大。可以看出加速噪声主要是由2 阶和4 阶噪声组成的,在3 000 r/min 时候有一个明显的波峰,对此,需要着重研究的频率范围在100 Hz~500 Hz。

图2 全油门加速噪声

图4 声压图

1.2 原消声器模型仿真分析

通常消声器的设计是后消声器为主消声器,但是由于众泰A01 后备箱导致的安装问题,将前、后消声器的位置互换,前消声器为12L 的主消声器,后消声器为6 L 的消声器。

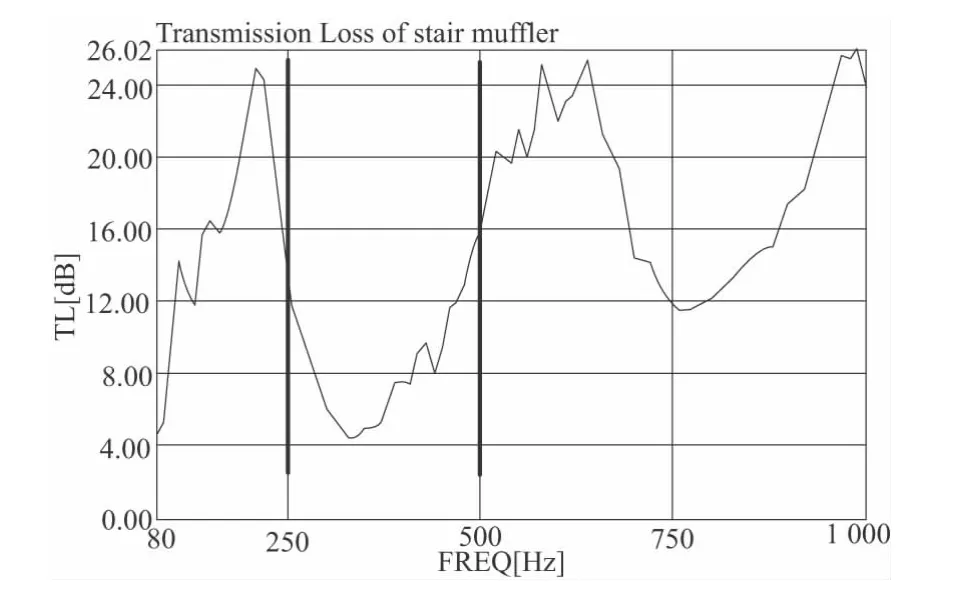

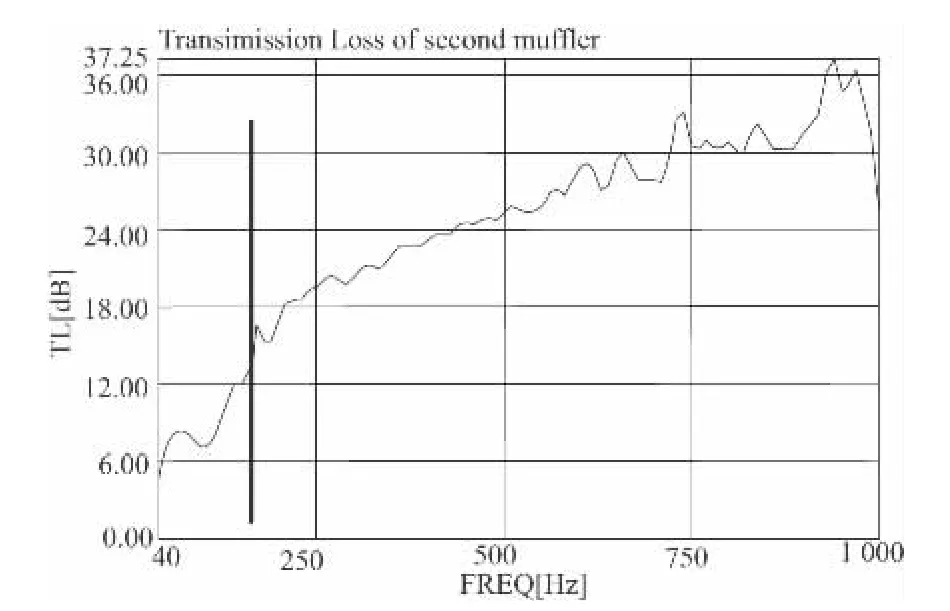

利用GT-POWER 的MUFFLER 模块[2]对消声器的前、后极进行传递损失的计算(图5~图6),发现前消声器在250 Hz~500 Hz 的范围有明显的波谷,此范围内对噪声消除作用很小。而后消声器主要针对220 Hz 以上的噪声消除,对150 Hz 以下的噪声贡献比较小。

图5 前消声器传递损失

图6 后消声器传递损失

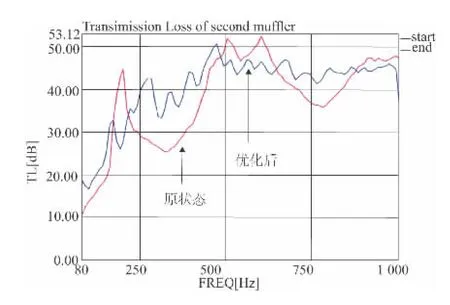

将前、后消声器连接在一起进行传递损失的测量(图7),发现小于150 Hz 传递损失比较小,300 Hz 附近有1 个比较大的波谷,整个传递损失曲线起伏比较大,这说明在设计消声器上有改进的空间,由于设计的不合理导致了发动机工作时候的噪声值超过了噪声控制线,而且音品质比较差。

图7 前、后消声器偶合后传递损失

1.3 消声器内部结构优化

通过上文的分析,需要加强前消200 Hz~500 Hz 段的传递损失,加强后消150 Hz 以下的传递损失。

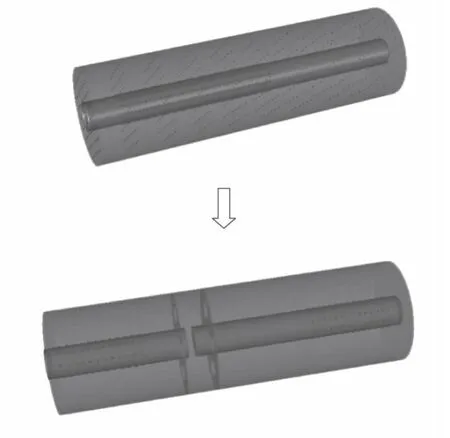

原前消声器分为四个腔,每个腔体长度比较平均,形成的长径比较小,合理分配每个腔体的长度,通过调节四个腔的长度,形成较大的长径比,使其作用于低频[3],考虑到最后一腔排气温度最低,根据传递损失原理[4],对于相同的腔长,温度越低,有效果的消声频率越向低频移动,为了提高在低频的消声量,故设计最后一腔为最长腔。缩短进、排管长度,第一腔成为共振腔,第二腔变为膨胀腔,这样的目的使气流通过膨胀腔消耗部分声波和气流,达到衰减噪声的效果,并且膨胀腔对低频比较敏感,提高对低频消声效果。在中间的隔板插入两个内插管可以抑制部分通过频率,由于在扩张式内插入管长1/2 时,可消除奇数倍的通过频率;插入管长1/4 时,可消除偶数倍的通过频率[5],所以进气管插入第二腔室1/4,内插管插入第二腔室1/2,插入第三腔室1/4。同理排气管插入第三腔室1/2,见图8。

图8 前消声器结构优化

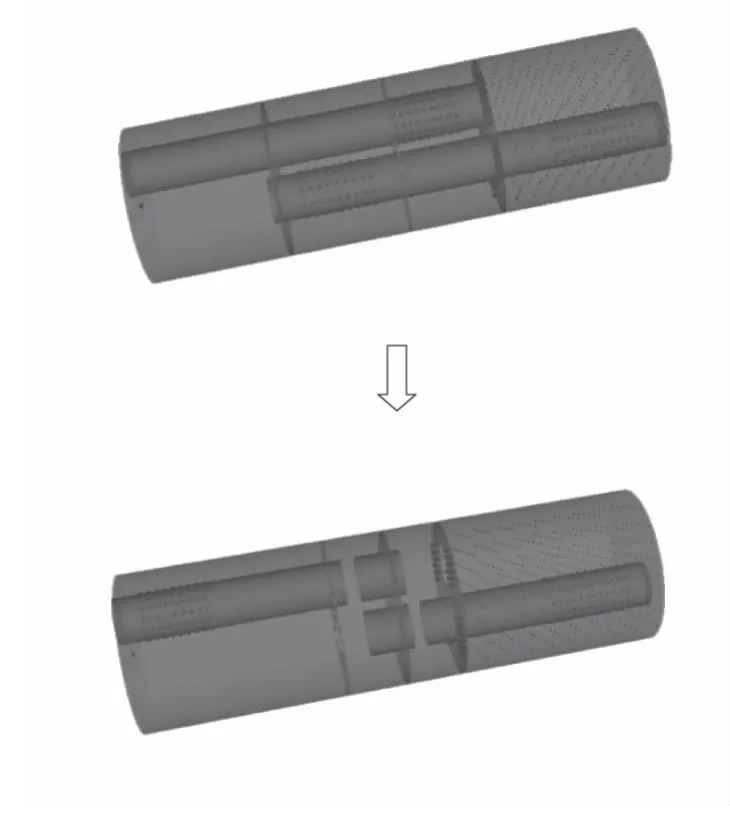

原后消声器为单传的阻性消声器,主要作用高频,但结构比较简单,没有充分利用其空间,故在中间加入2 块隔板,此时原来的共振室变为3 个腔室,中间的腔室变为膨胀室,并将管上小孔减少并平均分布到前后两腔,进气口的穿孔段靠左端,出气口的穿孔段靠右段。这是因为穿孔段偏离中心位置则共振腔共振频率移向低频[6]。在隔板上开直径为20 mm 的孔,目的将低频的消声频带加宽。最后将多孔吸声材料去掉,见图9。

图9 后消声器结构优化

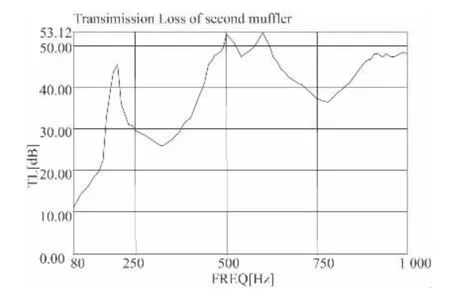

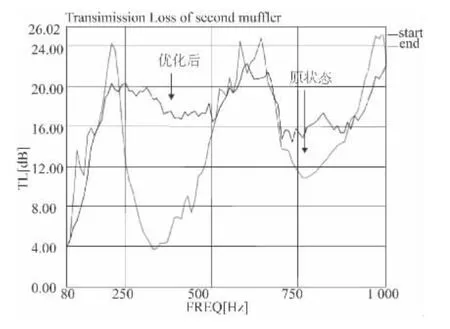

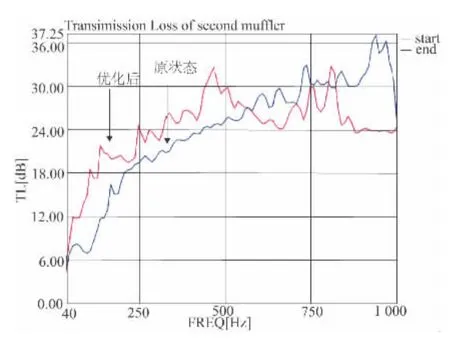

对优化后的模型进行仿真,通过对前、后消声器传递损失图所示(图10~图12),前消声器虽然在200 Hz 的峰值虽然下降,但是在250 Hz~500 Hz 的波谷明显消除,明显好于原模型,效果显著。后消声器虽然整体提升不是很大,但是在100 Hz 附近消声量有提升。高频处的消声效果降低是因为移除了吸声材料的原因,影响不大[7]。

图10 前消声器传递损失对比

图11 后消声器传递损失对比

图12 前、后消声器偶合后传递损失对比

2 噪声试验测试

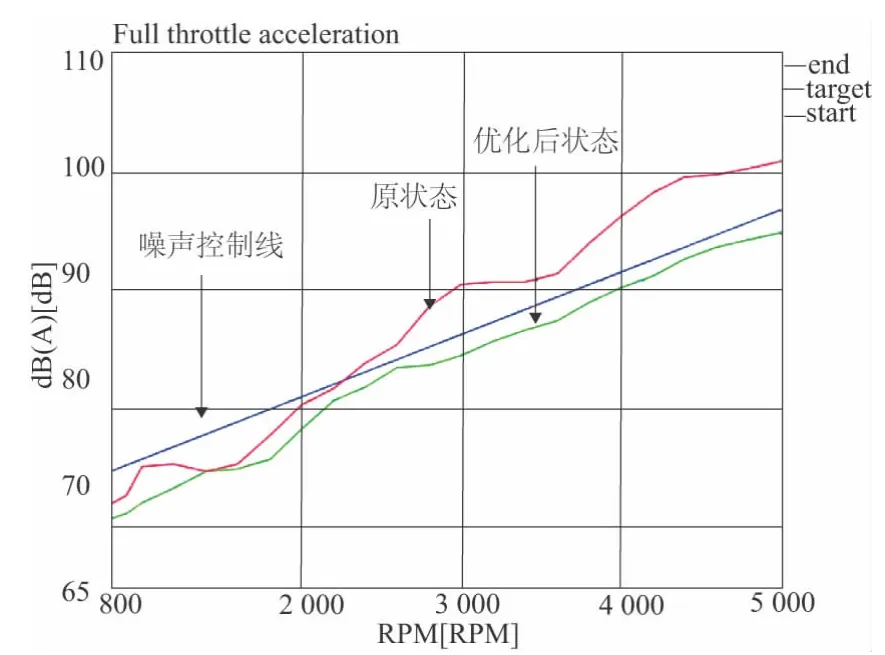

对优化后的汽车消声器进行加工制造,利用比利时LMS International N.V 的振动测试分析系统和噪声测试系统测定发动机在标定转速范围内的声压级大小。测量时,发动机油门100%开启,运行到转速稳定后,再进行噪声信号采集、记录,见图13。

图13 全油门加速噪声对比

通过800 r/min~6 000 r/min 转速下的对比试验,优化后噪声有明显下降,3 000 r/min 时排气声压级由原来的90 dB(A)降低至83 dB(A),排气轰鸣声消除,满足要求。优化后方案总声压级低于原状态,且满足目标控制线,整个加速过程中无明显波峰。

3 结论

消声器设计主要基于经验设计,没有完整的设计理论,本文利用GT-POWER 软件,针对于发动机具体频率产生的噪声进行分析,从而优化消声器结构来满足发动机需要的消声量,在此过程中起到指导意义,减少样件制作数量,缩短研发周期。

[1]GB1495—2002,汽车加速行驶车外噪声限制及测量方法[S].

[2]Technologies G.GT2POWER USER’SMANUAL.2003.

[3]马大猷.噪声与振动控制工程手册[M].北京:机械 工业出版社,2002.

[4]庞剑,谌刚,何华.汽车噪声与振动[M].北京:北京理 工大学出版社,2006.

[5]容江峰,魏存海.柴油机排气噪声频率[J].2010.

[6]罗虹,邓海涛,董红亮,等.消声器共振腔及穿孔隔板消声特性数值分析[J].2008.

[7]郑殿民,任越光,李向雷.汽车排气消声器的设计[J].2006.