基于正交试验和灰色关联的铣镗床主轴箱优化设计

2014-04-01范中廷武美萍施健

范中廷,武美萍,施健

(江南大学 机械工程学院,江苏 无锡 214122)

0 引言

世界数控机床技术正向着精密、复合、高速、高效方向发展。数控落地式铣镗床作为主要的大型零件加工设备之一,其加工工艺范围广、加工精度高,尤其是大功率、强力切削是落地铣镗床的一大加工优势。主轴箱是数控落地铣镗床的关键零部件之一,主要用于布置机床主轴及变速机构、操纵机构和润滑系统等。在机床加工零件时,切削力通过铣镗轴传递到主轴箱;同时切削力发生周期性的变化,主轴频繁的启动和停止也导致主轴箱发生震动,电主轴因长时间高速旋转产生的热量也扩散到主轴箱。由于主轴箱通过丝杠—滑块机构实现在立柱上的往复移动,为保证机床具有较高的进给速度和优良的动态特性,要求主轴箱的质量尽可能的轻。通过分析前人的研究成果不难发现,当前普遍采取的方法主要是单独针对主轴箱的机械性能或热态性能进行优化设计,然而这没有考虑到机床在加工情况下切削力和切削热的耦合,难以全面优化主轴箱的结构。为解决这个问题,本文针对某数控落地铣镗床主轴箱进行有限元分析,根据分析结果进行了多目标正交优化,提高了主轴箱的静、动、热态综合性能[1]。

1 主轴箱有限元分析

1.1 数控落地铣镗床及主轴箱介绍

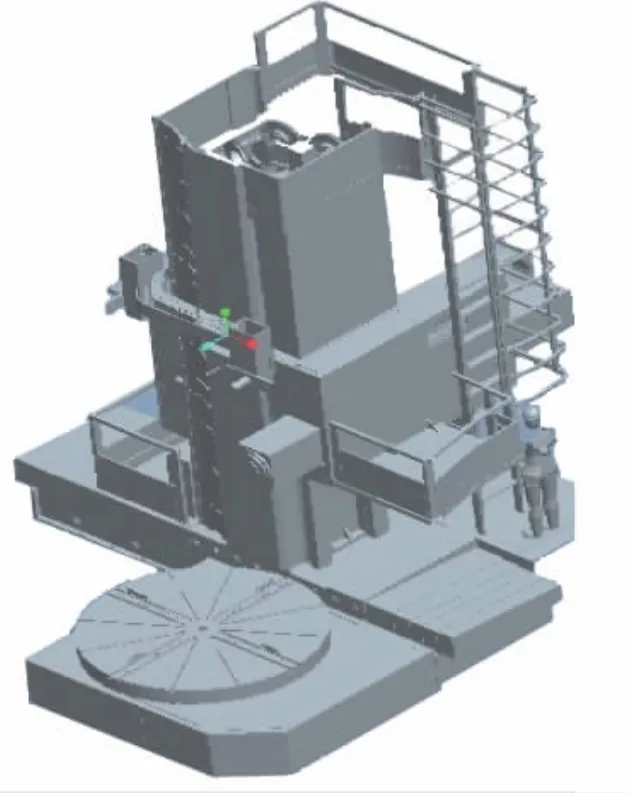

数控落地铣镗床的基本工作原理如下:铣镗床床身通过数组地脚螺栓固定于地面,立柱通过螺栓与滑座固定在一起,滑座与滚珠丝杠联接在一起。在数控落地铣镗床加工过程中,在进给箱的驱动下滑座实现在床身上沿着x 方向自由移动,与主轴箱联接的平衡锤装在立柱内部空腔内,方滑枕在主轴箱方腔内往复移动,达到铣刀进给的目的。镗轴安装在滑枕内,各种铣头与镗轴联接,实现多功能加工。如图1 所示为该型号数控落地铣镗床的三维图。

主轴箱内部分布着“井”字形的筋板结构,主轴箱的主体部分为尺寸较大的长方体结构,主体部分的长、宽、高不仅决定着主轴箱的整体结构和质量,而且影响到内部筋板的结构尺寸。数控落地铣镗床主轴箱的工作原理是:主轴箱通过丝杠传动,沿立柱静压导轨(y 轴)上下运动。滑枕通过丝杠传动,在箱体内部沿静压导轨(z 轴)做左右水平运动,镗轴在铣轴内(w 轴)做左右水平运动。

图1 数控落地铣镗床的三维图

1.2 铣镗床主轴箱的有限元建模

将在Pro/E 中建立好的模型导入到ANSYS 中。由于主轴箱是铸造件,并且主轴箱在往复运动过程中应具有较好的抗震性和耐磨性,因此主轴箱的材料选用经过人工时效处理的铸造工艺性较好、减震性优良、耐磨的HT300。其弹性模量为 120GPa,泊松比为 0.25,密度为7 400 kg/m3。

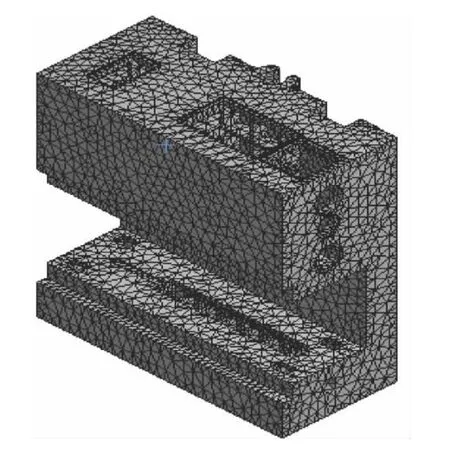

考虑到主轴箱结构较为复杂,采用ANSYS 中的智能网格划分和人工干预相结合的方式,每进行一步及时观察并修正单元质量,以免计算结果出现较大误差。主轴箱有限元模型如图2 所示,模型节点数789 310,单元数435 329[2]。

图2 主轴箱的有限元模型

1.3 铣镗床主轴箱的热—力耦合分析

主轴箱与立柱接触,处于机床的关键部位。在铣镗床工作的情况下,主轴高速旋转产生大量的热量,导致主轴箱发生热变形和机械变形的耦合,传统的优化设计只考虑主轴箱因承受外力而引起机械变形是不全面的。因此,本文对主轴箱进行热—力结构耦合分析。

由于ANSYS 软件间接分析的方法可以综合运用热分析功能和结构分析的功能,因此,在对主轴箱的热—力耦合分析中采用间接分析的方法。在耦合分析中,热分析采用PLANE55 单元,结构分析采用SOLID45 单元[3]。首先在ANSYS 中用热分析模块模拟主轴在加工时的热稳态分析,主轴的热源主要来自于加工时的切削热和主轴与轴承的摩擦热,电主轴大约经过65 min 到达热稳态,稳态时的环境温度为25 ℃,热分析的边界条件为对流换热。以上述条件作为边界条件在ANSYS 中的稳态热分析模块中进行温度场求解,然后将稳态热分析得到的主轴箱温度场作为温度载荷加载到有限元模型,并施加位移约束条件,同时调入有限元静力学结构分析模块。主轴箱受力情况比较复杂,主要有自重、重锤的平衡力、方滑枕的重力、切削力、电主轴的重力等。本文将其等效为主轴与主轴箱相连接部位的x,y,z 方向上各施加6 000 N 的集中载荷,进行热—力耦合分析仿真求解后,得到的热—力耦合变形如图3 所示、热—力耦合应力如图4 所示。

图3 主轴箱的变形分布图

图4 主轴箱的应力分布图

由图 3 可知,主轴箱的最大耦合变形约为0.056 8 mm,由此可得到主轴箱的热—力耦合变形并不大,由图4 可知,主轴箱的热—力耦合应力最大为14.143 MPa,小于主轴箱材料HT300 的许用应力,满足设计强度的要求。虽然热—力耦合分析结果表明,主轴箱在高速切削的情况下不会发生过度变形和破坏,但为了进一步提高铣镗床的加工精度和可靠性,仍可对主轴箱进行结构优化,以减少最大耦合应力和耦合变形。

1.4 铣镗床主轴箱模态分析

铣镗床在加工零件时,主轴箱在交变载荷作用下发生振动。主轴的转速与主轴箱的一阶固有频率密切相关,如果箱体一阶固有频率过小,就会造成主轴在很小转速下引起箱体共振的结果。这样不仅会破坏主轴箱结构,甚至会损坏刀具、传动系统等,是影响生产效率和加工安全的不利因素。由此在主轴箱结构设计过程中,要充分考虑到其动态特性,尽可能提高其基频,增强抗震性,避免共振现象的发生。因此,对主轴箱进行模态分析是很有必要的[4]。

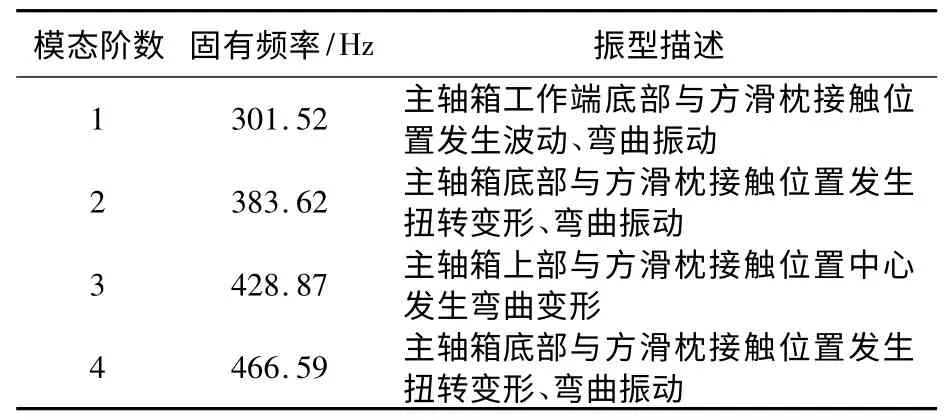

在分析前认为主轴箱和立柱、方滑枕、伺服电机等的接触为刚性约束,对主轴箱后端与立柱接触的位置进行x方向和z 方向的约束,y 方向不约束(y 方向为立柱上导轨的方向)。相对于低阶固有频率来说,高阶固有频率对分析动态特性分析意义不大,低阶振型对机床本身的振动有很大的影响,对主轴箱的动态特性起关键性的作用。因此,本文在不考虑预紧力的情况下,对主轴箱进行模态分析,只提取前四阶固有频率。通过分析主轴箱前四阶模态振型,分析了箱体的固有频率、变形位置、变形趋势,结果如表1 所示

表1 主轴箱前四阶固有频率及振型描述

2 铣镗床主轴箱正交优化设计

2.1 优化目标和设计变量的确定

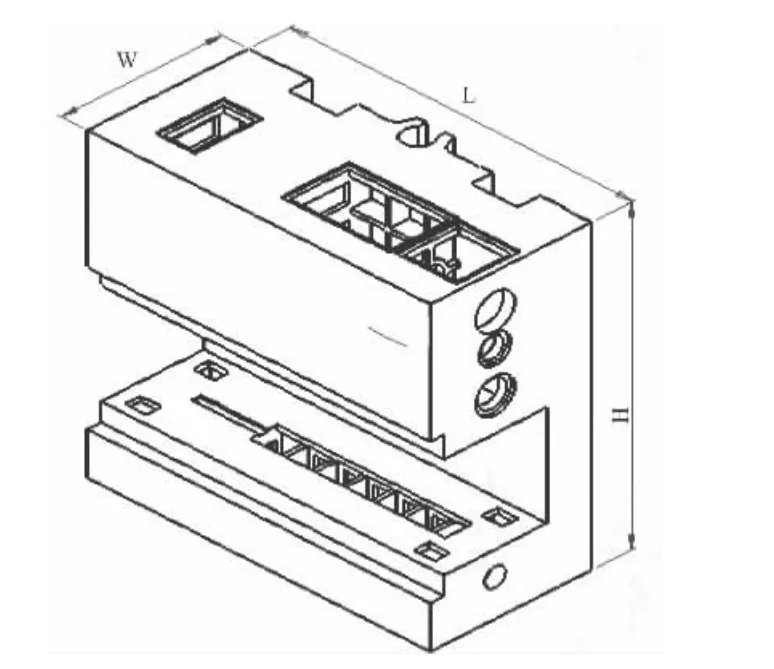

根据热—力耦合分析和模态分析结果,将主轴箱的最大耦合变形、最大耦合应力、一阶固有频率作为优化目标,优化设计的目的是在尽可能的减少最大耦合变形、最大耦合应力的情况下,尽可能提高一阶固有频率。然而在这种情况下往往增加了主轴箱的质量,因此,在优化的过程中也把质量作为优化目标,要求主轴箱的质量尽可能的小。由于主轴箱内部结构较为复杂,设计尺寸较多,各尺寸对主轴箱的静、动、热态特性影响程度不一[5,6]。为了提高优化效率,选择对上述优化目标影响较为显著的三个尺寸作为设计变量,它们分别是主轴箱主体部分的长(L)、宽(W)、高(H),如图5 所示。初始值依次为L0=1 500 mm、W0=705 mm、H0=1 300 mm。

2.2 按正交试验方法确定优化设计方案

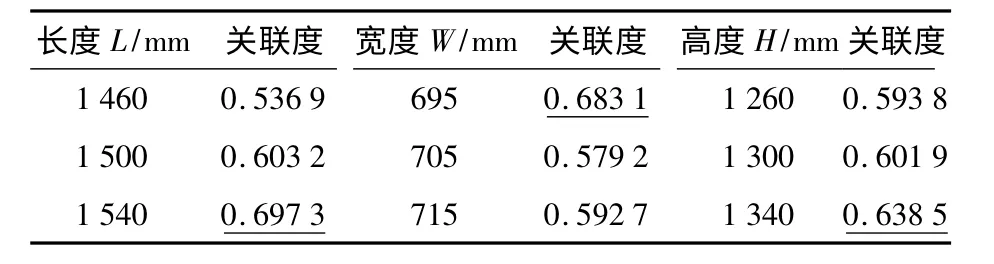

在充分考虑到设计要求和制造工艺的情况下,设计变量是几组离散可变的值,在获得最佳的设计参数组合之前,必须进行大量设计方案的对比分析[7]。为了减少分析的次数,本文利用正交试验法对机床主轴箱进行优化设计,把主轴箱多目标优化设计的3 个设计变量作为正交试验的因素,结合各变量值的允许变化范围,制定了3 水平3 因素的正交表,如表2 所示。

图5 主轴箱优化设计变量

表2 正交试验设计的水平和因素

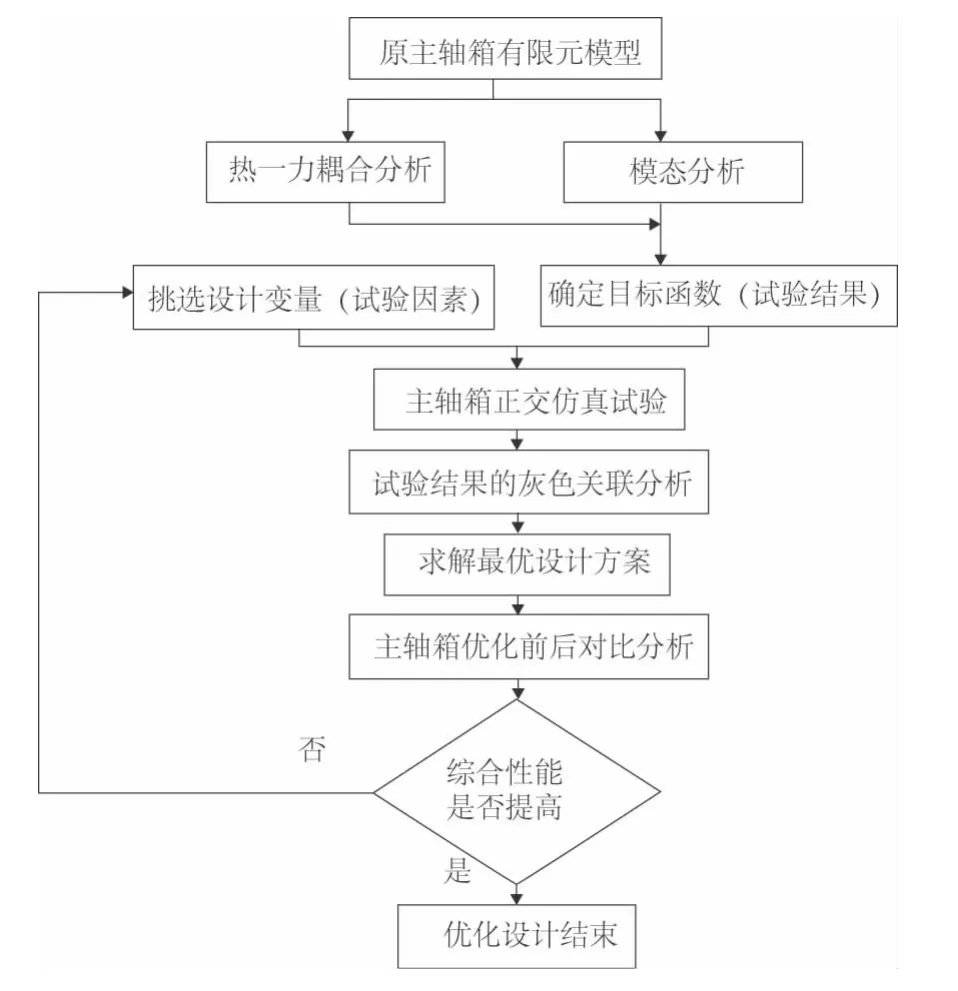

针对表2 正交试验设计的方案,按照图6 所示的技术路线对主轴箱进行CAE 分析[1,8],得出各项性能指标并进行优化设计。

图6 主轴箱优化设计流程

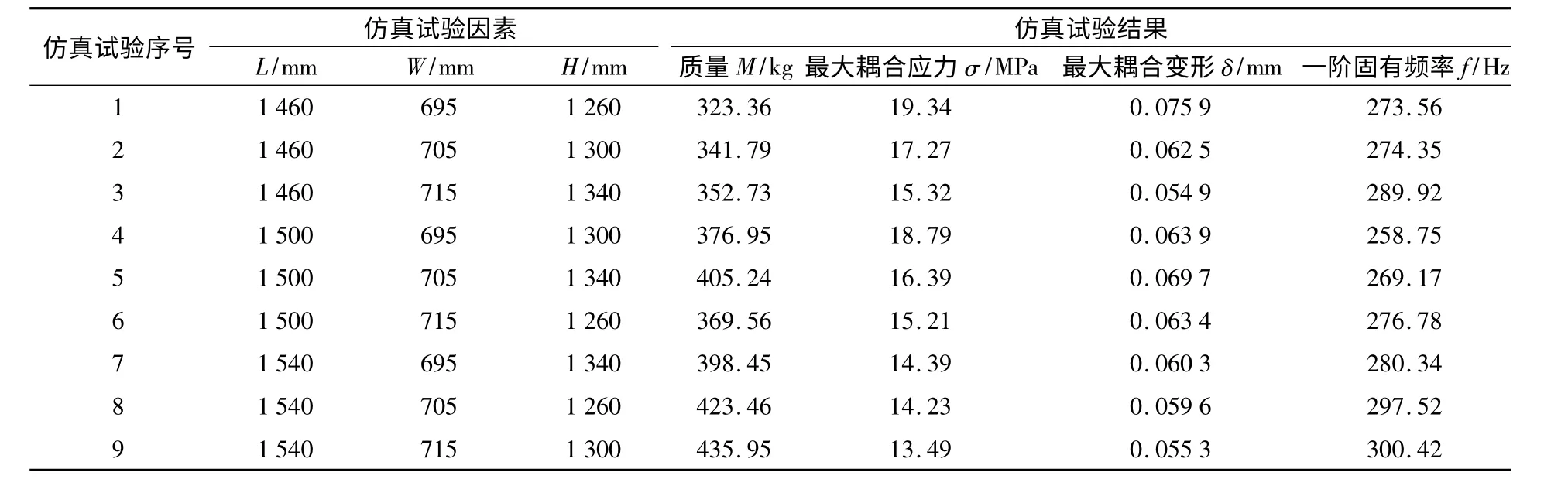

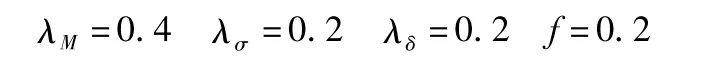

按照图6 方法进行L12(33)=12 次有限元数值仿真,模拟主轴箱的热—力耦合和模态式分析,得到设计变量(仿真试验因素)和优化目标的值(仿真试验结果)如表3 所示。

表3 主轴箱仿真试验结果

3 采用灰色关联法获取最优解

由上述正交实验可知,本文对铣镗床主轴箱进行了三水平三因素正交优化设计,总计进行了9 次仿真实验,然而实际的因素组合会有27 种,其余16 种方案的指标信息是未知的,这就构成了一个既含有已知信息,又含有未知信息的灰色系统,因而难以获得最优参数组合。灰色关联分析方法,是根据因素之间发展趋势的相似或相异程度,亦即“灰色关联度”,作为衡量因素间关联程度的一种方法,正好能解决这种多目标优化设计的问题[10]。

3.1 主轴箱灰色关联分析

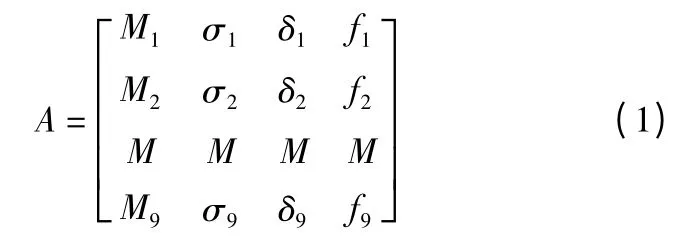

根据正交灰色关联分析法,将主轴箱正交仿真试验结果的原始数据转化为矩阵A:

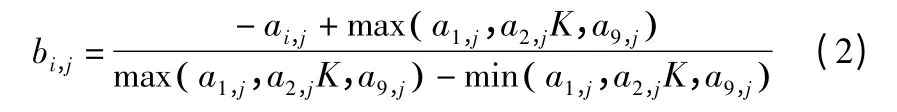

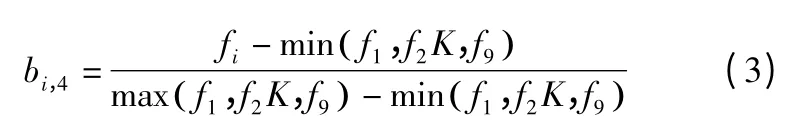

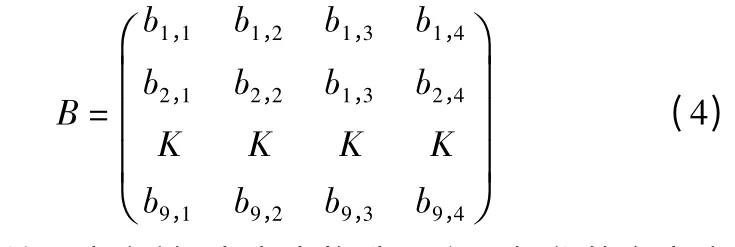

由于系统中各因素的物理意义不同,导致数据的量纲也不一定相同,不便于比较。因此,将主轴箱仿真试验的参数数列和比较数列进行无量纲化数据处理,处理方法如下[10]:

1)对于越小越好的评价指标(主轴箱质量、最大耦合应力、最大耦合变形)

其中i=1,2,3L9,j=1,2,3,ai,1,ai,2,ai,3分别是Mi,σi,δi

2)对于越大越好的评价指标(主轴箱的一阶固有频率)

由此矩阵式(1)经过无量纲化数据处理后如下所示:

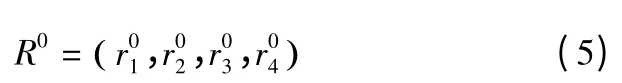

在探究关联度之前,本文先构造一个理想化的参考方案,如下:

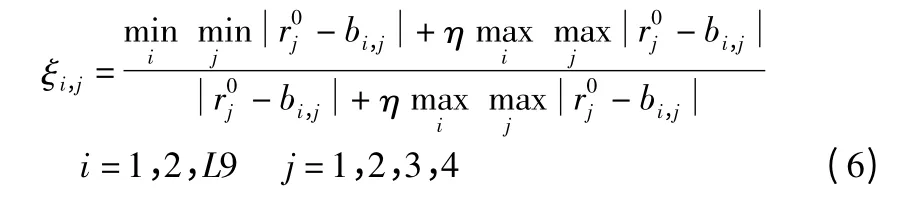

即R0中的四个评价指标是全体方案中相应评价指标的最大值,将其作为理想方案。由关联系数的相关知识,本文把理想方案作为参考序列,9 个方案作为比较序列。用关联系数的大小来衡量数据关系的贴紧程度。将ξi,j看作第i 个比较序列与参考序列R0中第j 个指标的关联系数,由下式计算:

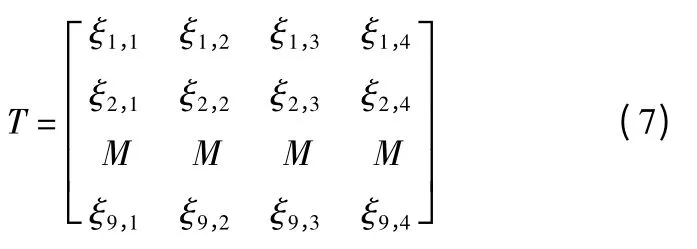

式中,0≤η≤1,本文取η=0.5。由此得到主轴箱全体仿真试验方案的灰色关联系数矩阵为:

设铣镗床主轴箱的质量、最大耦合应力、最大耦合变形、一阶固有频率的权重系数依次为λM,λσ,λδ,f

由此可得仿真试验方案相对于理想方案的关联度为:

3.2 主轴箱多目标优化解的确定

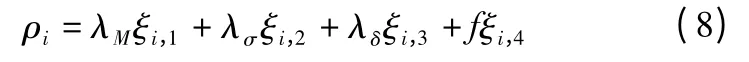

由表3 的仿真试验结果和式(1)~式(6)可得灰色关联系数如表4 所示。

表4 目标函数的灰色关联系数

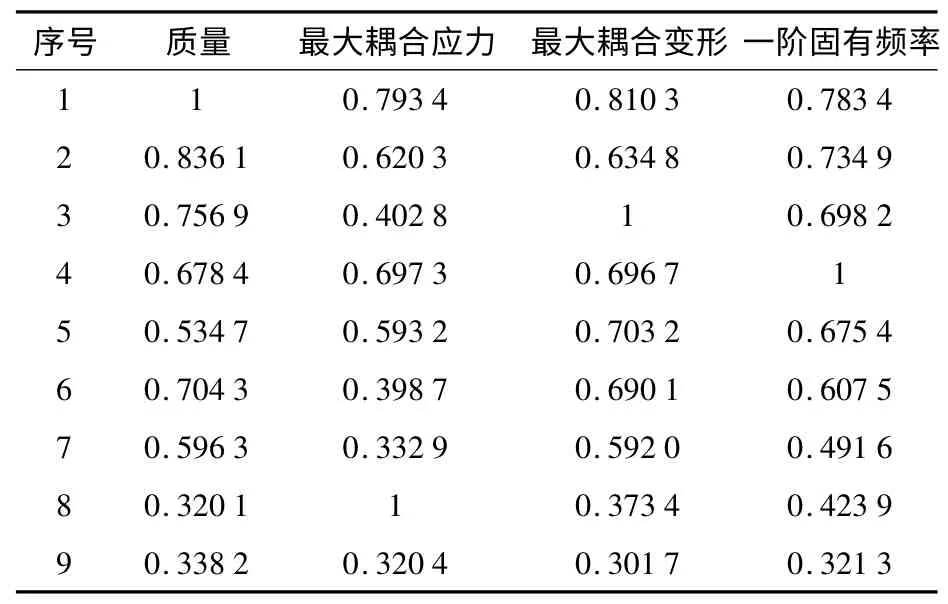

在主轴箱多目标优化设计的过程中,优化的目标为质量、最大热—力耦合应力和最大热—力耦合变形越小越好,一阶固有频率越大越好。由于在提高主轴箱的动静态性能的过程中往往导致质量的增加,因此,本文将主轴箱的权重系数赋予的较大,对应的权重系数为:

带入式(8)中,分别计算可得到各仿真试验目标函数的关联度如表5 所示。

表5 目标函数的关联度

由灰色关联分析法可知,关联度越大,它所对应的的优化目标越接近最优值,通过计算可得各个参数的关联如表6 所示。通过表6 可知,各因素所对应的的最佳设计尺寸为L=1 540 mm,W=695,H=1 340,即正交优化的最佳参数组合为L3W1H3。

表6 设计变量对目标函数的平均关联度

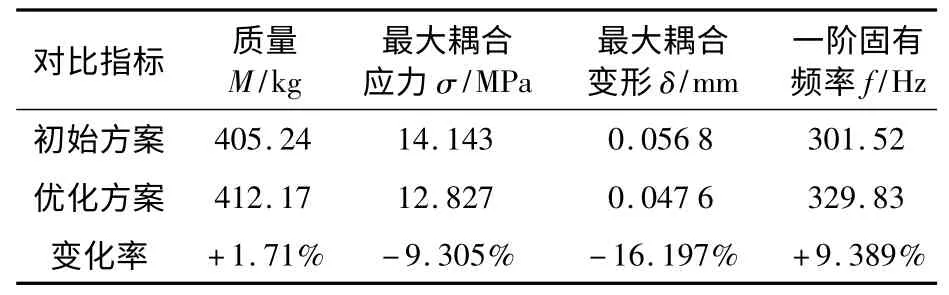

3.3 主轴箱优化设计结果分析

根据正交优化设计的最优参数组合L3W1H3,对铣镗床主轴箱重新进行三维建模再次导入到ANSYS 中进行有限元分析,得到优化前后各目标函数的对比情况如表7 所示,结果表明在进行多目标优化设计后,主轴箱在质量仅增加1.71% 的情况下,最大热—力耦合应力减少9.305%,最大热—力耦合变形减少16.197%,同时一阶固有频率增加9.389%。即主轴箱的静、动、热态综合性能得到明显改善。按照本优化设计方案制造出铣镗床的主轴箱,其实物模型为图7,该主轴箱与TK6913 数控落地铣镗床装配较好,并提高了整机的刚度和加工精度。

表7 优化设计结果对比

图7 优化后的主轴箱实物图

4 结论

1)本文在CAD/CAE 协同仿真的平台下,将正交试验法和灰色关联分析法运用到铣镗床主轴箱的多目标优化,拓展了这两种方法的应用领域,对机床其他零件的优化设计也具有指导意义。

2)在主轴箱的优化设计过程中,在质量增加较少的情况下,实现了热—力耦合应力的较大改善,解决了轻量化设计与静、动、热态性能之间的冲突问题。这对降低主轴箱的设计成本具有指导意义。

[1]唐鹏飞,郭旭红,等.基于ANSYS 的重型机床立柱的静态和模态分析[J].机械制造与自动化,2013(41):111-114.

[2]邱海飞 王增强.基于COSMOS/Works 的数控机床主轴箱模态分析及优化设计[J].机械传动,2012(36):77-79.

[3]高耀东,刘学杰.ANSYS 机械工程应用精华50 例[M].北京:电子工业出版社,2011.

[4]闻邦椿,等.振动机械的理论与动态设计方法[M].北京:机械工业出版社,2001.

[5]Mori M,Mizuguchi H,Fujishima Met al.Design optimization and development of CNC lathe headstock to minimize thermal deformation[J].CIRP Annals Manufacturing Technology,2009,58(1):331-334.

[6]Jdrzejewski J,Kowal Z,Modrzycki W.High-speed precise machine tools spindle units improving[J].Journal of Materials Processing Technology,2005,162-163:615-621.

[7]周祥态,李开明,等.并联式龙门铣床C 形机架结构设计与模态分析[J].机械制造与自动化,2013(42):48-51.

[8]丛明,房波,等.车拉数控机床拖板有限元分析及优化设计[J].中国机械工程,2008,19 (2):208-213.

[9]雷正保,余进修,等.基于正交试验设计的间断式砼护栏研究[J].振动与冲击,2007,26(7):13 -16..

[10]薛松涛,钱宇音,等.应用灰色关联度分析检测结构损伤的位置和程度[J].振动与冲击,2005,24 (1):66-69.