CW61125E车床加装磨头攻克磨削工艺介绍*

2014-03-27蹇亚宁

蹇亚宁

(西安长基实业有限公司,陕西西安 710200)

0 引言

最近某公司在研制新型高速线材吐丝机过程中,遇到了一些工艺难度很大的零件,其特点是:零件规格大,精度高,粗糙度高,应当采用大磨床加工;锥面锥度大,一般磨床因受角度限制无法磨削。为此公司曾寻遍西安周围的机械制造单位,找不到有条件的承制者。采用以车代磨工艺,加工的零件组装后达不到设计要求。最后采用在CW61125E车床上加改磨头进行磨削的工艺方案,加工的零件组装后符合设计要求,取得了满意的效果。

1 加工零件介绍

1.1 加工零件

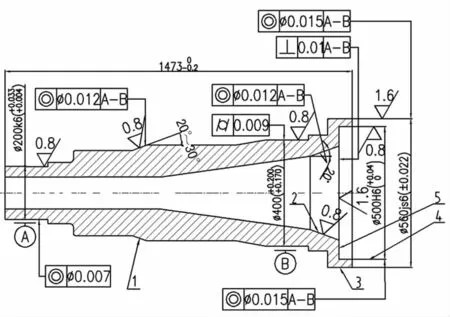

所述加工难点的零件有多件,为了叙述方便,以最大最关键的主轴为主,添加了其它零件工艺要素,归纳成一个工艺综合件图,如图1。

图1综合了多个零件工艺难点:大规格、高精度、高形位公差、高尺寸公差和高粗糙度。其中,外圆面用于轴承安装或检测同轴度;内圆面和端面用于轴向连接件定基准,内外圆锥面则用于圆锥面定位,保证内外装配件的同轴度。

1.2 工艺分析

1.2.1 工艺难点

(1)零件的高精度、高形位公差和粗糙度要求,决定只能采用磨削工艺进行加工。

(2)零件规格大,长度近1 500 mm,外径近φ600 mm,需要选用大型机床加工。

图1 工艺综合件示意图

(3)加工面的形位公差和尺寸公差要求严格,要求加工机床的精度要高。

(4)内外圆锥面的锥角很大,通常内外圆磨床能达到的锥角为10°左右,找不到转角20°的外圆磨床,这成为找不到外协单位的根本原因;

(5)如此大规格的零件,要进行端面磨削是很困难的,更不要说找到专用的端面磨床。

1.2.2 加工方法

(1)如前所述,零件精度、形位公差、粗糙度要求高,决定了最佳的加工方法是采用相应精度的磨床进行磨削加工,但前提条件必须配备相应的磨床。

(2)对大角度内外锥面和大内圆面以车代磨,采用精车加工。此方案试验2次,首次1台外委加工,装配后达不到要求,多次返修,勉强交付。第2次在本公司内部加工,结果加工粗糙度和精度均达不到图纸要求,经试组装证明失败。

(3)采用技术革新方案,通过对现有车床进行改造,即在车床上安装精密磨头进行磨削加工,使其满足外圆、大端面、内外大锥面精密加工的要求。

2 车床改装

2.1 选择车床条件

(1)加工范围能满足加工零件的尺寸范围。

(2)具有较高的精度,直接或经维修、改装后能满足零件精度要求。

(3)最好选公司现有设备,以减少开支。公司现有CW61125E车床基本上能满足上两点要求,决定对该车床加装精密磨头进行改装,使其能进行内外圆磨削、端面磨削和大锥面磨削,满足加工零件的需要。

2.2 精密磨头选型

(1)按照满足加工零件的需要,运行平稳、耐用,装卸方便,安全可靠的原则选择精密磨头。

(2)根据加工产品的需要,通过对多家磨头技术性能指标的分析对比,最终选用山东滕州市威隆厂制造的MC-125型精密磨头,并与该厂确定主要技术指标:

功能:内外圆柱面、内外圆锥面磨削,少量端面磨削;磨削精度:0.003;磨削粗糙度:Ra0.8;砂轮转速:磨外圆;4 000 r/min;磨内圆:12 000 r/min;磨外圆砂轮规格:φ250 mm×25 mm×φ32 mm;磨内孔磨杆规格:φ30 mm×180 mm(杆径×杆长)。

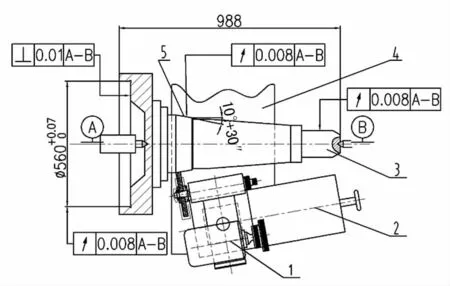

(3)在车床上安装磨头,在加工大锥度面时磨头要转大角度,有可能出现磨头与加工零件或设备相碰的情况。为了避免干涉现象发生,进行了计算机模拟加工演示。如图2,将最容易发生干涉的零件与MC-125磨头及车床相关部位按比例绘图,将车床大小拖板和磨头创建为图块,转动图块,并拖动图块使砂轮磨削面覆盖整个零件加工面,通过演示证明不会发生干涉。

图2 精密磨头模拟加工图

2.3 CW61125E车床检修

用车床执行磨床的功能存在车床精度偏低问题,而且公司仅有的一台CW61125E车床已经使用几年,各项精度及性能指标已经下降,必须进行检修以恢复和提高车床精度。按照CW61125E车床说明书,对相关项目进行了检修。

(2)经检查车床导轨平面度及在垂直平面内纵向直线度尚可并进行了维修。

(3)对车床尾座与主轴同心度检查并维修。

(4)对大小拖板在水平面内移动的直线度和对主轴的垂直度进行检修。

(5)加工试件,对试件精车外圆检查车床加工在圆度及纵截面内直径的一致性,并对车床进行精度调整。

2.4 精密磨头的安装

卸下车床刀架,将磨头安装在刀架座上,用刀架定心圆柱定位,用螺母压紧。测得磨头砂轮轴中心低于车床主轴中心,在磨头下面加垫块后,使磨头砂轮轴中心与车床主轴中心等高。

2.5 安装锥度标准块

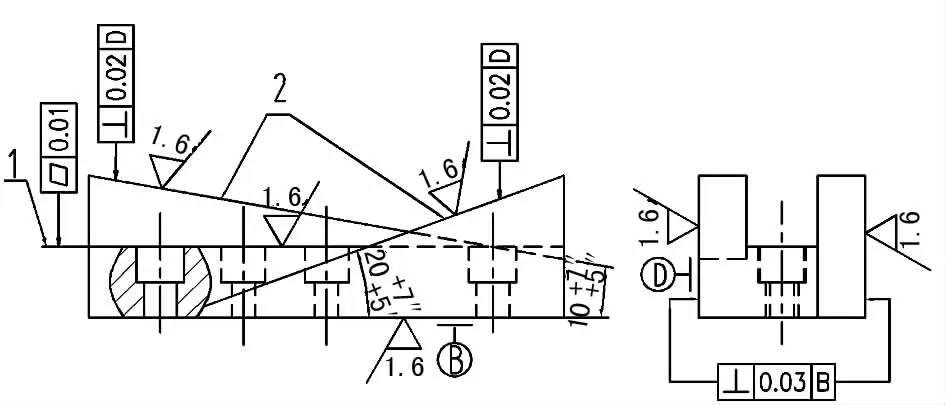

(1)车床是靠调整小拖板角度加工出圆锥面的,而普通车床小拖板按刻度线调整角度,误差大,必须采取其它措施保证加工锥度面的角度误差,为此制作了锥度标准块,如图3。

表1列出了滚动轴承实验的工况,所用的197726型轴承轴承节径D为178.8mm,滚子直径d为23.776 mm,滚子个数为20,接触角为10°,由公式(1)计算得出,外圈故障特征频率fo=67.4 Hz,滚子故障特征频率fb=28.3 Hz。

图3 锥度标准块图

图3中,平面1是角度基准面,安装时要使之与小拖板的运动基准面平行;平面2是不同角度的角度找正基准面,转动小刀架使之与车床主轴(导轨)方向平行,即保证了锥面的角度。加工相互配合的内外圆锥面,可以使同一个角度找正基准面,因此其配合角度完全一致。

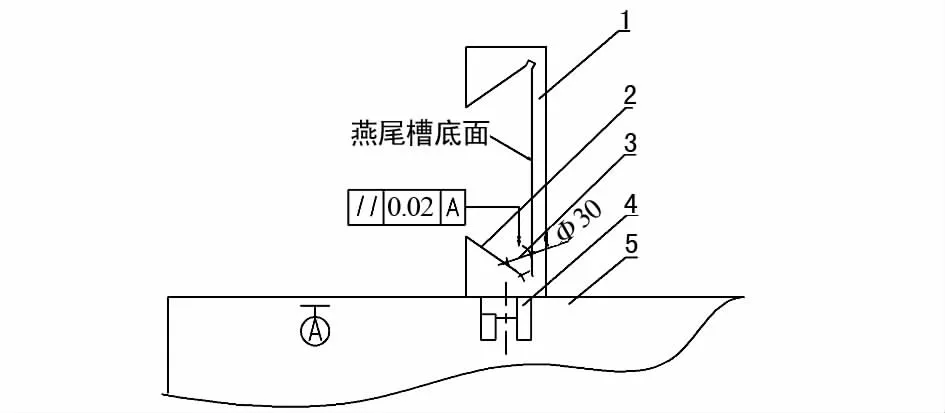

(2)如图4所示,角度标准块安装在小拖板(面向车床主轴)的侧面上,为了保证小拖板进退的方向与锥度标准块的角度基准面平行,必须对锥度标准块的角度基准面与燕尾槽基准面角向检查并保证检测心棒的平行度。可以在检测平台上,用千分表检测心棒的平行度。

若燕尾槽底面加工不规则使图4所示的测量无法进行,可以改为测量小拖板安装座上与图4中2燕尾槽基准面相配合的面,先测量并调整其与车床纵向导轨的平行度;然后安装小拖板,检测图4所示的A面,必要时修磨A面,使之与纵向导轨平行。

图4 燕尾槽基准面平行度检查图

3 试加工确定加工工艺

3.1 加工试件

安装上研磨头后,为了防止磨头在加工产品中出现较大的失误,确认磨削精度,先车φ150 mm×1 000 mm试棒,然后用磨头磨削外圆,通过测量试棒外圆,圆度合格,锥度超差,分析确认是因为车床顶尖中心线与主轴中心中心线不同轴造成的,对车床顶尖座进行了调整。

3.2 选定冷却液

试磨削,干磨削表面粗糙度达不到Ra0.8,采用国产牙爵士牌冷却液冷却后,表面质量明显提高,达到Ra0.8。

3.3 确定工艺

(1)磨削砂轮

外圆磨削:采用白钢玉砂轮;规格:φ250 mm×25 mm×φ32 mm;磨削内圆孔:采用圆柱白钢玉砂轮;规格:φ50mm×37mm×φ15mm;磨削端面:采用碗形白钢玉砂轮,规格:φ75 mm×6 mm×φ10 mm;端面磨削:先后试用多种砂轮,最后选定碗形的白钢玉砂轮,效果最佳。

(2)磨削工艺参数

CW61125E车床转速:5~8 r/min;外圆磨削速度:300 m/min;吃刀量:0.04~0.05 mm;走刀速度: 0.10 mm/r;内孔磨削速度:250 m/min;吃刀量:0.02~0.03 mm;走刀速度:0.10 mm/r;端面磨削速度: 250 m/min;吃刀量:0.01~0.02 mm;走刀速度:0.10 mm/r;端面磨削磨头转角5°(即小拖板转5°角)。

(3)冷却液 采用国产爵士牌冷却液

4 改造后效果

(1)零件加工后经质量检查,采用车床磨头磨削加工的零件尺寸精度形位公差及粗糙度均达到了图纸要求。

(2)图1与图2所示的零件组装后长达2 400 mm,其同轴度达到φ 0.02 mm,一次合格,达到图纸装配结果要求。

(3)实际证明在CW61125E车床上加装精密磨头进行高精度大锥度面、大内外圆面及端面加工的技术改造是成功的,攻克了技术难题,实现了公司研制产品的自主加工。

(4)加改磨头改造的经验,可以为大型车床制造厂借鉴,今后制造大型车床时,可以附带磨头附件,以扩展车床的功能。

[1] 赵文强.基于再制造理论的机床修复关键技术研究[D].太原:中北大学,2013.

[2] 周雍鑫.如何正确选用金属切削液[J].金属加工,1991(1):40-42.

[3] 仇国群.重型床身导轨磨削波纹及对策的探讨[J].机械研究与应用,2010(2):12-13.