32T随车起重机吊臂有限元分析及优化*

2014-03-27曹文钢

曹文钢,黄 飞,展 亮

(合肥工业大学机械与汽车工程学院,安徽合肥 230009)

0 引言

随着工业的飞速发展,起重机已经慢慢替代人工起重,人们对起重机的依赖成度也越来越高。吊臂是起重机的主要结构,是外载荷承担者,因此吊臂的结构必须经过反反复复的设计以趋于合理[1]。

随着汽车起重机的不断发展,汽车起重机吊臂的截面也在不断的变化,从箱形截面到六边形、椭圆形截面,而椭圆形截面由于生产技术过于困难,没有得到广泛的应用。笔者以32T随车起重机研究对象,其吊臂为六边形截面。

早期汽车起重机吊臂的设计只局限于人工计算,按照经验公式进行分析,尤其对吊臂的应变分析,计算难度大且精度较低。有限元软件的出现,给吊臂的结构设计带来了巨大的便利,提高了设计水平、效率和精度,降低了设计难度[2]。

1 有限元分析

1.1 分析前处理

笔者以吊臂整体进行分析,吊臂的整体零件多达300个,必须将与计算无关或关系微小的液压部分及其他部分删除,将原有的例角、圆角还原,以简便计算。简化后的模型仍有200个零件,在考虑到约束方面,Workbench对于接触连接默认为刚性连接,即无须对每个零件之间添加约束的优势情况下,使用Workbench分析平台进行计算。且Workbench含有建模的功能,还提供了很多自动化模块和较强的适用能力,一些新增工具可以自动检测并处理常见问题,如小边、碎面、孔洞、裂痕以及尖角面等[5],特别是模型参数化让吊臂的优化的方法和过程变的简单、易理解,操作过程更为简明。

由于整个吊臂零件多达200个,应用一般网格方式得到的节点单元较多,计算量过大,且吊臂结构多以板为主,可以用中面抽取结合自动网格划分方式,得到83394个节点,61835个单元。

随车起重机只有最危险工况满足要求才能保证所有工况达到要求,其最危险工况是吊臂处于水平且伸长到最端位置,故选择该工况进行有限元分析。起重机起升额定载荷Q=30 380 kg,按经验公式将吊臂自重1/3折算到吊臂端部,得出总载荷Q'=38 921 N,添加在最前端。

1.2 强度分析

吊臂有限元应力分布见图1,其最大值为281.6 MPa,整体应力处为40 MPa,基本臂重叠处为160 MPa左右,都满足要求,只有部分单点引起了应力集中,出现极大应力值[3],且最大应力小于许用应力324.0 MPa,所以整个吊臂的强度满足要求。

图1 吊臂有限元应力分布图

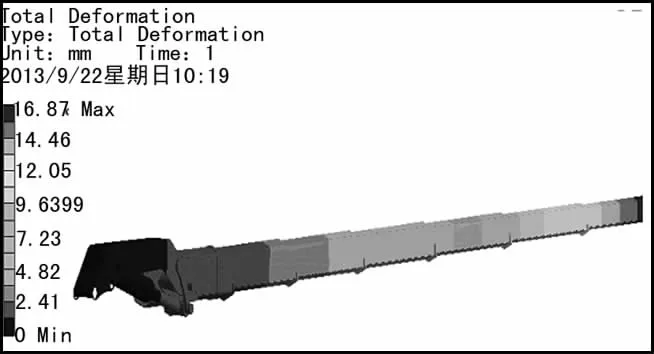

1.3 刚度分析

吊臂有限元位移分布见图2,各个截面位移最大为16.87 mm,实际位移不可避免,且比计算值大一些,因为在该计算模型里,吊臂与回转台是直接相连的,回转台受力要产生形变,支承装置本身也会发生形变,此结果是吊臂本身受外力产生的位移,而此位移小于吊臂许用位移量,固具有足够的刚度。

图2 吊臂有限元位移分布图

2 吊臂的优化

优化设计是Workbench基本功能之一,其算法及操作方式简单、优化效率高、自动化功能齐全等特点。其过程依次为:参数化建模,首次静力分析,导入设计变量再分析,根据分析结果进行强度、刚度校核,得出最终结果。优化包含设计变量、约束条件和目标函数三种参数。

2.1 设计变量

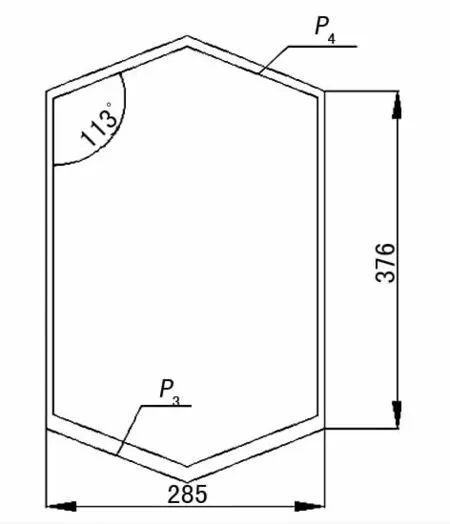

设计变量有一定的范围,优化就是分析范围内的各个参数排列组合得到的结果。笔者选取一节简化吊臂结构作为研究对象,且将腹板与加强板合成一板,腹板与加强板合成后重新定义为上下壁,以吊起物体时为上下。原始尺寸为:下臂P3=16 mm,上臂P4=11 mm其形状如图3所示。

2.2 约束条件和目标函数

截面尺寸改变影响着截面积,从而整个臂的质量也是变化的,选取质量为目标函数P5,且此函数最为重要;同时臂架受载荷的情况下会产生应力,结构没有应力集中情况,其最大应力具有参考意义,可以用来评估臂架整体应力情况,随着截面尺寸的变化,得到的Equivalent Stress Maximum的值也会发生变化,笔者选取这个值为约束条件P7;另外优化对整个位移的变化也有很大影响,选取Total Deformation Maximum为约束条件P6。

图3 吊臂截面图

2.3 优化

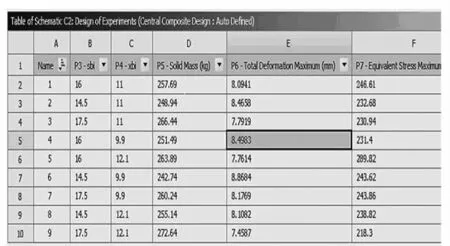

根据设计变量的个数,系统排列组合了10个设计点,设计变量的范围为:14≤P3≤18,9.5≤P4≤12.5及计算结果如图4所示。

图4 优化分析结果图

以质量为第一准则,在满足吊臂结构刚度和强度的前提下,得出第6组最为合理,优化前后对比如表1所列。

表1 优化对比表

通过分析,优化后最大应力值没有超出材料的许用应力范围,且有所减小;最大位移有所提高,但满足刚度要求;基本臂的质量约为242.74 kg,质量减轻百分比约为5.802%,截面尺寸经过优化的吊臂质量减少,节约了材料和成本,结构设计比较安全。

整个吊臂较大应力集中在基本臂重叠附近,根据工程实际可在应力集中位置,采取焊接加强板等方法来提高吊臂结构的强度和刚度。由于在分析前处理时将加强板等零件进行了简化和删除,因此优化后的结构安全系数略有偏高,最终结果需在实际中验证。

4 结论

运用ANSYS Workbench软件对整个吊臂进行有限元静力学分析,通过对结果分析,判断出起重机结构设计符合要求。并在静力分析的基础上,对吊臂的截面进行了尺寸优化,得到满足要求的最佳方案,使吊臂质量减少了约5.802%,降低了生产成本,使吊臂结构更趋于合理。

由于实验条件不足,本文内容只局限于有限元分析,其结果没有通过实验判断其合理性,缺乏有力的实验依据;分析前处理中简化了模型,特别是液压部分的删除对分析结果造成的偏差无法计算,精确度比计算值偏低;加载时候将模型设定在无风、无尘等理想的环境中,仍需实践来证明。

[1] 王 瑄,李宏光,赵 航.现代汽车安全[M].北京:人民交通出版社,1997.

[2] 杨 晶,李卫民.汽车起重机吊臂的有限元分析[J].辽宁工学院学报,2007,27(3):196-197,201.

[3] 赵家黎,薛 盼.汽车起重机臂架结构分析与优化设计研究[D].兰州:兰州理工大学,2011.

[4] GB/T3811-2008.起重机设计规范[S].2008.

[5] 浦广益.ANSYS Workbench基础教程与实例详解[M].第二版.北京:中国水利水电出版社,2013.

[6] 朱学敏.起重机械[M].北京:机械工业出版社,2003.