矿用自卸车翻车保护结构分析及侧向性能优化*

2014-03-27唐华平姜永正袁夏丽梁小波

贺 翔,唐华平,姜永正,袁夏丽,梁小波

(1.中南大学机电工程学院,湖南长沙 410083;2.湘电重型装备股份有限公司,湖南湘潭 411100)

0 引言

由于矿用自卸车的工作环境恶劣、行驶路况复杂,导致运行时整车稳定性下降,翻车事故时有发生。如何在翻车事故发生时,有效保护司机的生命安全,一直是国内外工程车辆制造行业需要解决的共性问题。目前主要采用的方法是在工程车辆上安装翻车保护结构(Roll-Over Protective Structure,简称ROPS)。

ROPS的设计包括刚度设计和侧向能量吸收设计。刚度设计的目标是当车辆在软地面翻车时,车辆的翻车动能由软地面吸收,此时 ROPS提供承载能力,避免ROPS过度变形而侵入司机极限安全区;能量设计是当车辆在硬地面翻车时,保证ROPS能够最大限度地吸收翻车冲击能量,阻止进一步翻车和ROPS从车架上脱开,减小对司机的冲击伤害。

国内对ROPS的研究起步较晚。来佳峰[1]以某自卸车ROPS为研究对象,对ROPS进行刚度设计,通过增大板厚和立柱中截面面积获得满足国际标准要求的ROPS。张化民[2]对某履带式吊管机ROPS两立柱结构增开塑性铰孔以达到增强ROPS侧向吸能性能。于向军[3]通过对ROPS安装诱导衬套来实现ROPS塑性铰在指定位置形成,使ROPS能够在设计的变形范围内达到承载能力要求和能量吸收要求。前人主要针对ROPS进行刚度设计,虽然设计出满足国际标准的ROPS,但是未对ROPS的能量吸收做具体的研究,没有分析侧向加载力对ROPS的冲击力。

笔者以某重型矿用自卸车的四立柱式ROPS结构为研究对象,模拟ROPS试验台加载试验,建立非线性有限元模型,并进行显式动力计算,提取加载过程中各结果响应数据,验证此ROPS是否满足国际标准要求,并分析其达到国际标准规定的要求时ROPS侧向吸能与承载力的匹配程度。

1 ROPS性能要求

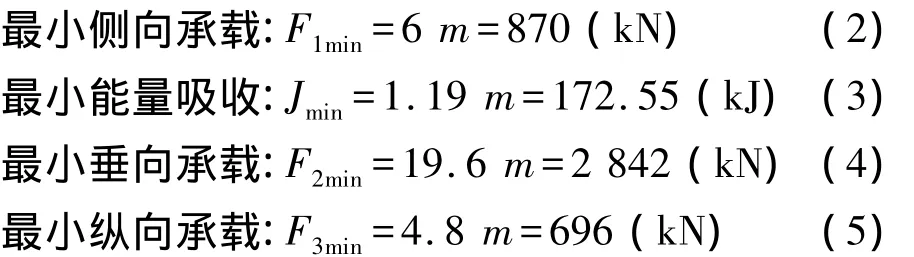

国际标准ISO 3471:2008规定ROPS需具备如下性能:

(1)最低侧向承载能力:使ROPS构件具有足够的侧向强度穿入未冻住的土壤中,防止ROPS进一步翻滚。

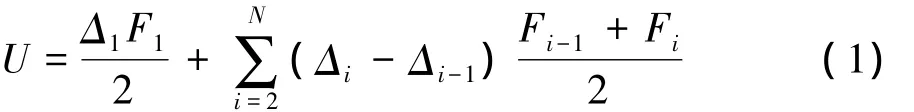

(2)最低能量吸收要求:保证工程车翻车后,当ROPS产生变形,有足够大的抗连续冲击力的性能。最小能量吸收是衡量ROPS承受连续冲击力的指标。判断ROPS能量吸收能力的标准是按ROPS在侧向加载的过程中侧向载荷所作的外力功来计算的。假设侧向力随位移变化的曲线如图1所示,能量吸收能力计算如式(1):

式中:U为吸收能量大小;Δi为第i个载荷步的变形量;Fi为第i个载荷步的载荷值。

(3)最低垂向承载能力:防止工程车辆颠簸时,已经破坏变形的ROPS能够承受支撑车辆。

(4)最低纵向承载能力:为了保证在工程车辆发生横向翻车时,已经破坏变形的ROPS构件能够阻止车辆进一步翻滚。

国际标准对ROPS性能的要求计算标准与自卸车的自重相关,该自卸车质量为145 t。

2 有限元模型的建立

2.1 曲极限量的确定

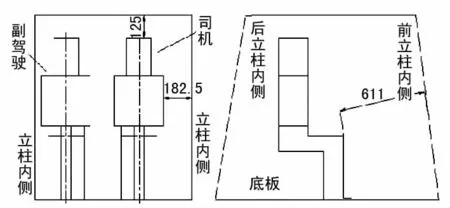

根据国际标准ISO3164,确定DLV(Deflection-Limiting Volume)外形尺寸。DLV是标准男性的投影近视值,将座椅定位点与DLV定位点重合得到DLV侧向空间为182.5 mm,垂向空间为125 mm,纵向空间为611 mm,如图2所示。

图2 DLV相对位置

2.2 载荷分配器的确定

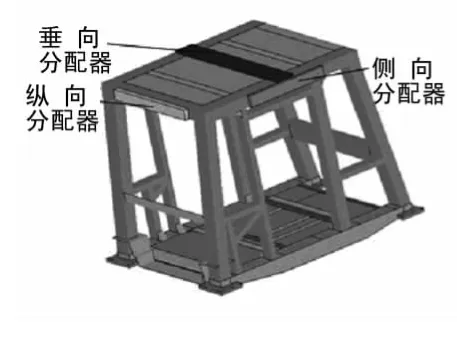

载荷分配器是用来防止构件在加载时发生局部穿入的装置,根据国际标准规定,侧向载荷应加载靠近座椅侧向结构件的外侧;垂向载荷中心应加载垂直于ROPS构件的纵向中心线的平面上;纵向载荷应沿ROPS的纵向中心线,作用在ROPS的前部构件上。依据标准确定载荷分配器的尺寸。图3为载荷分配器示意图。

2.3 模型前处理

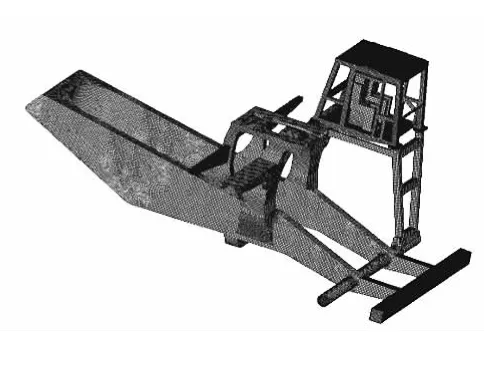

该自卸车车架和ROPS材料设置为弹塑性材料。输入所选用材料的刚度、泊松比和屈服极限。根据所设计试验台架中自卸车机架约束的部位,将大龙门梁底部和机架尾部两侧设置为刚性体材料,约束所有平动和转动自由度。为了减小有限元模型的计算规模,对于厚度相对其长度和宽度很小的板都采用抽取中面的方式画成面结构。单元类型面结构采用Shell163单元模拟,体结构采用8节点三维实体单元Solidl64单元,最后划分网格得到有限元模型单元总数为190 730,做完以上前处理工作之后,进行能量选项、沙漏控制、求解时间和时间步长等求解参数的设置,生成K文件。有限元模型如图4所示。

图3 载荷分配器与ROPS位置

图4 车架和ROPS的有限元模型

3 数值模拟仿真

3.1 侧向极限载荷的确定

由ROPS性能要求可知,ROPS在侧向加载过程中有最低承载力要求和吸能要求,垂向和纵向只需满足承载力要求即可。施加侧向载荷时,不仅要求ROPS结构件具有足够的侧向刚度使ROPS在承受侧向力载荷的前提下,ROPS变形不允许其任何部分侵入DLV,且要求ROPS结构件具有足够的塑性变形使ROPS在侧向加载试验中,侧向载荷在整个加载过程中所做的功达到最小能量吸收能力要求。但是,加载过程中,力和能量要求可不同时达到,在满足承载力要求后需对ROPS继续加载使得ROPS继续变形达到能量吸收要求,因此需先确定侧向极限载荷。

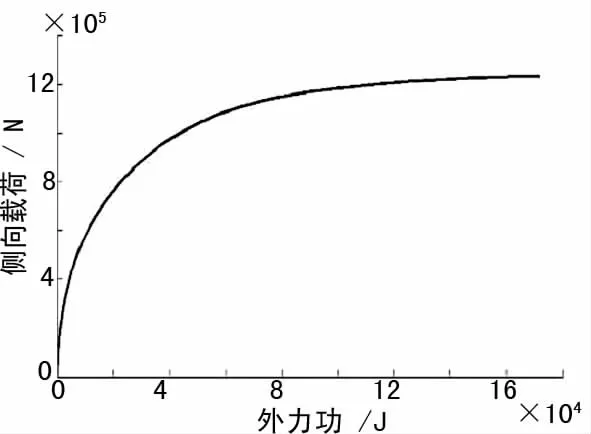

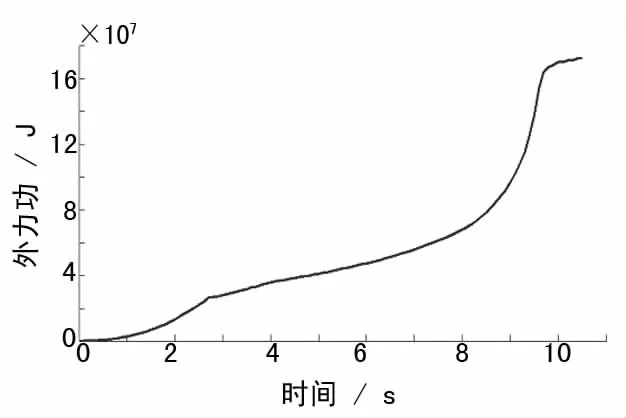

国际标准规定加载试验过程中,规定变形速度不大于5 mm/s的载荷可以认为是静态的。为了准确描述试验过程,在K文件中添加PRESCRIBED_MOTION关键字对载荷分配器施加5 mm/s的位移载荷,并添加输出节点力的关键字,递交LS_DYNA进行求解,外力功曲线如图5所示。

由图5可知,侧向载荷逐渐增大逐渐趋向一极限载荷。当外力功达到172.6 kJ时,满足国际标准规定要求,此时侧向极限载荷为1 234 kN。

图5 外力功与载荷曲线

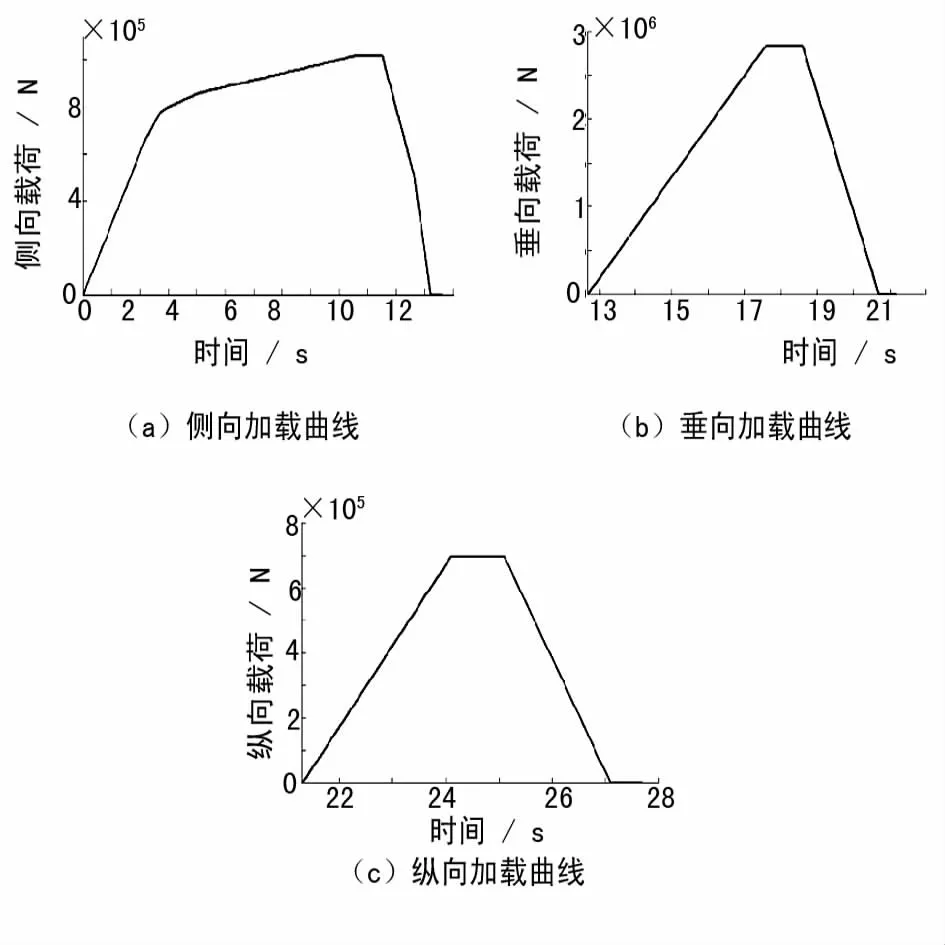

3.2 加载曲线的设计

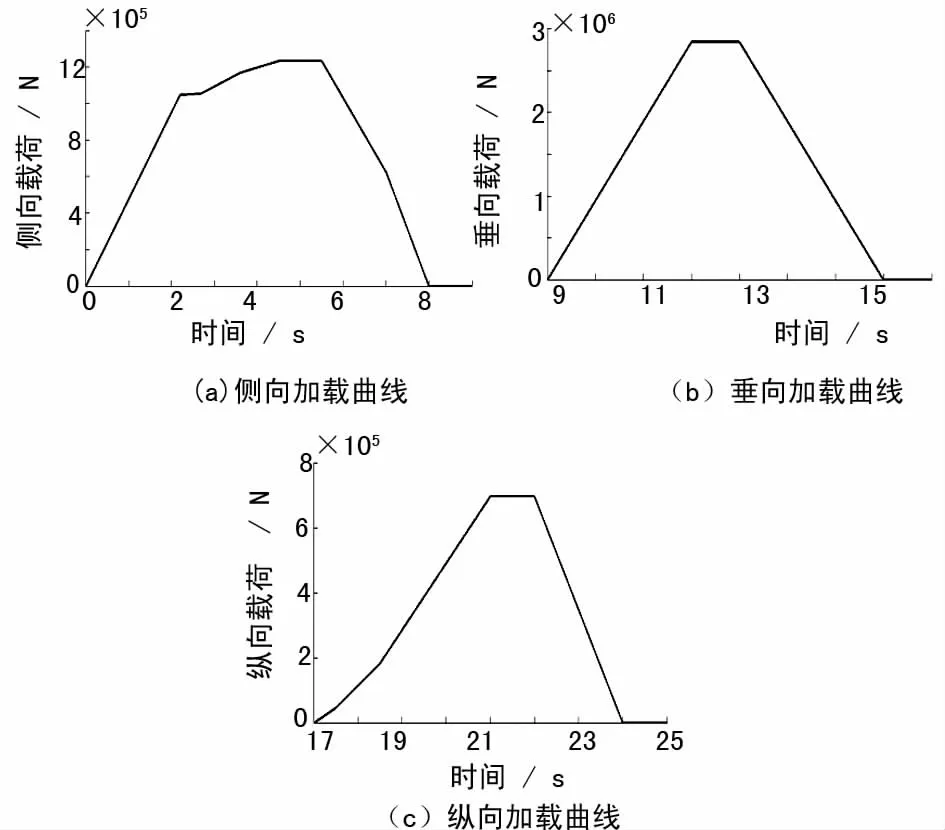

加载曲线是为了模拟现场试验的加载过程。加载曲线包括加载段、恒载段、卸载段。初步设计载荷较小时上升幅度较快,载荷快达到最大值时上升幅度相对慢些,根据国际标准规定的静态变形速度适当调整载荷的幅度,直到ROPS的变形速度达到国际标准规定的要求为止;恒载段载荷维持在极限载荷,极限载荷持续到能量达到要求后变形基本停止时结束;卸载阶段采取跟加载阶段同样的方法。笔者为了缩短求解时间,在不影响计算结果的前提下适当缩短了各个载荷段的加载和卸载时间,得出加载曲线见图6。

图6 加载曲线

3.3 仿真结果分析

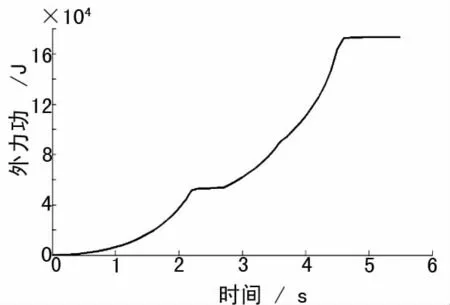

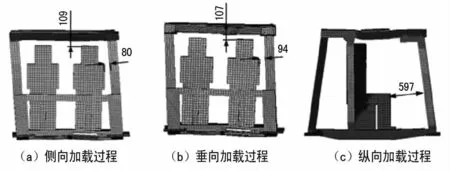

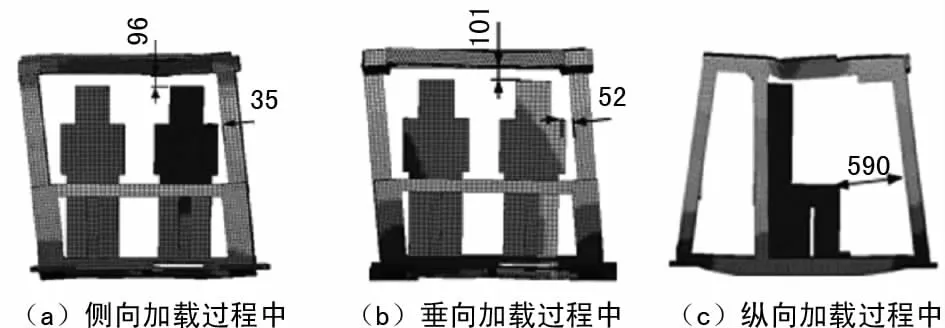

通过LS-DYNA求解,得到侧向加载至侧向变形基本停止时刻外力功随时间的变化曲线如图7,此时外力功已经达到172.7 kJ,满足能量吸收要求,证明侧向极限载荷是合理的。在侧向、垂向和纵向加载过程中,DLV的最小可变空间如图8所示,侧向最小可变空间为80 mm,垂向最小可变空间为107 mm,纵向最小可变空间为597 mm,ROPS构件均未倾入DLV,证明该ROPS的强度可靠。

图7 外力功与时间曲线

图8 DLV最小可变空间

由仿真数据分析得知,实际满足能量吸收时的极限侧向载荷F1=1 234 kN,而国际标准要求的最小侧向载荷F1min=870 kN,侧向载荷系数c1=F1/F1min= 1234/870=1.42,侧向可变空间为80 mm,结果表明ROPS侧向刚度偏大,导致侧向加载载荷太大,对立柱产生冲击力过大导致焊缝开裂见图9。侧向性能存在很大的优化空间。

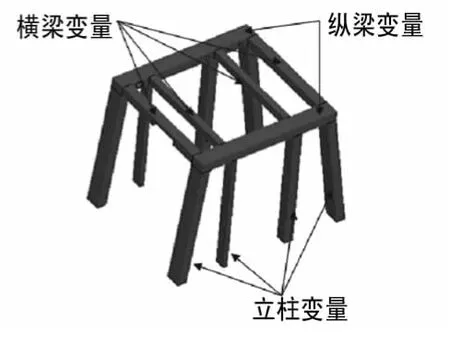

4 侧向性能优化

ROPS骨架(图10)采用箱形结构或方钢,作为主要吸能部件和承载部件的立柱、横梁、纵梁的板厚变化对承载能力和能量吸收有很大的影响。根据ROPS结构型式,立柱变量和横梁变量主要影响ROPS的侧向、纵向性能,纵梁变量主要影响ROPS的垂向性能。针对ROPS刚度过大,对立柱变量减少4 mm板厚,横梁、纵梁变量减少2 mm板厚,在K文件中更改对应组件的厚度,按照前面阐述的方法确定极限侧向载荷,得到极限侧向载荷为1 014 kN,重新设计ROPS侧向、垂向、纵向加载曲线,如图11所示。

图9 立柱焊缝开裂

图10 ROPS承载骨架结构

图11 优化后ROPS加载曲线

根据上述设计曲线进行加载完成后,得到外力功随时间的变化曲线如图12,此时外力功已达172.7 kJ,满足能量吸收要求,证明侧向极限载荷是合理的。在侧向、垂向和纵向加载过程中,DLV的最小可变空间如图13所示,ROPS构件均未倾入DLV,证明该ROPS的强度可靠。载荷系数c1=F1/F1min=1 014/ 870=1.166,优化后的ROPS极限侧向载荷有明显的降低,在ROPS构件不倾入人体的前提下合理地利用了ROPS挠曲空间,非常有效地减低了侧向加载力对ROPS的冲击力。

图12 外力功与时间曲线

图13 优化后的ROPS加载DLV最小可变空间

5 结论

通过对矿用自卸车ROPS非线性仿真和结构改进,得到如下结论。

(1)根据国际标准对侧向加载时变形要求,确定了ROPS侧向加载的极限载荷,并设计侧向、垂向、纵向加载曲线模拟ROPS试验台翻车实验。仿真结果表现该ROPS在满足侧向承载能力要求、能量吸收要求、垂向承载能力要求、纵向承载能力要求时刻,ROPS变形均未倾入DLV,证明该ROPS强度满足要求。

(2)分析仿真结果得出该ROPS侧向承载能力与能量吸收匹配不良,针对缺陷降低ROPS主要承载件的刚度。优化后的结果在保证满足要求的前提下大大减低了满足能量吸收要求时刻的极限侧向加载力,提高了ROPS的安全性能。

[1] 来佳峰.大型矿用自卸车翻车保护结构安全性能及其试验研究[D].长沙:中南大学,2011.

[2] 张化民.大型履带式吊管机翻车保护结构设计及分析研究[D].石家庄:石家庄铁道大学,2013.

[3] 于向军.工程车辆倾翻安全性动态仿真及试验研究[D].长春:吉林大学,2009.

[4] Fabbri A,Ward S.Validation of a Finite Element Program for the Design of Roll-Over Protective Framed Structures for Agricultural Tractors[J].Biosystems Engineering,2002,81(3):287-296.

[5] 李 乔,于 栋.落物保护装置(FOPS)和翻车保护装置(ROPS)在厂内机动车辆上的应用及思考[J].江苏安全生产,2008,(3):43-44.

[6] 江 建,张文明.安全驾驶室翻车保护结构的有限元分析[J].农业工程学报,2008,24(2):127-130.