LiNbO3芯片的无损边缘抛光实验

2014-03-27白满社邢云云严吉中

李 攀, 白满社, 邢云云, 严吉中

(西安飞行自动控制研究所,陕西 西安 710065)

引言

随着惯性技术的发展和光纤陀螺应用领域的不断扩展, 对光纤陀螺精度的要求不断提高。零偏稳定性优于0.01°/h的光纤陀螺已成为高精度陀螺仪极具潜力的竞争者[1-4]。集成光学调制器(俗称Y波导)是光纤陀螺的核心器件,它将光纤陀螺中的光束耦合、起偏和相位调制功能集成在同一铌酸锂(LiNbO3)芯片上,对光纤陀螺的精度有着极大的影响[5-8]。同时,该器件具有非常复杂的制造工艺。可以说,谁掌握了集成光学调制器的制造技术,谁就占据了研制高精度光纤陀螺的制高点和主动权。

作为集成光学调制器的核心制造技术,铌酸锂(LiNbO3)芯片的边缘抛光一直是备受关注的焦点。LiNbO3晶体加工中存在如下难点[10]:硬度低(努氏硬度570[9]),易产生划痕;韧性高,加工速度慢;对温度较为敏感,易产生微畴反转;加工过程中易产生角度很小的尖劈碎晶,从而产生砂道等。而端面抛光要沿着该晶体的解理面在一极小的面积上进行超高精度的抛光,实现超光滑表面,特别是在500×显微镜下观察不能有崩边、塌边等现象,极大增加了加工难度。

由于加工难度大、应用方向相对敏感,国内外LiNbO3芯片边缘抛光的公开报道并不多。1987年,Venables等人报道了使用离子束辅助抛光方法进行LiNbO3芯片边缘抛光的加工结果[11];1998年,长春光机所报道了其使用古典抛光方法进行LiNbO3芯片边缘抛光的加工结果,但未包含端面的损伤情况[12]。涉及的加工方法既包括传统的古典沥青抛光方法(未报道面形、疵病等表面性能),也包括离子束辅助抛光等新型的抛光方法。

本文基于传统的古典抛光机,结合抛光垫抛光方法,开发了全新的边缘抛光方法,实现了低损伤的芯片端面边缘抛光,满足了实际工程和使用需要。

1 LiNbO3芯片边缘抛光要求

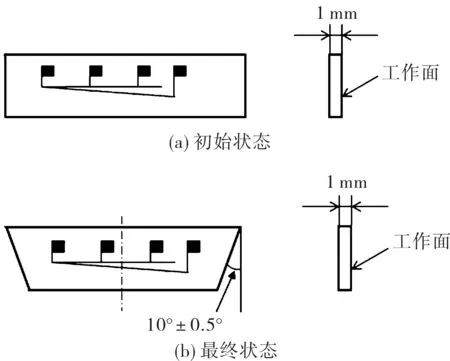

LiNbO3芯片的边缘抛光的具体要求如图1所示。

图1 LiNbO3芯片边缘抛光要求Fig.1 Requirements for edge polishing of LiNbO3 chips

主要加工面尺寸约为(7×1)mm2,芯片形状从加工前的矩形变为加工后的梯形,梯形角度为10°±0.5°;加工后芯片端面的表面粗糙度Ra≤0.8 nm,表面平面度优于λ/2,端面与工作面的棱边在500×显微镜下观察不能有任何缺陷。

分析LiNbO3芯片边缘抛光的技术要求,我们发现相对于通常的超光滑表面加工来说,粗糙度和平面度指标并不算高,主要难点集中在端面与工作面的棱边在500×显微镜下观察不能有任何缺陷。

2 分析

精密光学零件的超精密加工一般要经历机械加工、研磨、抛光等过程,最终形成高度平滑的纳米或亚纳米级表面。在超精密加工过程中往往伴随着接触损伤和脆性断裂,对于较软的LiNbO3晶体还会出现晶体解理,情况更加严重。这些损伤就形成了超光滑表面的加工损伤层,可以分为表面损伤层和亚表面损伤层2个层次。

对于研磨抛光过程,表面损伤层主要来自工件与研抛浆料中大颗粒的撞击产生的脆性断裂;而亚表面损伤层往往处于抛光流变层下方,主要由研抛过程中产生的微裂纹组成。

大颗粒的来源主要有3种:环境中的灰尘、研抛颗粒的粒径不均匀以及研抛颗粒团聚。对于环境灰尘,可以采用在洁净环境中加工的方式进行规避。一般来说,研磨过程可以在洁净环境中进行,而抛光过程必须在超净环境中进行。对于粒径不均匀,应尽量选择粒径分布均匀的研抛颗粒,必要时还要进行过滤。对于颗粒团聚,一方面应选择化学物理性质相对稳定的研磨或抛光粉,如金刚石粉;一方面可以在研抛浆料中增加分散剂或表面活性剂。此外,对研磨盘和抛光盘的表面面形也需要加以控制,从而减少局域凹点,阻止研抛浆料的堆积。

对于亚表面损伤层的控制,通过工艺参数优化,在一定程度上可以减轻工艺过程产生的微裂纹,但改变抛光方法的效果最明显。抛光垫抛光方法是一种低亚表面损伤的抛光方法,可以有效去除研磨阶段产生的亚表面损伤,而且即使在高速、高压的条件下也不会产生明显损伤[13]。当然采用公认的无亚表面损伤磁流变抛光和离子束抛光等方法更好,但考虑到磁流变抛光和离子束抛光复杂昂贵的设备,选用抛光垫抛光更加经济。

除以上2点之外,为实现无损边缘抛光,抛光过程特别是最终抛光过程还应该局限于塑形切削范畴。

美国学者T. G. Bifano等人通过金刚石压痕实验总结出了脆性材料加工脆塑转变的临界条件[14]:

式中:αc为压痕的临界深度;E为材料的弹性模量;H为材料的硬度;Klc为材料的断裂韧度。Bifano认为,只有当切削深度小于其临界切削层深度值时,光学器件等脆性材料的塑性域超精密加工才能得以实现。对于LiNbO3晶体[15],E=2.03×105MPa,H=5 586 MPa,Klc=1.17 MPa·m1/2,可以得到LiNbO3晶体的αc≈240 nm。考虑到最终抛光工序中抛光盘的硬度一般会低于待加工材料,虽然通过理论计算可以发现绝大多数情况下抛光颗粒在芯片上的切削深度有限(常规抛光压力)[16-17],但即使抛光颗粒对于抛光盘和芯片各切削近1/2直径的极端条件(大抛光压力),选用抛光颗粒平均粒径500 nm左右的抛光粉仍是安全的。

所以,实现LiNbO3芯片无损边缘抛光的3条要求是:

1) 控制研抛浆料中的大颗粒;

2) 选择低亚表面损伤的抛光方式;

3) 抛光颗粒的大小接近或小于临界切削深度的2倍。

3 芯片边缘抛光

基于上述分析,我们进行了LiNbO3芯片边缘抛光的工艺设计,总体工艺流程将采用成组、成型、上盘、研磨、抛光的方式进行。

3.1 成组

加工前需要对芯片进行成组,以扩大加工面积、提高加工效率并减少在研抛过程中的边缘损伤。对工作面进行保护后,使用沥青以7片芯片为一组进行相互粘接,使加工面成为正方形。

粘接剂,我们对比了环氧胶和沥青。环氧胶选用的是乐泰417,而沥青选用的是高熔点(~100 ℃)沥青。总的来说,环氧胶粘接更加简单,而沥青粘接流程相对复杂。但从涂敷均匀性上来说,环氧胶较差,在芯片之间容易形成空隙,如图2(a),从而在研磨和抛光过程中容易嵌入粉末,形成缺陷;而沥青则好得多,在500×显微镜下观察无明显空隙产生,如图2(b)。

图2 芯片成组Fig.2 Chips assembly

沥青粘接步骤简述如下:

芯片工作面朝上,放入烘箱中缓慢加热到100 ℃。随后,在一片芯片上滴1~2滴沥青,再小心放上另一片芯片;以此类推,形成7片一组后在其顶部放置50 g配重。配重与芯片之间及芯片与温箱之间隔有铝箔,以防止损伤表面。随后温箱缓慢升温至120 ℃,保温2 h,以使多余沥青被全部挤出。不断清理多余沥青直至不再有沥青流出,关闭温箱,芯片随温箱降至室温。

3.2 成型

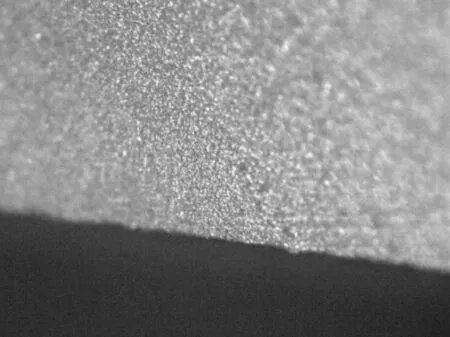

成型过程用于形成2个10°±0.5°芯片。我们最早采用的是研磨方法,余量很大,单边就达到3 mm左右,效率很低,加工的表面质量相当不错,但角度容易超差,在后期加工中很难修正;后来我们采用金刚石刀具铣削进行加工,虽然表面质量较差(图3),但角度精度很高。综合考虑到为研磨和抛光工还需预留0.5 mm的余量,该损伤可以接受。

图3 铣削后的棱边状态(200×)Fig.3 Edge state after milling (200×)

3.3 成盘

研磨和抛光过程需要使用保护性工装,一方面对成组芯片进行夹持,扩大抛光面积;另一方面对芯片的棱边起到一定的保护作用。

使用K10玻璃制作加工工装,相对于早期使用的石英玻璃工装来说,其硬度和加工特性与LiNbO3更加接近(努氏硬度560),表面面型更容易保持,而且研抛产生的玻璃粉末也不至于损伤芯片表面。

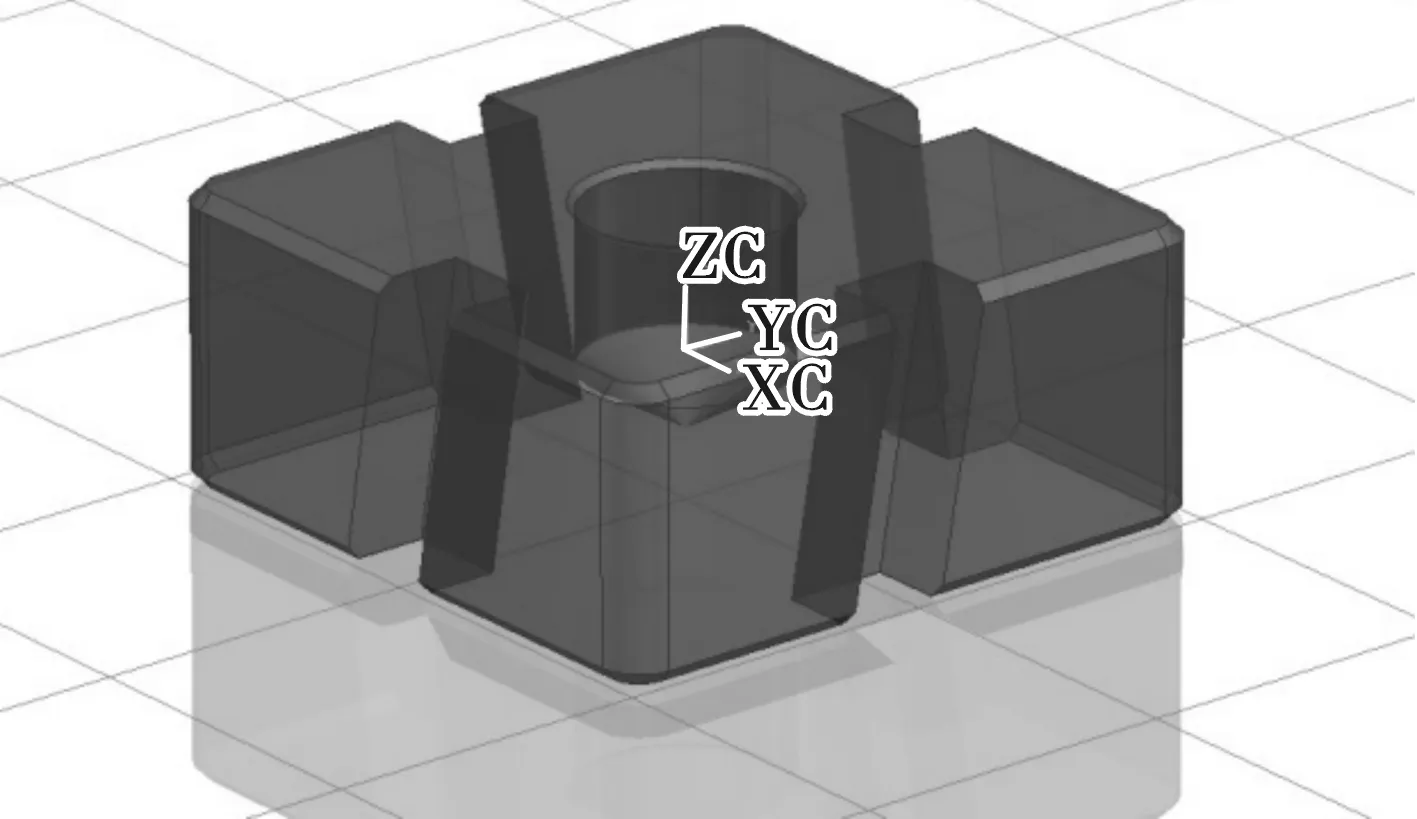

工装设计如图4所示,在4个侧面开有斜槽,角度满足10°±0.1°,保证芯片的角度要求。芯片插入斜槽中,并与工装一起放在光学平板上,保证上盘精度。在芯片和斜槽的缝隙中滴入低熔点粘接蜡进行固定。

图4 研抛工装Fig.4 Holding piece for grinding and polishing

3.4 研磨

研磨过程中,我们摒弃了传统的金属研磨盘,而采用了K9玻璃制成的研磨盘,因为玻璃研磨盘相对于金属研磨盘面形可以加工到很好,使加工过程更加平稳。玻璃研磨盘还可以修整到高1~2个光圈,使研磨粉很难在局部堆积。

研磨过程采用两级研磨,研磨粉粒径分别为W15和W5。研磨后使用显微镜观察,其结果如图5所示。

图5 研磨后的棱边状态(100×)Fig.5 Edge statement after grinding (100×)

3.5 抛光

抛光过程在1 000级超净环境中进行。为防止抛光粉颗粒团聚,选用金刚石微粉,并增加表面活性剂。抛光盘使用了K9玻璃盘,加工至高1~2个光圈,其上粘贴有Rodel的SUBA 800抛光垫;没有使用沥青盘的原因是金刚石粉嵌入沥青盘后很难清理,最终会在沥青盘表面形成一层硬壳,严重影响加工质量。

与沥青盘不同,抛光垫的表面面形相对难以改变。为保证抛光质量,抛光垫的表面必须进行精修以保证面形精度。一般可以采用金属研磨盘+玻璃研磨盘的方式进行修整,观察玻璃研磨盘的面形以确定抛光垫表面的面形是否满足使用要求。抛光前必须对抛光垫进行反复清洗以减少残留颗粒,然后预抛光15 min以去除抛光垫上仍然可能残留的大颗粒。抛光过程分为三级进行,分别采用W1、W0.5和W0.25的金刚石微粉。一般来说,W0.5微粉抛光后在500×显微镜下就已经观察不到损伤了,与上述分析相符。最后增加一道W0.25微粉抛光以降低表面粗糙度。抛光过程中一般不施加抛光压力,仅靠零件和工装的自重进行抛光,抛光机的主轴转速在10 r/m左右。

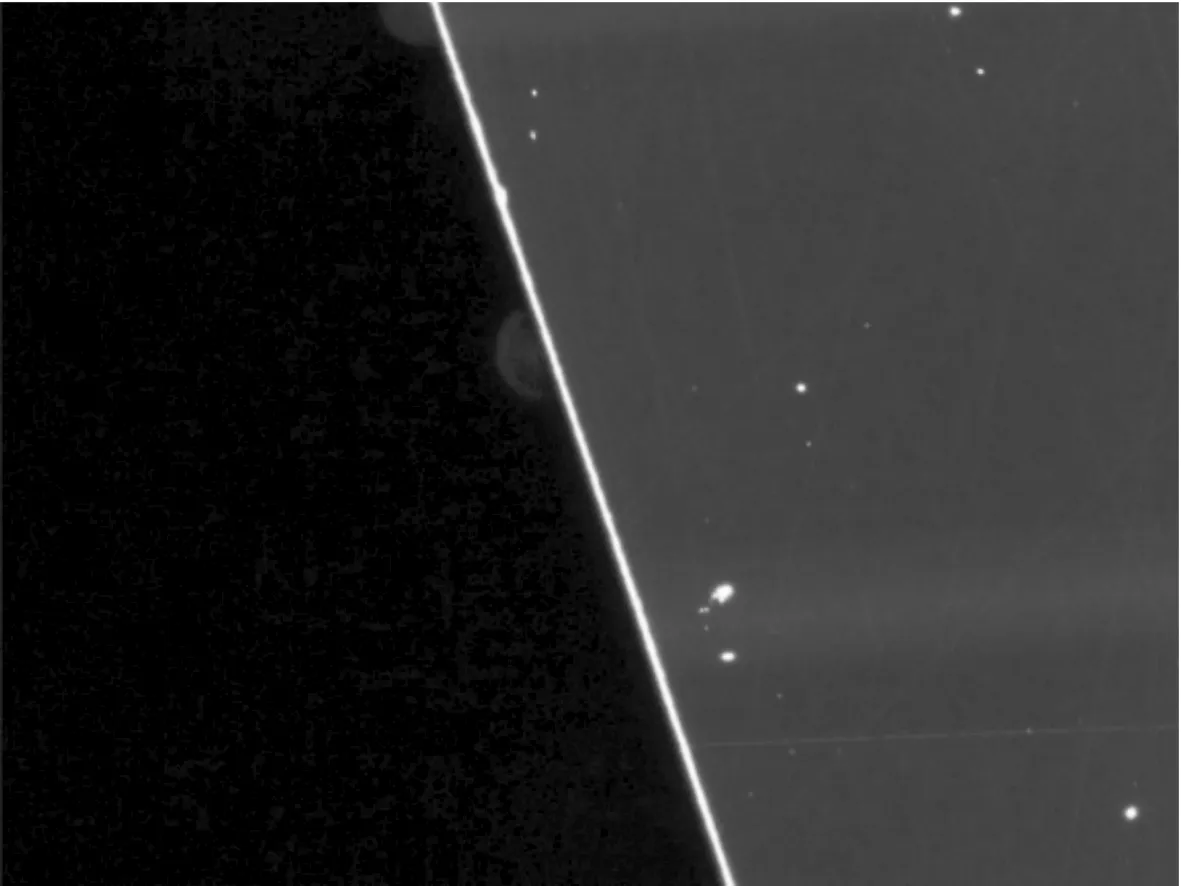

W1抛光后的表面质量如图6所示,图中仍可见微小崩边。

图6 W1金刚石粉抛光效果图(500×)Fig.6 Edge statement after W1 diamonds polishing (500×)

经过W0.5微粉抛光后,缺陷已经基本不可见(图7)。

图7 W0.5金刚石粉抛光效果图(500×)Fig.7 Edge statement after W0.5 diamonds polishing (500×)

使用W0.25微粉抛光后,使用HK-9700激光扫描显微镜在1 500×下观察,其结果如图8所示。

图8 W0.25金刚石粉抛光效果图(1 500×)Fig.8 Edge statement after W0.25 diamonds polishing (1 500×)

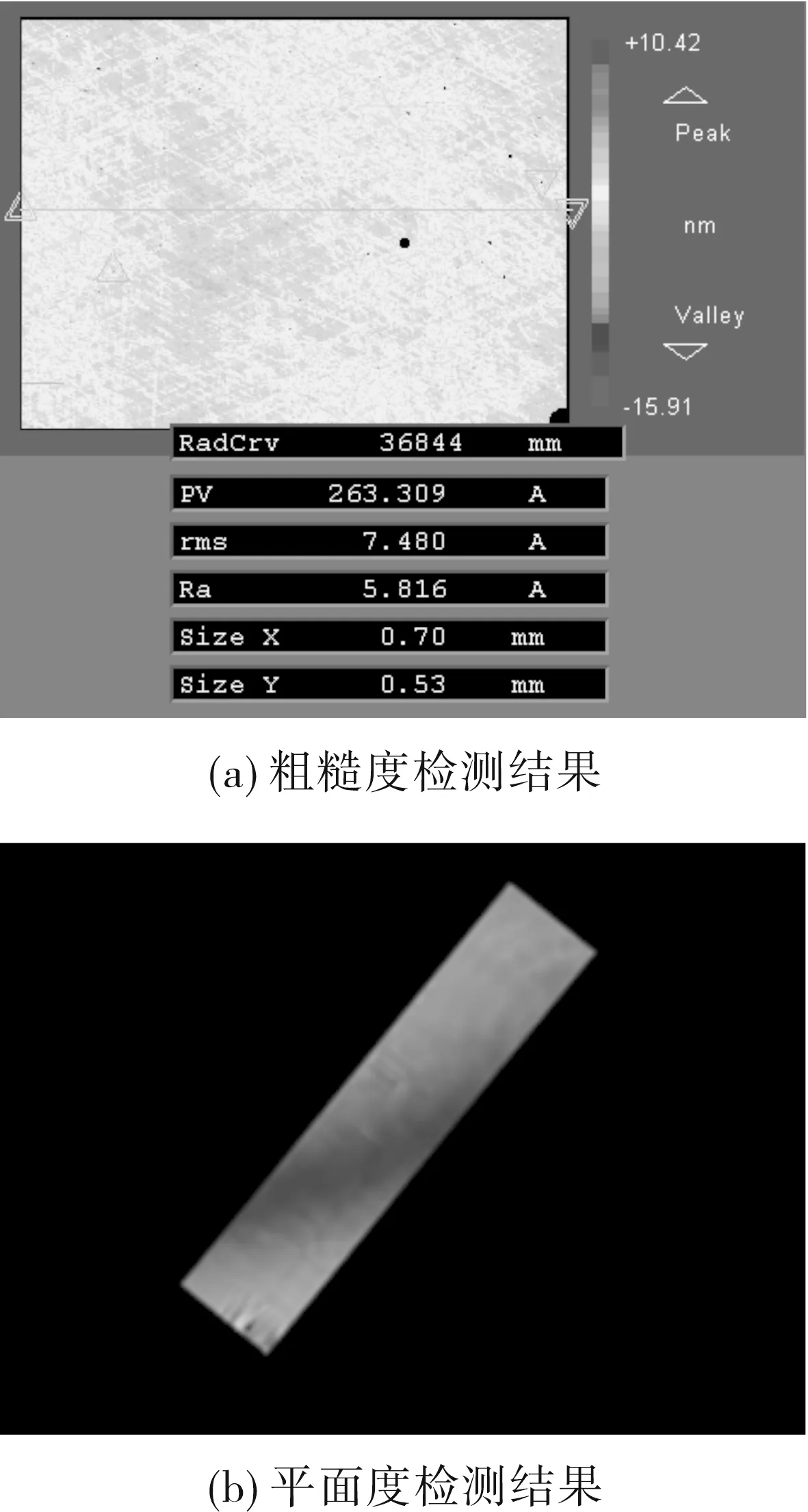

清洗后检测粗糙度和面形,芯片端面的表面粗糙度Ra≤0.8 nm,如图9(a)所示,表面平面度优于λ/2,如图9(b),满足加工需求。

图9 平面度和粗糙度检测结果Fig.9 Measurements for flatness and roughness

4 结论

本文研究了LiNbO3芯片边缘抛光过程中产生损伤的主要原因,并提出了3条解决措施,即:控制研抛浆料中的大颗粒;选择低亚表面损伤的抛光方式;抛光颗粒的大小接近或小于临界切削深度的2倍。

通过工艺过程设计,实现了LiNbO3芯片无损边缘抛光,棱边在1 500×显微镜下观察无可见缺陷,芯片端面的表面粗糙度Ra≤8 ×10-1nm,表面平面度优于λ/2,具有极大的应用价值。

[1] Lefevre H C. The fiber optic gyroscope [M]. Norwood: Artech House, 1993:1-4.

[2] Weng Ju, Tian Chijun. IFOG progress toward high precision [J]. Journal of Chinese Inertial Technology, 2005, 13(5): 92-96.

翁炬, 田赤军. 向高精度发展的干涉型光纤陀螺仪技术[J]. 中国惯性技术学报, 2005, 13(5): 92-96.

[3] Liu Jieyu, Yang Jianye, Wang Lixin, et al. Error autocompensation of FOG-based rotating inertial measurement unit for ballistic missile [J]. Opto-Electronic Engineering, 2012, 39(6): 41-46.

刘洁瑜, 杨建业, 汪立新, 等. 弹载光纤陀螺旋转惯组误差自补偿技术[J]. 光电工程, 2012, 39(6): 41-46.

[4] Lei Feilin, Liu Jianwei, Wu Yujing, et al. Application of Kalman filter based fiber optic gyroscope in airborne electro-optical system [J]. Journal of Applied Optics, 2013, 34(1): 187-192.

雷霏霖, 刘建伟, 吴玉敬, 等. 机载光电系统中光纤陀螺卡尔曼滤波方法应用[J]. 应用光学, 2013, 34(1): 187-192.

[5] Zhang Guicai, Ba Xiaoyan. The influence of integrated optics device on the performance of fiber-optic gyroscope[J]. Navigation and Control, 2005, 4(1): 45-49.

张桂才, 巴晓艳. 集成光学器件参数对光纤陀螺性能的影响[J]. 导航与控制, 2005, 4(1): 45-49.

[6] Li Xuyou, Wang Changwei, Zou Jibin. The influence of integrated optic device’s stability for fibre optic gyroscopes [J]. Acta Photonica Sinica, 2005, 34(6): 830-834.

李绪友, 王长伟, 邹继斌. 集成光学器件对光纤陀螺稳定性的影响的研究[J]. 光子学报, 2005, 34(6): 830-834.

[7] Wang Minghua, Hao Yanlei, Li Xihua, et al. Fabrication techniques of ion-exchanged-glass- based waveguides and related integrated optics components [J]. Infrared and Laser Engineering, 2006, 35(S): 95-98.

王明华, 郝寅雷, 李锡华,等. 离子交换玻璃光波导工艺与集成光学器件研究[J]. 红外与激光工程, 2006, 35(增刊): 95-98.

[8] Yin Xiaosu, Xiao Wen. Integrated optic modulator applied in fiber optic gyro [J]. Infrared and Laser Engineering, 2006, 35(3): 285-288.

伊小素, 肖文. 集成光学调制器在光纤陀螺中的调制特性研究[J]. 红外与激光工程, 2006, 35(3): 285-288.

[9] Brown H, Ballman A A, Chin G Y. Knoop microhardness measurements on lithium niobate and lithium tantalate [J]. Journal of Materials Science, 1975, 10(7): 1157-1160.

[10] Xing Tong, Yuan Julong, Zhao Wenhong, et al. Study on the chemo-mechanical polishing quality of LiNbO3cubic flake [J]. Mechanical Engineer, 2003(7): 19-27.

邢彤, 袁巨龙, 赵文宏,等. 铌酸锂晶片的化学机械抛光质量研究[J]. 机械工程师, 2003(7): 19-27.

[11] Venables M A, Makh S S. Polishing of lithium niobate by ion-beam etching [J]. Journal of Materials Science Letters, 1987, 6: 1254-1256.

[12] Zhang Y L, Yang J D, Feng J L, et al. LiNbO3rhomboprism machining [J]. SPIE, 1998, 3557: 214-218.

[13] Berggren R R, Schmell R A. Pad polishing for rapid production of large flats [R]. New Mexico: Los Alamos National Laboratory, 1997.

[14] Bifano T G, Dow T A, Scattergood R O. Ductile-regime grinding: a new technology for machining brittle materials[J]. ASME Journal of Engineering for Industry, 1991, 113(2): 184-189.

[15] Inrad. Inrad lithium niobate[EB/OL]. (2002-7-31) [2013-6-25]. http://www.inrad.com/pdf/inrad%20Lithium%20Niobate.pdf.

[16] Luo J F, Dornfeld D A. Material removal mechanism in chemical mechanical polishing: theory and modeling [J]. IEEE Transactions on Semiconductor Manufacturing, 2001, 14(2): 112-133.

[17] Fuu G H, Chandra A, Guha S, et al. A plasticity-based model of material removal in chemical-mechanical polishing (CMP) [J]. IEEE Transactions on Semiconductor Manufacturing, 2001, 14(4): 406-417.