一模多孔铝合金型材牵引技术的应用

2014-03-26何海岗梁界光

何海岗,梁界光,李 凯

(广东豪美铝业股份有限公司,广东清远 511540)

铝及铝合金挤压型材由于强度与质量比值高、易于加工等特点,广泛应用于建筑、交通运输、电力、航空航天和国防建设等各个领域。近年来,随着铝型材工业的不断现代化,只有一孔的模具逐渐不能满足生产的需求了。发展铝型材一模多孔的挤压技术,对发展我国的铝型材生产技术和提高铝型材生产效率具有重要意义[1-3]。

为了提高一模多孔挤压铝型材成品率,增强多孔出材的稳定性,使制品保持平直不扭曲,现代挤压设备都采用型材牵引装置[4]。在牵引机作用下的铝型材挤压过程是一个多方面作用的过程,牵引技术是挤压技术的关键,对牵引技术的研究有着重要意义。本文利用Solidworks软件,对一模多孔铝型材挤压作了受力分析,提出双牵引技术工艺,并在14 MN挤压生产线上进行了试验。

1 一模多孔铝型材牵引技术研究

铝型材挤压工进时,挤压杆以高压对加热铝棒挤压而造成铝棒跟盛锭筒和模具之间的摩擦,从而引起铝棒内部的分子运动更剧烈,以致型材在模具表面的出口速度不均匀。尤其现今铝型材为了提高效率,从而使用更多的一模多孔。但一模多孔由于各种原因很容易造成挤压型材的长度参差不齐、扭曲。利用牵引机以恒定张力牵引铝型材,可以均匀控制型材在模具出料口的速度,以改善型材的长度参差不齐、扭曲等问题。牵引机以恒定张力夹着挤压型材沿着直线导轨往前拉,保证制品的直线度,防止制品扭曲。采用恒定张力控制,在制品截面产生一个恒定的张力,保证其正常成型[5]。

1.1 一模多孔的铝型材挤压过程数值模拟

该数值模拟所使用的铝型材材料为6063,其力学性能如表1所示。

表1 铝型材的力学性能表

本次模拟所采用的参数是根据18 MN油压正向挤压机的实际参数确定,模拟所采用的工件为40 mm×2.5 mm的方管,挤压所用铝棒直径为178 mm,忽略镦粗过程,直接从突破挤压过程开始模拟。6063的挤压温度范围在430℃~490℃,模拟时选取铝锭坯的挤压温度为450℃,盛锭筒的温度为420℃。模具的温度为450℃,环境温度取室内温度。挤压突破压力为200 bar。18 MN的油压正向挤压机主缸的挤压速度6 mm/s,因此在模拟中采用6 mm/s的挤压速度进行模拟。

根据以上挤压条件和参数,可以生成计算模型对挤压过程的模拟测试,结果用Solidworks进行处理,其中铝型材在突破挤压后的受力分布图如图1所示。

图1 铝型材在突破挤压后的受力分布图

从图1可以看出:铝型材在突破挤压后的受力分布不均匀,从而造成其在模具定径带处沿截面的方向流动速度不均匀。左上方的那支料所受的力为最大。其变形弯曲也是最大,右下方的料所受的力最小。其原因是在挤压铝棒过程中,热铝棒和模具之间的摩擦造成型材在模具表面出口的速度与受力不均匀。由于其在模具沿截面的方向受力和速度不均匀,导致型材的长度不齐和表面质量差。

1.2 在恒力牵引下挤压突破模拟

为了减少铝型材在突破挤压后的受力分布不均的情况,在挤压突破后给一个恒力来进行模拟,在本次试验中,尝试在挤出的铝型材端部施加一个恒力7 kN的牵引力,然后继续模拟。在施加恒力7 kN的牵引力后,其受力分布图如图2所示。

图2 恒力7 kN的牵引力作用下模具铝型材出料口的受力分布

图2 显示,在模具出料口处增加一个外部拉力后,一模多孔的挤压型材在模具出口表面的受力比没有外部拉力时均匀。由于增加一个外部拉力,型材在模具表面的出料速度也会略大一些,从测试看出铝型材在挤压过程中,模具出料口外部增加一个外部拉力后,其速度与受力的效果比较明显。

1.3 牵引过程中的速度与恒力控制

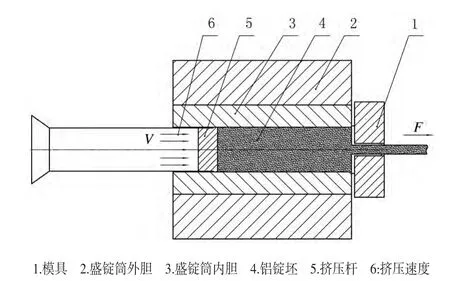

外加恒力作用下的挤压过程示意图如图3所示。

根据现场挤压铝型材的情况,设定挤压杆前进速度为v,在模具出料口施加外部恒力F1后,铝型材在模具出料口处的速度为v1,两者之间的关系为:

(1)式中,ER为挤压比,Δv为模具出料口施加外部恒力后的速度增量。

在模具出料口附加外部张力的挤压铝型材牵引过程中,为了型材的表面质量,必须保持外部张力在过程中的恒定不变。而牵引速度必须随着模具出料口速度的变化而变化。因此附加外部张力一般有直流电机驱动提供动力。由系统的速度与恒力双闭环控制,外环的速度环控制速度,内环的电流环控制电机的恒力。

在带张力工作的设备中,设定忽略电机和机械装置的空载损耗[7],则关系为:

其中,TM为电机的电磁转矩;CT为转矩常数;ϕ为磁通量;I为电枢电流;D为主传动链轮的直径;i为传动比。

由公式(2)可得

由公式(3)可以得出:为了得到恒定的附加张力,必须保证直流电机的电流恒定不变。

图3 在恒定牵引力下的铝型材挤压过程

图4 双头单轨牵引机示意简图

在挤压铝型材过程中,必须先给直流电机设定恒定的张力,然后对直流电机进行速度补偿,其张力设定必须合理,才能保证牵引机正常工作。如果张力设定过高,容易把铝型材的表面尺寸拉小或变形。如果设定张力过小,会引起牵引系统振动,造成牵引力的不稳定,在铝型材表面造成振动纹。按照实际经验,其张力数值必须大于其克服牵引装置的摩擦力,否则设备不能正常运作。

2 牵引机在挤压过程中的工艺

根据挤压铝型材工艺生产过程,铝型材从挤压机中挤压出来后,需要经过外部牵引,锯切和卸料到冷床的过程。由此,一套完整的牵引系统必须能够完成以上几点基本功能。目前铝材行业一般采用双头单轨牵引工艺,其结构简如图4所示,其中P1为靠近挤压机的带飞锯牵引机头,牵引工艺流程如图4所示。

图5 牵引机工艺流程

为了实现两个牵引机的定位准确,顺利交接,牵引机采用变频器驱动的直流电机,才用同步链条传动,并用绝对值光电编码器检测位置,双牵引的技术关键是牵引机与挤压机的出料口速度一致和保证两个机头交接的时候速度同步,同步交接的时候在铝型材上施加的牵引力稳定不变,为了满足这些条件,可以通过牵引控制系统中的速度和张力两个闭环控制实现。其动作工艺流程如图5所示。

3 测试研究

为了测试其理论结果,在18 MN挤压生产线上进行试验,按照理论挤压牵引型材的工艺路线,其牵引系统参数设定如表2所示。

表2 双牵引的技术参数

采用此双牵引机生产一模四孔的铝型材,生产设定的牵引力为10 kN,牵引速度为20 m/min,生产的铝型材机械系能均匀,在牵引机的作用下铝型材平直,表面质量良好。

4 结论

(1)在一模多孔的铝型材挤压过程中,铝型材在模具出口的受力和流动速度不均匀。

(2)在施加恒定的牵引力后,铝型材在模具出口的受力和出料速度均匀。

(3)提出的牵引机工艺路线可以提高铝型材的质量和成材率,同时也提高挤压生产设备的自动化程度,减少操作人员的劳动强度。

[1]魏军.金属挤压机[M].北京:化学工业出版社,2006.

[2]李晓敏.中国铝型材市场及未来发展趋势[J].四川有色金属,2010(4):1-3.

[3]赫崇福,王祝堂.对中国发展工业铝挤压材的探讨[J].轻合加工技术,2007(2):1-4.

[4]R.Akeret.多孔模挤压时牵引装置的工作原理[J].轻合金加工技术,1985(6):18-21.

[5]张君,何养民,杨合,等.基于有限元数值模拟的大型铝型材牵引技术研究[J].中国机械工程,2007(1):6-10.

[6]王祝堂,田容璋.铝合金及其加工手册[M].长沙:中南工业大学出版社,1989.

[7]杨兴瑶.电动机调速的原理及系统[M].北京:水利电力出版社,1995.