微构件的热注射近净成型控制

2014-03-26韦丽君尹晓鹏张铁鑫

韦丽君, 尹晓鹏, 张铁鑫

(长春工业大学机电工程学院,吉林长春 130012)

0 引 言

随着微机电系统(Micro-Electro-Mechanical Systems,MEMS)和3C行业的迅速发展,微器件的需求迅速增加,微型化、薄型化的要求也越来越高,其应用涉及国防、医疗、交通、电子封装等各个领域。微构件需求增加的同时,各种微细加工技术也在不断发展,现有的微细加工技术可以分为硅基和非硅基加工[1]。微构件复杂程度和加工材料适用性都存在局限性。粉末微注射成型(Micro Power Injection Molding,MPIM)技术是一种新技术,由于其成本低,可大规模生产复杂微构件和材料的适用性高(陶瓷、金属等粉末)[2],使其迅速成为现今的微制造技术的研究热点。因此以微/纳米技术和流体力学理论为基础,采用先进实验方法和技术手段研究热注射微成型机理和方法,对于陶瓷的微构件和微系统的实用化与产业化和改善微构件成型水平的意义十分重要。

1 注射成型的方法

微构件成型的方法多种多样,注射成型技术是其中之一,它的优点是能够制造出外形复杂、精度较高的微构件,因其机械化部分所占比例较大,深受人们的青睐。但随着技术的不断更新进步,人们对于产品精度、性能和其它方面都有更高的追求,所以在常规注射成型技术上催生出一大批新的注射成型技术,如气体辅助注射成型、水辅助注射成型、模具滑合成型、层状注射成型、热压注成型技术等[3]。下面简单介绍这几种注射成型的方法:

1)气体辅助成型技术是在中空制件与大型平板制件的制件过程中,为了消除构件表面的缩痕,减少使用材料,常常在制件内部注塑高压气体,以产生中空截面,气体积压减少残余的内应力[4],从而使构件表面的缩痕消除。这个过程必须先要注射熔体之后再进行气体注射,最后达到气体保压阶段。

2)水辅助注射成型技术在热塑性塑料和内表面光滑的导管的生产过程中,将气体辅助注射成型技术中的氮气用水取代[5],使之在辅助体内部流动,最后进行空气压缩,将其内部的水全部压出。

3)模具滑合成型使产品的尺寸精度提高,改善产品表面精度。它是将中空的制品分为两半,分别注射成为半成品,再将其两部分与模具对合,进行二次合模,最后在制品两部分的结合缝中注入熔体得到完整的中空制品[6]。

4)层状注射成型技术使产品在阻挡气体渗透、透明性等方面有较为突出的优点,它是两种类型的树脂进行注射,使其通过多级共挤模头各股熔体在共挤模头中逐级分层[7-8],之后进入注塑模腔叠加。

5)热压注成型技术是基于石蜡加热熔融,热的石蜡液和无塑性陶瓷粉料均匀地混合成浆,并在一定的压力下,使其注入模具。再根据石蜡遇冷凝固的特点,待蜡浆冷却凝固后取出成型的胚体。经过适当的修整,脱蜡烧结以形成最终制品。

在众多注射成型的技术中,热压注成型技术更适合本次实验的研究,因为得到的制品精度高,制造过程效率高、自动化程度高,因此,我们改进了热压注成型技术,得到一种适用于微构件成型的技术,将其称之为微构件的热注射近净成型技术。

2 微构件的热注射近净成型的基本原理

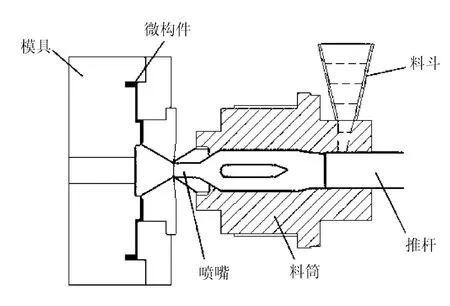

微注射成型工艺是对传统注射工艺的改进,这个过程是将处理好的陶瓷粉料或金属粉料与粘结剂混合充分[9],然后通过推杆的推动,以一定的压力将混合在一起的陶瓷粉末和粘结剂同时注入能够控制温度的料筒中,之后通过对料筒中温度的控制对陶瓷粉末和粘结剂的混合料进行加热,粘结剂充当载体与陶瓷粉末一起注射到型腔内形成毛坯,最后在特定的气氛下脱胶,烧结成为微构件,如图1所示。

图1 注射成型工艺流程

微注射成型具有工艺简单、生产效率高、成本低、零件精度和强度高的特点,所以近年来微注射加工方法和微注射模具设计得到了很大发展。微陶瓷热注射可制备μm~mm范围内的微陶瓷零件[10]。陶瓷热注射微模具成型可以精密成型各种三维形状复杂的陶瓷和金属微型零件,特别适合于大规模生产的微器件。

微构件热注射成型工艺所用的粉末尺寸一般在0.5~20μm,因为颗粒数多,表面积就大,更有利于成型、烧结。粘结剂的作用是使混合料在料筒中具有流变性和润滑性,可以说是带动粉末流动的一种载体,所以粘结剂通常使用与粉末不起任何化学反应、流变性好以及容易清除的[11]。将特殊加工的粉末与选取好的粘结剂混炼之后,使流变性达到适用于注射成型的状态,将混合料喂入加热装置中熔化,使用一个具有往复运动的推杆以一定的压力来聚集和加压混合料,将其注入模具中。在充模之前,熔体从喷嘴流经流道和浇口。充填完毕后,喂料过程中的热量通过模具散发出去,最后打开模具,取出成型毛坯[12]。成型的毛坯要将其中的粘结剂去除,这个过程就是脱脂,最后进行烧结,得到成型的微构件,如图2所示。

图2 注射成型原理图

注射成型过程中主要研究的工艺参数有注射速率、混合料流动中受到的阻力、水头损失系数、注射压力、料筒直径、微构件材料等,它们会影响产品的质量,所以建立合适的数学模型,选取适当参数对于制造效率高、质量好的微构件十分重要。

3 建立微构件热注射近净成型的数学模型

诺维-斯托克斯方程(Navier-Stokes)是一种对不可流动且具有粘性的流体动量守恒进行描述的运动方程,我们称之为N-S方程。首先要建立方程,然后确定粘性流动的流场,确定流动的边界条件初和始条件来控制流体流动。对于特定的流动问题,为了简化方程,使N-S方程中的若干项等于零,得到一个常微分方程。其中圆管流动是典型的例子,通过此方法可得到其精确解。这里要研究的是如何保障加热装置中的微构件和粘结剂的混合料均匀地进行流动,选取适当的参数。

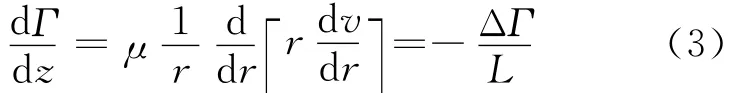

对于圆管内不可压缩流体的稳定层流流动,最简单的办法是使用柱坐标方程。流体具有不可压缩性,Dr/Dt=0,流动平稳,r/t=0,圆管内的流动属于一维流动,vr=vq=0,且流动轴向对称,r/q=0。将上述条件代入不可压缩流体柱坐标系下的连续性方程和N-S方程中化简得:

可将上式中最后一个表达式的偏微分写成常微分,即:

经过简化,非线性的N-S方程转化成了常微分方程。根据数理方程的基本知识,只有等式两侧同时等于一个常数时该式才成立,即:

设管长L内广义压力降为DG=G1-G2,则:

对式(3)进行两次积分可得通解为:

边界条件:r=R(圆管半径)时,v=0;r=0时,v为有限值。

将边界条件代入式(4)得积分常数为:

所以,不可压缩流体在圆管内稳定层流时的速度分布方程:

可知,速度分布为抛物线。当r=0时,v有最大值:

由式(5)和式(6)可得v与vmax的关系式:

平均流速:

通过推导出的流速分布,可以计算出范宁摩擦因数:

式中:τw——壁应力。

由牛顿粘性定律可知,圆管内层流时:

式(9)和式(10)化简得:

式中:d——管的直径;

μ——动力粘度;

ρ——密度。

在圆管内流动问题中,这时的水头损失系数λ表示阻力系数,λ=4f,因此:

式(12)和式(13)适用范围为Re=dur/m≤2 300。

根据N-S方程的推导,求解出了速度分布、平均流速和阻力系数等关系式,利用了广义压力的概念,所以不论是倾斜管道还是水平管道,这些结果都适用。这样便可以确定适合微陶瓷热注射成型的流变方程及边界条件,从而建立微陶瓷热注射成型的研究模型。

4 实验分析

实验选取适当参数,混合料的动力粘度近似于石蜡油的动力粘度,取μ=1.499Pa·s,密度近似于石蜡油的密度为0.83~0.89g/cm3,加热装置内部直径d取150~250mm,注射速度范围在0.3~0.7m/s。

范宁摩擦因数与速度关系如图3所示。

图3 范宁摩擦因数与速度关系

从图中可以看出,在速度为0.3~0.7m/s范围内,直径大小不同,范宁摩擦因数大小也不同,直径越大,范宁摩擦因数就越小,导致较小的压差。

雷诺系数与速度关系如图4所示。

图4 雷诺系数与速度关系

从图中可以看出,在速度为0.3~0.7m/s范围内,雷诺系数随直径的增大而增大,雷诺系数的增大影响流动的稳定性,从而会产生噪音。

水头损失系数与速度关系如图5所示。

从图中可以看出,在速度为0.3~0.7m/s的范围内,水头损失系数随直径的增大而减小,导致沿程损失增大,沿程阻力水头损失主要用于流体的粘性造成的流体内部层流间存在的内摩擦阻力,它造成一部分机械能不可逆的转化为热能。

实验表明,应该选取范宁摩擦因数较大、雷诺系数较小、水头损失系数较小的参数,由图3、图4、图5比较来看,速度范围为0.3~0.7m/s时,推杆的直径应选取中间值,从而能够兼顾摩擦因数和雷诺系数,则取d=200mm,对应的范宁摩擦因数范围为0.019 3~0.045,雷诺系数范围为355.477~829。通过上述数学模型的分析和实验,能够良好地实现对微构件的热注射近净成型的控制。

5 结 语

微构件的热注射近净成型技术在发展过程中展现出了许多优秀的特性,引起了社会的广泛关注。通过查阅众多注射方法的资料,我们选取了热注射成型技术进行实验,微构件的热注射成型的原理是粘结剂和陶瓷粉末的混合料通过推杆的推动,在加热装置中以流体的形式通过喷嘴的喷射注入到型腔中形成毛坯,最后在特定的气氛下经过脱脂、烧结形成微构件。由于在实验过程中,有许多因素影响着流体的流动,所以需要建立数学模型控制其影响因素。经过实验分析,当范宁摩擦因数较大(0.019 3~0.045)、雷诺系数较小(355.477~829)、水头损失系数较小时(0.019 3~0.045),能够良好地实现对微构件的热注射近净成型的控制,起到让热注射成型技术效率高、机械能损失小的作用。

[1] 杨闯.微熔模精铸过程微尺度成形及充型流动规律研究[D]:[硕士学位论文].哈尔滨:哈尔滨工业大学,2010.

[2] 于学勇,潘毅,华征潇,等.超细粉末注射成型技术的研究进展[J].常熟理工学院学报,2006,20(6):70-73.

[3] 孟兵,孙建丽,刘志学.新型注射成型技术及特点[J].成都航空职业技术学院学报,2013(1):42-44.

[4] 刘方,辉钱心,远张杰.注塑成型新技术的发展概况[J].塑料科技,2009(3):83-88.

[5] 周建源,匡唐清,熊国良.水辅助注射成型技术及其研究现状[J].模具工业,2007,33(2):40-44.

[6] 张大生.我国中空塑料成型机的拓展分析[J].塑料包装,2009,19(6):11-14.

[7] 尹兴昌.注塑加工中热塑性塑料老化特性和结晶行为的研究[D]:[硕士学位论文].青岛:青岛科技大学,2005.

[8] 崔善子,孙彩云,朱艳秋,等.PMMA树脂低温成型的探讨[J].长春工业大学学报:自然科学版,2007,28(2):121-123.

[9] 朱宏,刘炯,戴亚春,等.陶瓷结构件微注射成型研究进展[J].机床与液压,2012,40(14):117-119.

[10] 谢志鹏,刘伟.高技术陶瓷产品的精密注射成型制备技术的应用与发展[J].中国陶瓷工业,2010,17(5):47-51.

[11] 张驰,胡建军,程大堂.箱形件金属粉末注射成形技术(MIM)研究与应用[J].现代制造工程,2004(1):51-54.

[12] 蒋炳炎,许静静,梁叔全,等.金属粉末注射成形模具浇口对成形性能的影响规律[J].粉末冶金技术,2004,22(6):323-327.