单向应力状态点分析在工程测试中的应用研究

2014-03-26张国强李欣宇

张国强,李欣宇,陈 浩

(武汉科技大学理学院,湖北 武汉,430065)

机械装置的受力情况可采用电测法进行测定,一般来说,测点的位置应选在材料最有可能失效的危险点,但在两种情况下测点的正确布置难以实现:①不能预先准确判断可能的危险点;②危险点处于不可测位置。这时,通用的工程手段是借助有限元分析进行静力学或动力学数值仿真,以完成机械装置的机械强度预报[1-2],而如果能在机械装置上找到一些易测点并确定其应力状态,进而精确、高效地完成应变测试,将有助于对有限元数值模拟的有效性和可靠性进行判定[3]。

机械装置上的点大多处于复杂的三向应力状态,单独用只占用1个测量通道的应变片无法确定这些点的应力状态,即使是一些处于平面应力状态的自由表面上的点,也需要至少占用3个测量通道的应变花来确定其应力[4-5]。然而,基于应力状态分析理论可找到一些特殊的点,其主应力方向已知,甚至能事先确定该点处于单向应力状态,于是只需要沿主应力方向贴一个应变片就可以对其进行检测[6],这些点即属于上述易测点。本文应用材料的应力状态分析理论,在复杂的工程构件中找到一些特殊位置上处于单向应力状态的点,测其应力应变,并将测试结果与有限元仿真结果进行对比分析,以期为机械强度的精确评估提供参考。

1 材料的应力状态分析

1.1 切应力互等定理

由构成可变形固体材料的单元体(见图1)的平衡可推证:单元体上的切应力分布遵循切应力互等定理,即在单元体相互垂直的两个平面上,切应力必然成对存在且数值相等,两者都垂直于两个平面的交线,方向则共同指向或共同背离这一交线[7]。根据切应力互等定理,在图1中有

τxy=τyx,τyz=τzy,τzx=τxz

(1)

图1 单元体上的切应力

1.2 单向应力状态分析

在几何结构复杂的构件中存在一些特殊的局部结构,其特点是有两个自由表面相互垂直,如图2所示的空间模型及其局部结构。在图2的正交坐标系中,xoy平面和xoz平面不承受表面力,为自由表面。取无限靠近于两自由表面交线AB上的点为单元体,研究其应力状态。因为自由表面上无任何应力,所以有

τyx=τyz=τzx=τzy=0

(2)

σy=σz=0

(3)

图2 局部结构中的单向应力状态

根据切应力互等定理,由式(2)可推知,在垂直于两自由表面的方向面,即x轴所指方向面上无切应力,即

τxy=τxz=0

(4)

由复杂应力状态分析理论可知[8],图2中x轴所指方向面为主方向,σx为主应力。因无限靠近自由表面相交的边缘线,另外两个垂直于边缘线的主应力只能为零(如式(3)所示),即此位置只存在沿边缘线方向上的主应力σx。由此说明该点处于单向应力状态,其不为零的主应力对应的主方向平行于边缘线。

事实上,对于一些几何形状复杂的工程构件,只要存在相对较长的直角棱边,则靠近棱边的点即可视为与上述情况相近似的单向应力状态点。

2 单向应力状态点的应用

几何形状复杂的固体结构上各点一般处于复杂的三向应力状态,各主应力方向均不明确,这对于只能实施面内测量的应力应变工程测试是一大障碍。然而,在此类结构的表面可找到一些便于贴片测试的自由表面,当有两自由表面垂直相交时,自由表面上靠近相交棱边的位置应为单向应力状态,其中不为零的主应力方向平行于棱边。由应变状态分析理论,主应变与主应力方向重合,因此,可按图2中所示的位置和主应力方向贴应变片,测定其主应变,进而应用Hooker定理完全明确该点的应力状态[9]。

对于一些有流体力学性能要求的特殊构件,如飞机的螺旋桨、机翼等,尽管其大部分表面需要拟合特殊的曲面,但仍有可能在上面找到一些微小的局部结构存在两正交自由表面相交的棱边[10 ]。在应力应变工程测试中,按上述分析选择测点,并按已知的主方向贴片,则无疑是实用、高效且精准的方法。

按弹性材料应力分析理论,线弹性材料中各点应力状态的数值变化均存在线性对应关系。在运行过程中,机械装置上若干位置的应力应变状态被有效测定后,可与各部件的有限元数值仿真结果进行对比分析,有助于其危险点强度的精确预报[11-12]。

3 工程测试实例

3.1 工程实例概况

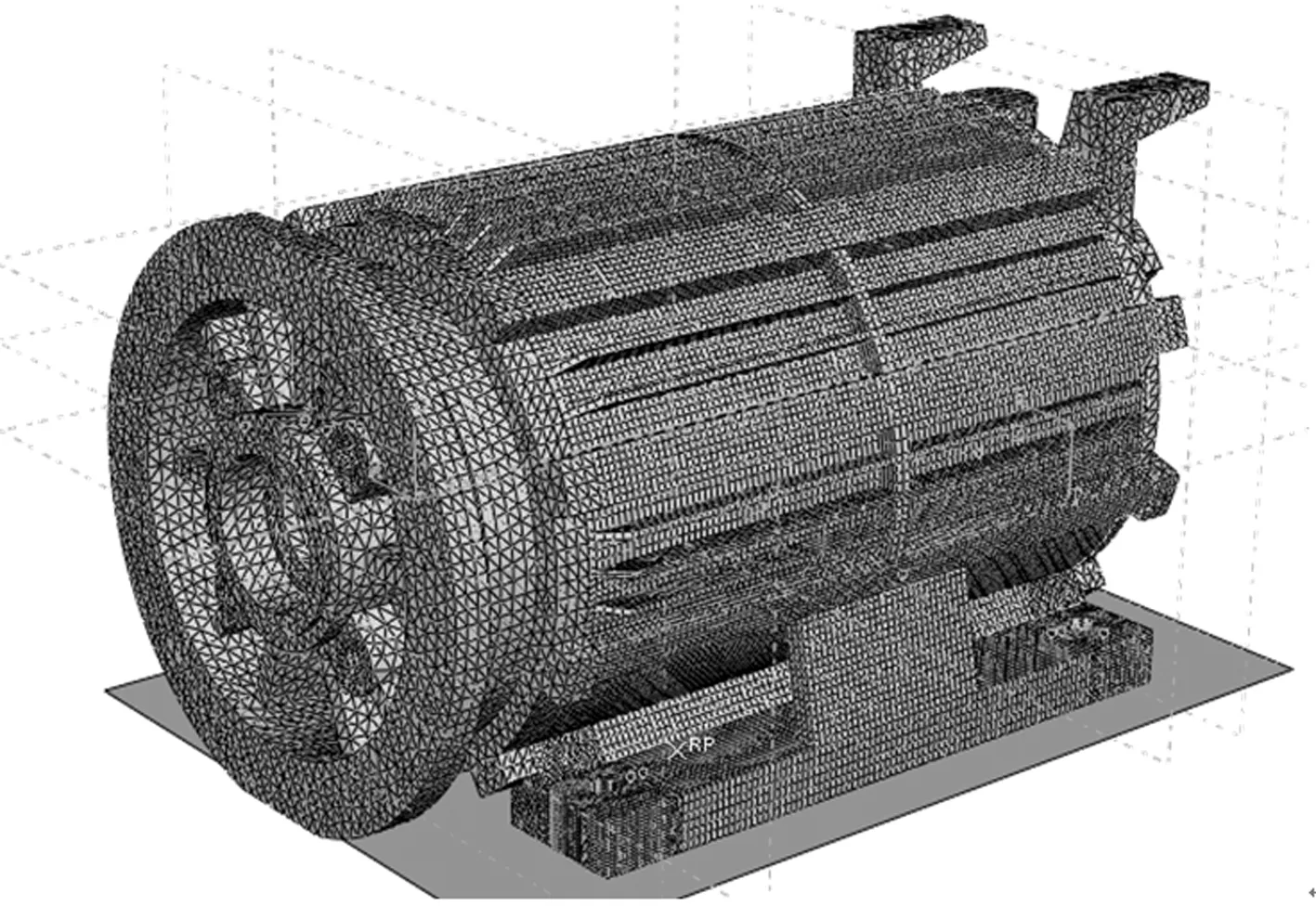

为确定某型号电梯提升防水电机在几种工况下的机械强度,要准确测定电机上一些点的应力应变,用以评估通过有限元仿真模型得到的电机机械强度分析结果的可靠度。

该电机由电机轴、前后端盖和机座等主要部件装配而成,电机整体的有限元仿真模型如图3所示,其中电机轴和前后端盖有限元模型均采用三维四节点四面体线性单元(C3D4),机座主体采用三维八节点六面体线性单元(C3D8R),但在局部应力集中区域采用了高密度单元剖分,在两种剖分密度区的连接部采用三维四节点四面体线性单元(C3D4)用以过渡。该仿真理论模型与电机实体在几何结构上基本一致,只是为了有限元剖分的方便,相对于电机实体忽略了一些电机加工过程中所需的工艺倒角和圆角[13]。

图3 电机的有限元仿真模型

对该有限元模型按实际工况进行模拟加载后,通过有限元分析计算得出整个电机的机械强度仿真结果,从中可提取对应实测点位置的主应变值。

3.2 测点布置方案和测试工况

电机各部件大都处于复杂应力状态,难以测定其真实的应力应变。但各部件中也极易找到两自由表面相交的部位,如机座下部的一些棱、边、角,这些位置是处于单向应力状态的易测点。在电机运行过程中机座不动,易于贴应变片,因此考虑在电机支座的底板及其与加筋板连接部位选定若干个测点,如图4所示,其中B1~B3、D1~D36个测点均处于两个相互垂直的自由表面交线附近,近似于单向应力状态。

图4 电机的测点布置

根据电梯运行的实际情况,分别在空载和超载20%的条件下,考虑电梯正常启动、停车以及产生故障时紧急停车共计6种测试工况。根据实测数据,初步判定其中电梯紧急停车时是最危险的工况,因此对应于此工况进行理论上的有限元模拟,经与实测数据比较分析来检验电机整体的机械强度。

3.3 测试结果与分析

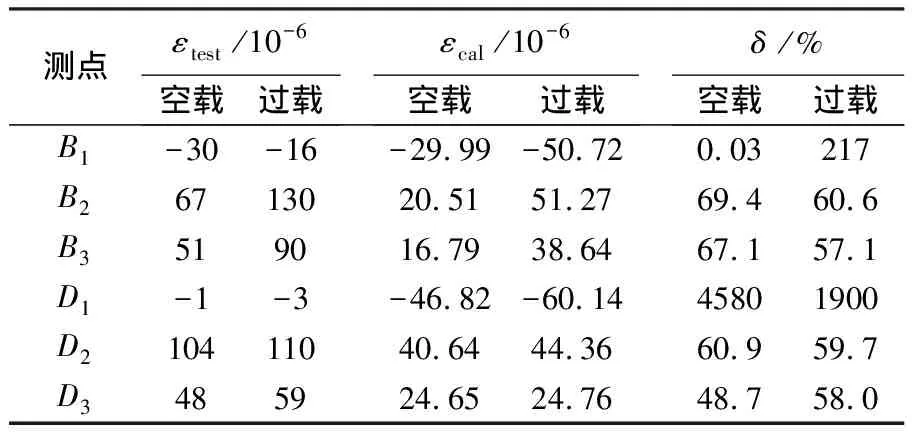

6个测点的主应变测试结果以及有限元仿真计算结果如表1所示,其中,主应变的测试值εtest由应变仪直接读取;主应变的计算值εcal则是通过有限元仿真分析,在计算结果中提取对应于测点位置的主应变值;相对误差δ根据下式计算:

(5)

表1主应变的测试结果与仿真计算结果

Table1Testresultsandcalculatedresultsoftheprincipalstrain

εtest/10-6 εcal/10-6 δ/%B1-30-16-29.99-50.720.03217B26713020.5151.2769.460.6B3519016.7938.6467.157.1D1-1-3-46.82-60.1445801900D210411040.6444.3660.959.7D3485924.6524.7648.758.0

由表1可看出,测试结果与模拟分析结果是可靠的,这体现在以下两个方面:

(1)方向的一致性:测试值εtest与计算值εcal在B1、D1两点均为负值(受压),在其余四点均为正值(受拉),二者所示的应变方向一致。

(2)数值的精确性:虽然各点测试值εtest与计算值εcal之间均有一定的误差δ,但除上述受压的B1、D1两点外,B2、B3、D2、D3四点在各工况下的误差δ均在60%左右,即四点误差值线性一致,这恰好和电机整体受力与各点变形间的线弹性关系保持了精确的一致性,考虑理论模型在模拟加载时有一定的载荷修正空间,则上述四点的误差分析可进一步说明测试结果与理论模型的分析结果是一致的。

在6个测点中,D1点的测试值与理论计算值存在较大误差,通过将测试工艺与有限元仿真分析过程进行对比分析,认为D1点误差较大的原因主要有以下两点:

(1)测点定位不准确。这主要是由实际电测过程中存在的施工难度造成的,具体包括三个方面:一是应变片位置距离棱边太远,这与理论分析时要求的位置有偏差,从而使该点不完全符合单向应力状态;二是由于缺乏精确的定位装置,造成理论上应平行于棱边的应变片与实际固定方向有偏差;三是实际测点的坐标值有误差,从而使有限元仿真模型中相应单元未能与之精确对应。

(2)理论模型仿真分析的失真。在有限元仿真建模过程中,为避免在单元划分时出现计算的奇点,必须将工程构件中实际存在的倒角、倒圆及过渡圆角等细微不规则的几何形体简化为规则的几何形体,尤其是在有限元模型中采用的三维八节点六面体线性单元要求棱边是几何上的理想正交,使得在测点位置上用于理论分析计算的有限元模型与电机实体存在较明显的几何偏差,这些偏差直接导致了理论分析结果的误差。

事实上,在对理论模型进行模拟分析的过程中,有若干环节决定了模拟分析结果相对于实测数据的误差是客观存在的:一是理论模型从利于分析的角度出发,与实际电机在许多细微处存在差别;二是电机运行环境非常复杂,相对于实际工况来说,理论模型难以做到精确加载;三是实际测试过程中由于受到测试条件限制,测试结果本身亦存在一定误差。但本次实验由于采用了多点测试,在一定程度上弥补了上述误差带来的分析结果的不确定性。

综上所述,在提高电测施工精度并进一步完善理论模型、修正加载参数的基础上,针对机械装置的强度问题可得到精确的有限元仿真分析结果,从而判定危险点位置,得到危险应力值,最后可完成电机整体机械强度的评估。选取文中所述单向应力状态点实施应力应变测量,具有操作方便、占用设备资源少、测试结果可靠等优点,该方法在工程测试中具有实用价值。

4 结语

本文应用材料应力状态分析理论,在几何形状复杂的工程构件中找到一些靠近棱边的特殊位置点,其在不受表面力时处于单向应力状态,且主应力方向与棱边平行,因此可以方便地测量出这些点的应力应变。在此基础上,将测试结果与理论模型的有限元仿真结果进行对比分析,从而有助于对机械装置强度的精确评估。

文中单向应力状态点的分析结论及应用研究具有一定的工程实用价值。但这些特殊位置点的应力应变测试精度还依赖于测试方案的合理设计,同时测试过程中的施工工艺、测试条件和测试环境也会对其造成影响。如何更加合理地选择测点以及完善机械装置的应力状态分析还有待于进一步的研究。

[1] 张国强,李欣宇,陈浩.基于装配模型的曳引机整体强度有限元分析[J].华中科技大学学报:城市科学版, 2006,23(2):52-54.

[2] Sarangi H, Murthy K S R K, Chakraborty D. Optimum strain gage locations for accurate determination of the mixed mode stress intensity factors[J]. Engineering Fracture Mechanics, 2012, 88: 63-78.

[3] Flores P, Tuninetti V, Gilles G, et al. Accurate stress computation in plane strain tensile tests for sheet metal using experimental data[J]. Journal of Materials Processing Technology, 2010, 210: 1772-1779.

[4] 王习术.材料力学行为试验与分析[M].北京:清华大学出版社,2007:63-71.

[5] 张红星.复杂应力状态下应变测量和数据处理方法探析[J].中国测试技术,2006,32(2): 52-55.

[6] 张如一,陆耀桢.试验应力分析[M].北京:机械工业出版社,1981:118-120.

[7] 刘鸿文. 材料力学Ⅰ[M].北京:高等教育出版社,2011:75-76,230-236.

[8] Budynas R G. Advanced strength and applied stress analysis[M]. New York: McGraw-Hill Companies, Inc., 1999: 47-75.

[9] 陆万明,罗学富.弹性理论基础:上册[M].北京:清华大学出版社,2001:148.

[10]阎楚良,张书明,卓宁生,等.飞机机翼结构载荷测量试验力学模型与数据处理[J].航空学报,2000.21(1):56-59.

[11]王霄锋,王波,赵震伟,等.汽车车轮结构强度分析[J].机械强度,2002.24(1):66-69.

[12]Forest S, Sab K. Stress gradient continuum theory [J]. Mechanics Research Communications, 2012, 40: 16-25.

[13]陈浩,张国强,李欣宇.永磁同步电机结构应力测试及整体强度有限元分析[J].装备制造技术,2010(2):21-23.