氨法处理高炉瓦斯灰制取等级氧化锌研究

2014-03-26张保平

张保平,杨 芳

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

高炉瓦斯灰是炼铁过程中由高炉煤气携带出的炉尘,它由高炉炉料粉末和在高温区剧烈反应而产生的微粒组成,是钢铁企业主要固体排放物之一[1]。高炉瓦斯灰的主要化学成分是铁和碳,此外还含有少量的铅、锌、铋、铜、铟、镉、砷及轻质碱金属氧化物,属宝贵的二次资源,若不能有效回收利用,不仅造成资源的浪费,同时也会造成对环境的污染。目前国内对高炉瓦斯灰的处理主要是返回烧结造块作为炼铁原料循环利用。

锌作为瓦斯灰的重要化学成分之一,含量一般约为10%。锌的存在会对尘泥循环利用产生危害,主要表现在锌与高炉炉衬内的元素结合形成低熔点的化合物而软化炉衬,造成炉衬腐蚀速度加快从而影响高炉寿命。同时,锌在高炉内以及烧结—高炉环节的不断循环累积,当富集到一定程度时会促使炉瘤生成,造成高炉内黏结严重,使炉身中上部风量加不上,进而影响稳产高产。锌的循环存在还会增大高炉焦比以及影响铁水质量[2-4]。另一方面,随着锌产品市场的扩大,含锌资源不断减少,锌矿品位逐渐下降,供需矛盾日益突出。因此,回收瓦斯灰中的锌对保护高炉及实现锌资源的有效利用具有重要的意义。

针对高炉瓦斯灰中含有低品位的有价金属锌,采用磁性分离[5-6]、浮选分离[7]、水力旋转器分离[8-9]的物理方法和火法[10]、酸浸湿法[11]、酸浸湿法-火法联合工艺[12-15]的化学方法处理锌回收率低,成本高,难以有效综合回收[16]。为此,本研究以NH3·H2O-NH4HCO3混合液为浸出剂浸出高炉瓦斯灰中的锌,经净化、蒸氨、煅烧得到等级氧化锌,确定各环节的最佳工艺条件,以期为大量高炉瓦斯灰中锌的有效回收利用提供现实可行及经济有效的方法,实现低品位锌资源的综合利用。

1 氧化锌的制备

1.1 原料

本研究所用原料为某炼铁厂的高炉瓦斯灰(w(锌)=12.49%,w(铅)=0.38%,其中锌以氧化锌形态存在)、分析纯氨水(w(NH3)=25%~28%)、碳酸氢铵(w(NH3)=21%~22%)和锌粉(w(锌)≥90%)。

1.2 制备方法

1.2.1 浸出

按实验要求配置不同[氨水]/[NH4HCO3]及总氨浓度([NH3]T=[氨水]+[NH4HCO3])的浸出剂。在三口瓶中加入一定体积的浸出剂,开启搅拌后缓缓加入50 g瓦斯灰,反应达到规定要求后过滤,用20 mL蒸馏水分2次洗涤滤渣,量取滤液体积并取样分析,根据分析数据计算锌的浸出率。

1.2.2 净化

每次取100 mL浸出液于三口瓶中,开启搅拌后加入锌粉,反应达到规定要求后过滤,用10 mL浸出剂分2次洗涤滤渣,测量滤液体积并取样分析,根据分析数据计算杂质的脱除率。

1.2.3 蒸氨

取净化液100 mL于烧杯中,开启搅拌并开始加热,在规定温度下达到沉淀生成区域的pH值后停止加热和搅拌,陈化10 min,过滤,用5 mL蒸馏水洗涤滤渣。量取滤液体积并取样分析,根据分析数据计算锌的沉淀率。将过滤后的固体物放入烘箱中于105 ℃烘烤24 h后,得到碱式碳酸锌粉末。

1.2.4 煅烧

称取一定量的碱式碳酸锌粉末于坩埚中,放在箱式电阻炉中,在500 ℃下煅烧1 h,称量煅烧后粉末的质量,计算粉末煅烧前后的失重率。

1.3 分析方法

溶液中锌浓度及氧化锌粉末中氧化锌含量通过EDTA滴定分析,溶液中杂质离子浓度及氧化锌粉末中杂质含量通过ICP-AES电感耦合等离子体发射光谱仪进行分析。

2 结果与讨论

2.1 浸出工艺条件

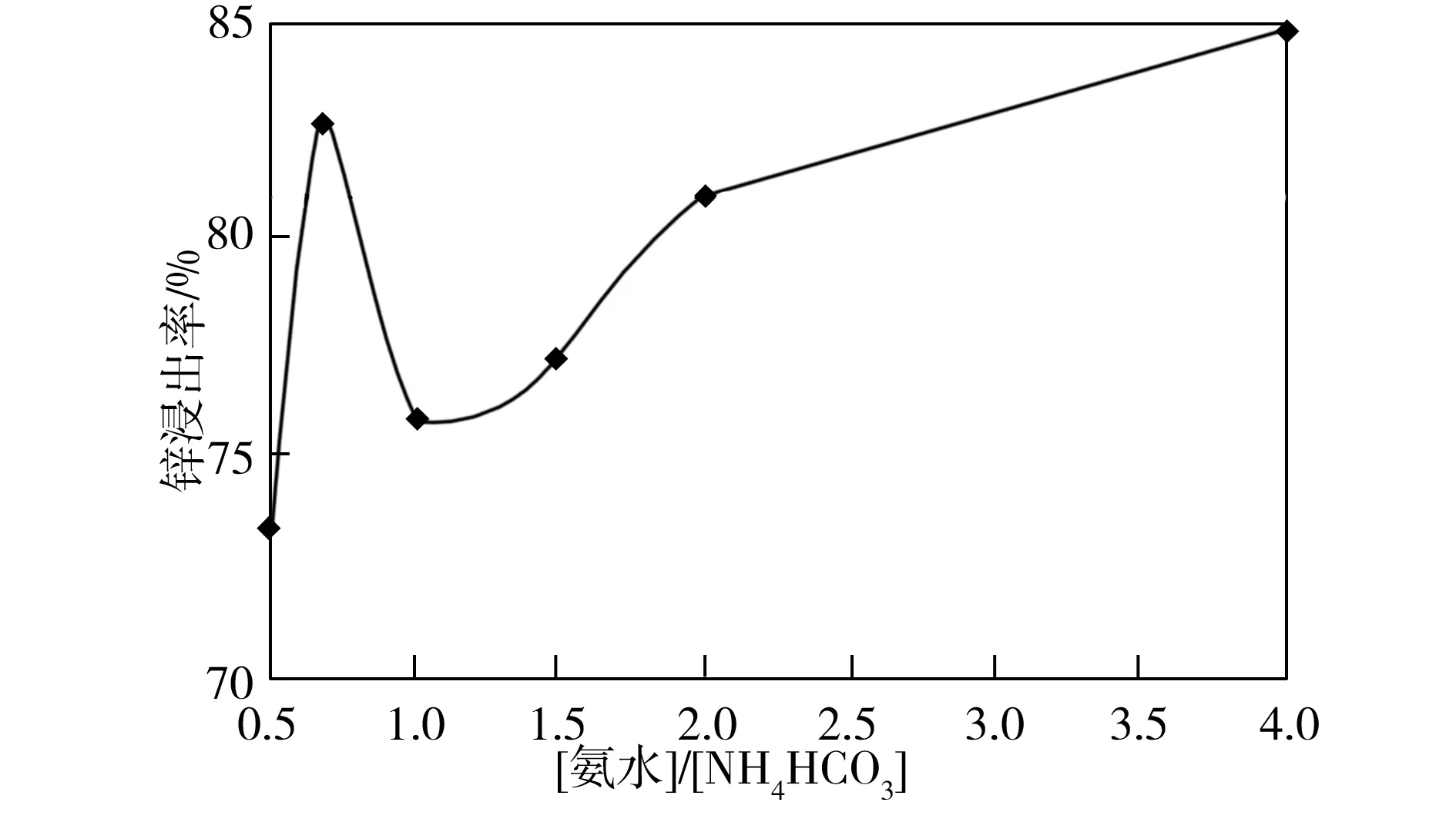

2.1.1 [氨水]/[NH4HCO3]

图1[氨水]/[NH4HCO3]对锌浸出率的影响

Fig.1Effectof[NH3·H2O]/[NH4HCO3]ontheleachingrateofzinc

2.1.2 液固比

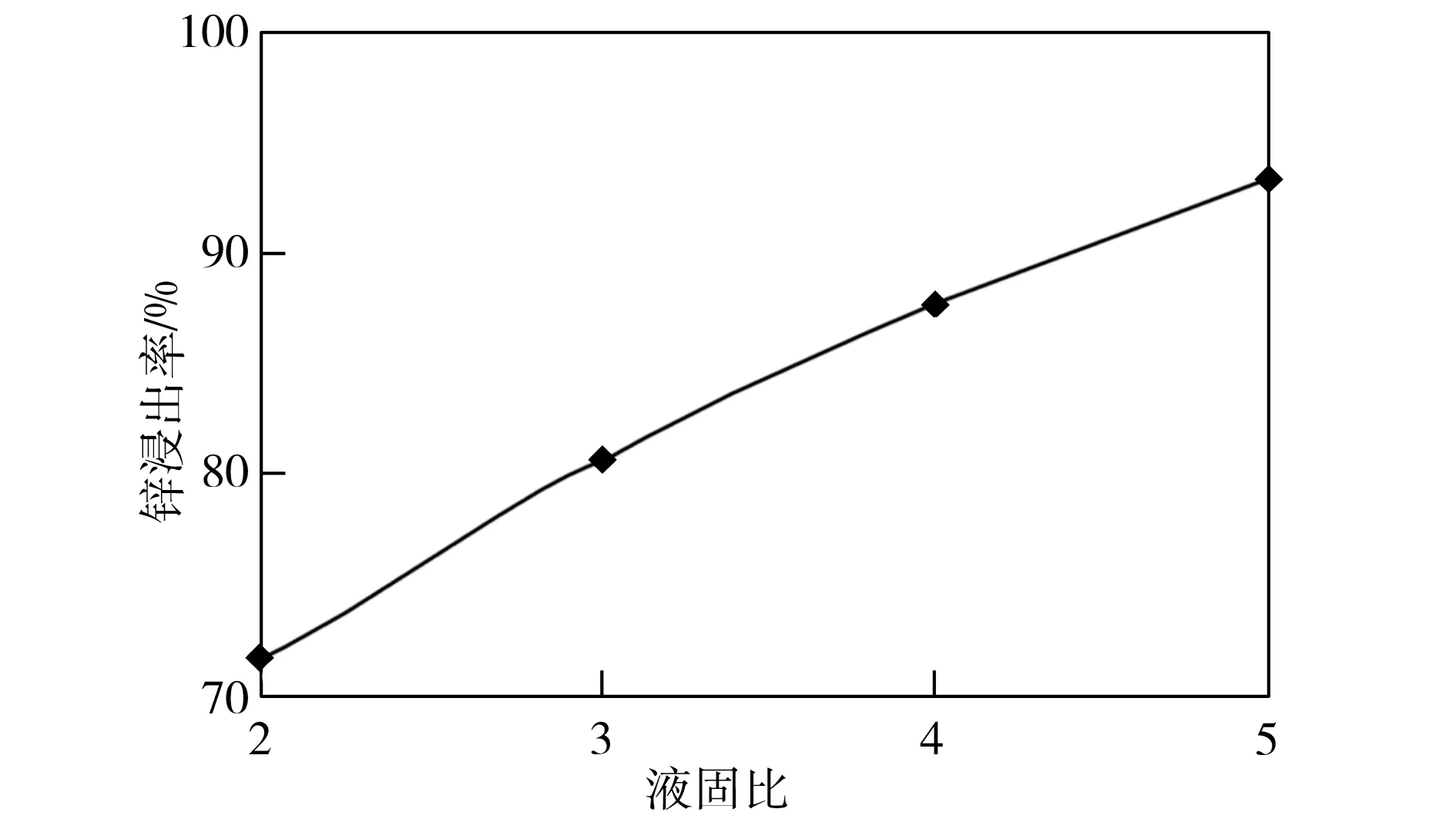

在[氨水]/[NH4HCO3]=2、总氨浓度为7.0 mol·L-1、浸出时间为3 h条件下,考察液固比对锌浸出率的影响,结果如图2所示。由图2可见,随着液固比的增大,锌的浸出率逐渐升高。原因在于随着液固比的增大,溶液中游离氨的总量显著增加,而体系中[氨水]/[NH4HCO3]的值不变,pH值并没有发生变化,大量的游离氨扩散到瓦斯灰颗粒表面参与反应,使得反应速率明显增大,在相同的反应时间内,锌的浸出率显著提高[4]。液固比从2增至4时,锌浸出率从71.79%增加到87.89%,液固比每增大1,锌浸出率的平均增幅为8.05个百分点,但当液固比由4增至5时,锌的浸出率增幅为5.63个百分点,较前明显下降。考虑到增加液固比会导致浸出剂的用量增加而提高成本,且会引起浸出液体积增大,浸出液中锌的浓度下降,不利于后续蒸氨。综合考虑,确定最佳液固比为4。

图2 液固比对锌浸出率的影响

Fig.2Effectofliquid-solidratioontheleachingrateofzinc

2.1.3 总氨浓度

图3 总氨浓度对锌浸出率的影响

Fig.3Effectoftotalammoniaconcentrationontheleachingrateofzinc

2.1.4 浸出时间

图4 浸出时间对锌浸出率的影响

2.1.5 最佳条件下的浸出效果

综合以上分析可知,浸出过程中最佳浸出条件为:[氨水]/[NH4HCO3]=2,液固比为4、总氨浓度为5 mol·L-1、浸出时间为3 h。在此条件下进行锌的浸出实验,混合浸出液中锌离子浓度为26.94 g·L-1,锌的平均浸出率为82.55%。

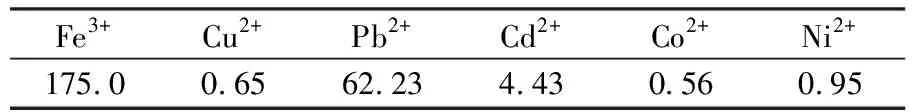

浸出液中杂质的浓度如表1所示。从表1可以看出,铁离子浓度为175.0 mg·L-1,明显低于其他方法浸出时的浓度[14],铅的含量为62.23 mg·L-1,镉的含量为4.43 mg·L-1,主要来自瓦斯灰中氧化铅和氧化镉的溶解,其他杂质含量都低于1.0 mg·L-1。

表1 浸出液中杂质离子的浓度(单位:mg·L-1)

2.2 净化工艺条件

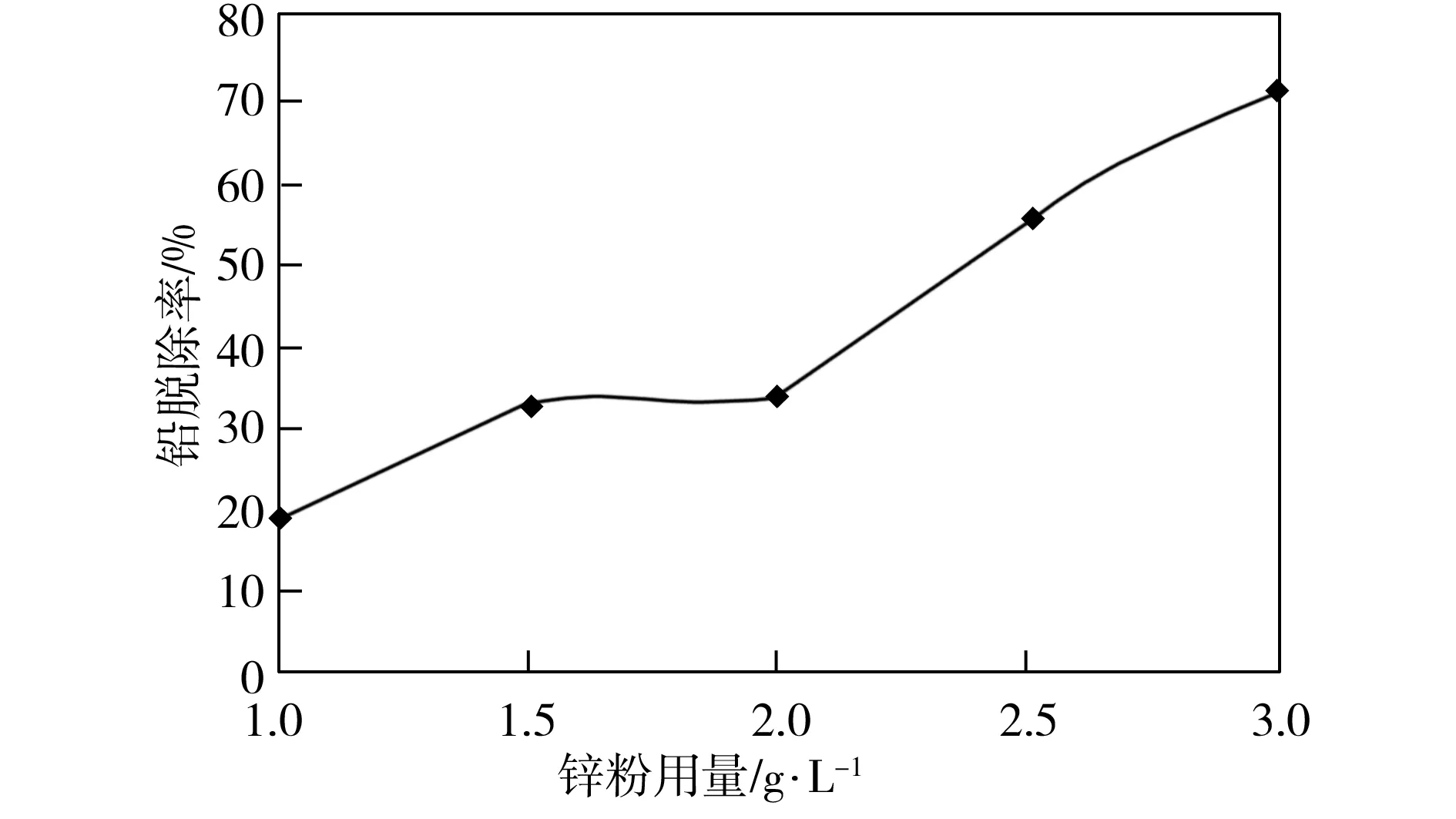

2.2.1 锌粉用量

在净化时间为2 h时,考察锌粉用量对杂质铅脱除率的影响,结果如图5所示。由图5可知,随着锌粉加入量的增加,铅脱除率明显提高,锌加入量为3.0 g·L-1时,铅脱除率达到71.40%。这是由于利用锌粉可以将电极电位比锌标准电极正电位更高的离子置换成金属[17],从而除去浸出液中的杂质离子。随着锌粉用量的增加,有足够的锌粉参与置换反应,使得铅离子变成金属铅的置换反应更彻底,溶液中杂质铅的脱除率也因此增大。虽然增加锌粉用量有利于铅的脱除,但会明显增加成本,因此确定最佳锌粉用量为1.5g·L-1。

图5 锌粉用量对铅脱除率的影响

Fig.5Effectofconsumptionofzincpowderontheremovalrateoflead

2.2.2 净化时间

在锌粉用量为1.5 g·L-1下,考察净化时间对杂质铅脱除率的影响,结果如图6所示。由图6可见,净化初期铅的脱除并不明显,净化时间在2 h内时,脱除率仅为6.94%~8.21%,但随着净化时间的延长,铅的脱除率明显增大,净化时间为2.5 h时,铅脱除率迅速增至64.86%,继续延长净化时间,铅脱除率变化不大。原因在于浸出液中杂质Fe3+、Cu2+、Cd2+、Co2+、Ni2+比锌更易脱除,净化初期锌粉先与这些杂质离子发生置换反应,造成铅的脱除不明显;当净化2~2.5 h时,由于以上杂质离子的浓度已很小,此时锌粉开始大量置换溶液中的铅离子,使得铅的脱除率明显增大,净化时间超过2.5 h,铅离子的浓度已较低,其脱除率难以提高。综合考虑,确立最佳净化时间为2.5 h。

图6 净化时间对铅脱除率的影响

Fig.6Effectofpurificationtimeontheremovalrateoflead

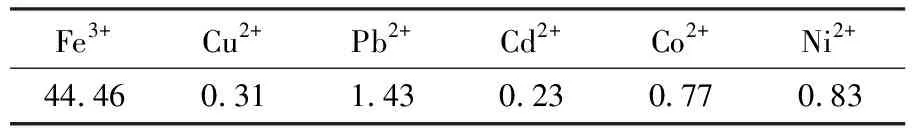

2.2.3 最佳条件下的净化效果

通过以上分析,可以确定净化实验的最佳条件为:锌粉用量1.5 g·L-1,净化时间2.5 h。在此条件下进行净化实验,净化液中杂质离子的浓度如表2所示。对比表2和表1可知,在最佳净化条件下铅的脱除率可达97.70%,净化液中铁离子的浓度降至44.46 mg·L-1,其他杂质离子的浓度均小于1.0 mg·L-1,远低于其他方法制得的净化液中杂质离子的浓度[11]。

表2 净化液中杂质离子浓度(单位:mg·L-1)

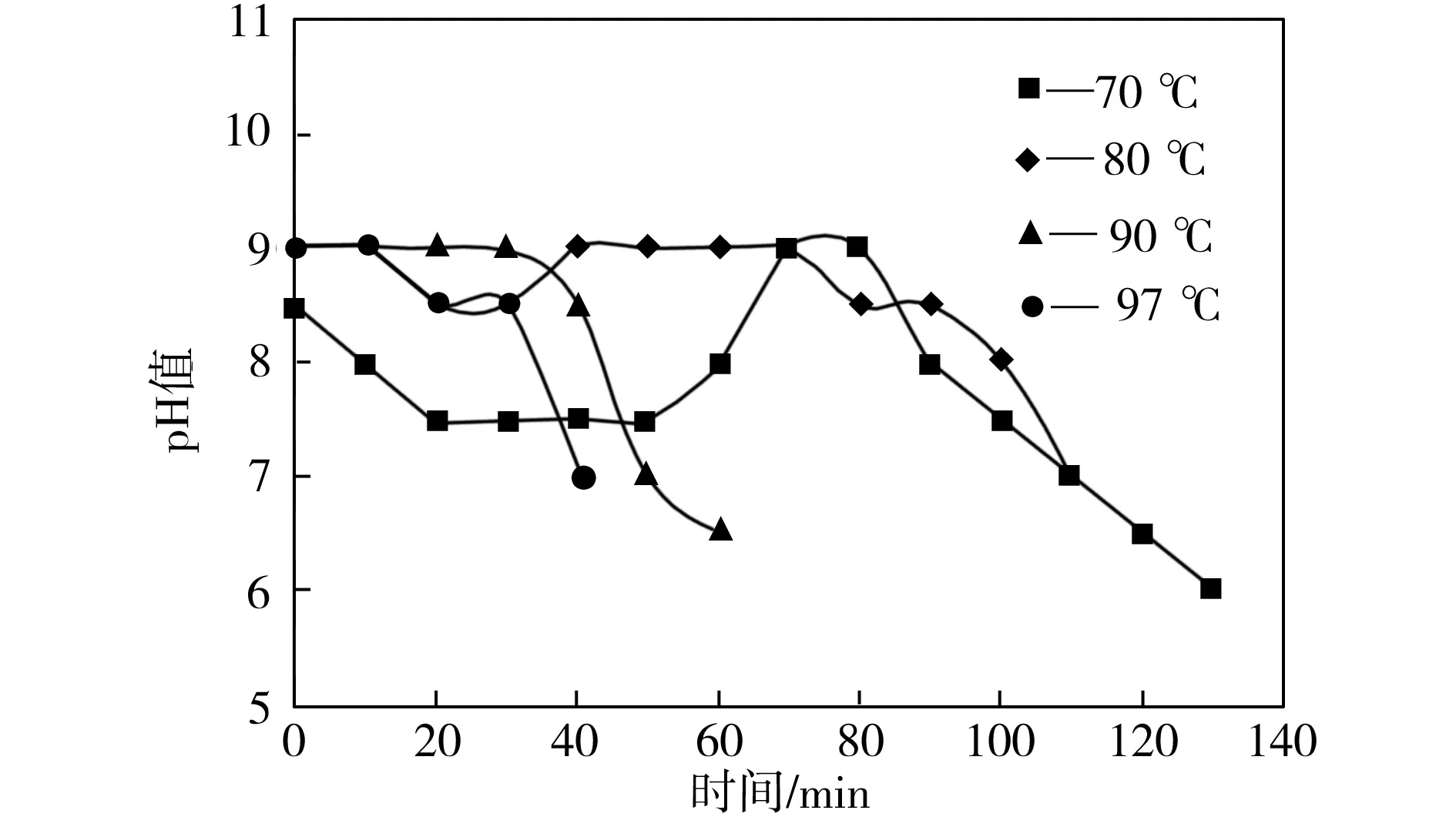

2.3 蒸氨工艺条件

2.3.1 蒸氨温度

表3 蒸氨试验结果

图7 不同蒸氨温度下溶液pH值与蒸氨时间的关系

Fig.7RelationshipbetweenthepHvalueandtimeatdifferentammoniaevaporationtemperatures

2.3.2 最佳条件下的蒸氨效果

在蒸氨温度为90 ℃,蒸氨终点溶液pH值为7的条件下进行蒸氨实验,滤液中锌离子浓度为0.113 mg·L-1,制取的沉淀经烘干后获取碱式碳酸锌粉末,锌的沉淀率可达99.95%。

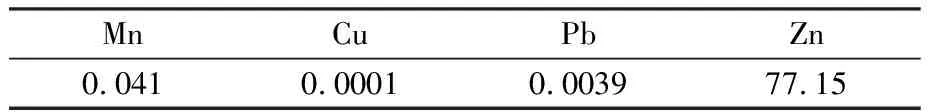

2.4 氧化锌粉末质量分析

碱式碳酸锌粉末煅烧的失重率为26.68%。煅烧后粉末中锌及其他杂质的成分如表4所示。由表4中可知,煅烧后的粉末中杂质含量很低,锌的含量为77.15%,即氧化锌粉末的纯度为96.03%,达到了HG/T2527—94的一级标准。

表4 氧化锌粉末的化学成分(wB/%)

4 结论

(1)以氨-碳酸氢铵混合水溶液浸出低品位高炉瓦斯灰含锌物料,经净化、蒸氨及煅烧后可以制取等级氧化锌,其最佳浸出条件为:[氨水]/[NH4HCO3]=2,液固比为4,总氨浓度为5mol·L-1,浸出时间为3 h;最佳净化条件为:锌粉用量1.5 g·L-1,净化时间2.5 h;最佳蒸氨条件为:蒸氨温度90 ℃,终点pH值为6~7。

(2)在最佳工艺条件下制备氧化锌,锌的浸出率可达82.55%;净化后杂质铅的脱除率可达97.70%,净化液中其他杂质浓度很低,达到制备等级氧化锌的要求;蒸氨后锌的沉淀率可达99.95%;获得的碱式碳酸锌沉淀物煅烧可得到纯度为96.03%的氧化锌粉末,其纯度和杂质含量达到了HG/T2527—94的一级标准。

[1] 从善畅,李琛.瓦斯灰的资源化利用研究现状[J].化工技术与开发,2011,40(2):55.

[2] 中南矿冶学院团矿教研室. 铁矿粉造块[M]. 北京: 冶金工业出版社, 1978: 10.

[3] Makkonen H T. Optimization of steel plant recycling in Finland:dusts, scales and sludge[J]. Resources Conservation and Recycling, 2002, 35: 77-84.

[4] 李肇毅. 宝钢高炉的锌危害及其抑制[J]. 宝钢技术, 2002(6):18-21.

[5] Smith S M. A novel process for recycling steel-making dust[J].Iron and Steel Maker, 2000, 27(2): 69-76.

[6] Kelebek S. Characterization of basic oxygen furnace dust and zinc removal by acid leaching[J]. Mineral Engineering, 2004,17: 285-291.

[7] 于留春.梅山高炉瓦斯泥综合利用的研究[J].宝钢技术,2003(6): 22-25.

[8] 邹宽,林高平,胡利光.使用水力旋流器回收高炉瓦斯泥[J].中国冶金,2003,70:30-33.

[9] 林高平,邹宽,林宗虎,等.高炉瓦斯泥回收利用新技术[J].矿产综合利用,2002(3):42-45.

[10]张振逵.柳钢高炉瓦斯灰(泥)综合回收利用研究[J].柳钢科技,1995(2):35-46.

[11]张潮鲁.攀钢高炉瓦斯泥含锌渣制取活性氧化锌的研究[J].攀钢技术,1994,17(3):17-22.

[12]Xia D K. Microwave caustic leaching of electric arc furnace dust[J].Minerals Engineering,2000,13(1):79-94.

[13]GÖ khan Orhan.Leaching and cementation of heavy metals from electric arc furnace dust in alkaline medium[J].Hydrometallurgy, 2005(78):236-243.

[14]陆风英,魏庭贤,沈雅君,等.从低品位含锌瓦斯泥制备活性氧化锌的研究[J].浙江化工,1999,30(2):47-48.

[15]张祥富.高炉瓦斯灰(泥)中锌的萃取利用[J].环境工程,1999,17(5):48-49.

[16]丁治英.氧化锌矿物在氨性溶液中的溶解行为研究[D].长沙:中南大学,2011:103.

[17]张玉梅.氧化锌矿氨性强化浸出新方法的研究[D].长沙:中南大学,2009:18-22.