企业实践的注射模具设计教学案例

2014-03-26胡滨铠

胡滨铠

企业实践的注射模具设计教学案例

胡滨铠

(漳州职业技术学院 机械与自动化工程系,福建漳州 363000)

以某电器固定盖模具设计为教学案例,结合注射模具设计理论和方法,对塑件进行工艺分析,及对设计过程中所可能出现的问题进行讨论。设计结果表明:用企业实践作为教学案例,既可为企业对同类模具产品的设计提供了一定的参考价值,也可为模具设计的教学提供一个较好的向导,真正实现产学研全面发展,对培养应用型技能人才具有一定的指导作用。

电器固定盖;注射模具;工艺分析;产学研

随着现代工业技术的迅速发展,客户对零件的材料提出越来越高的要求[1],塑料以其具有质量轻、强度好、耐腐蚀、绝缘性好等良好性能而著称,因此注塑模具应用日益广泛。本文以企业某电器固定盖模具设计为例,结合注射模具设计的教学理论和方法,介绍注射模具设计的企业实践。

1 塑件的工艺分析

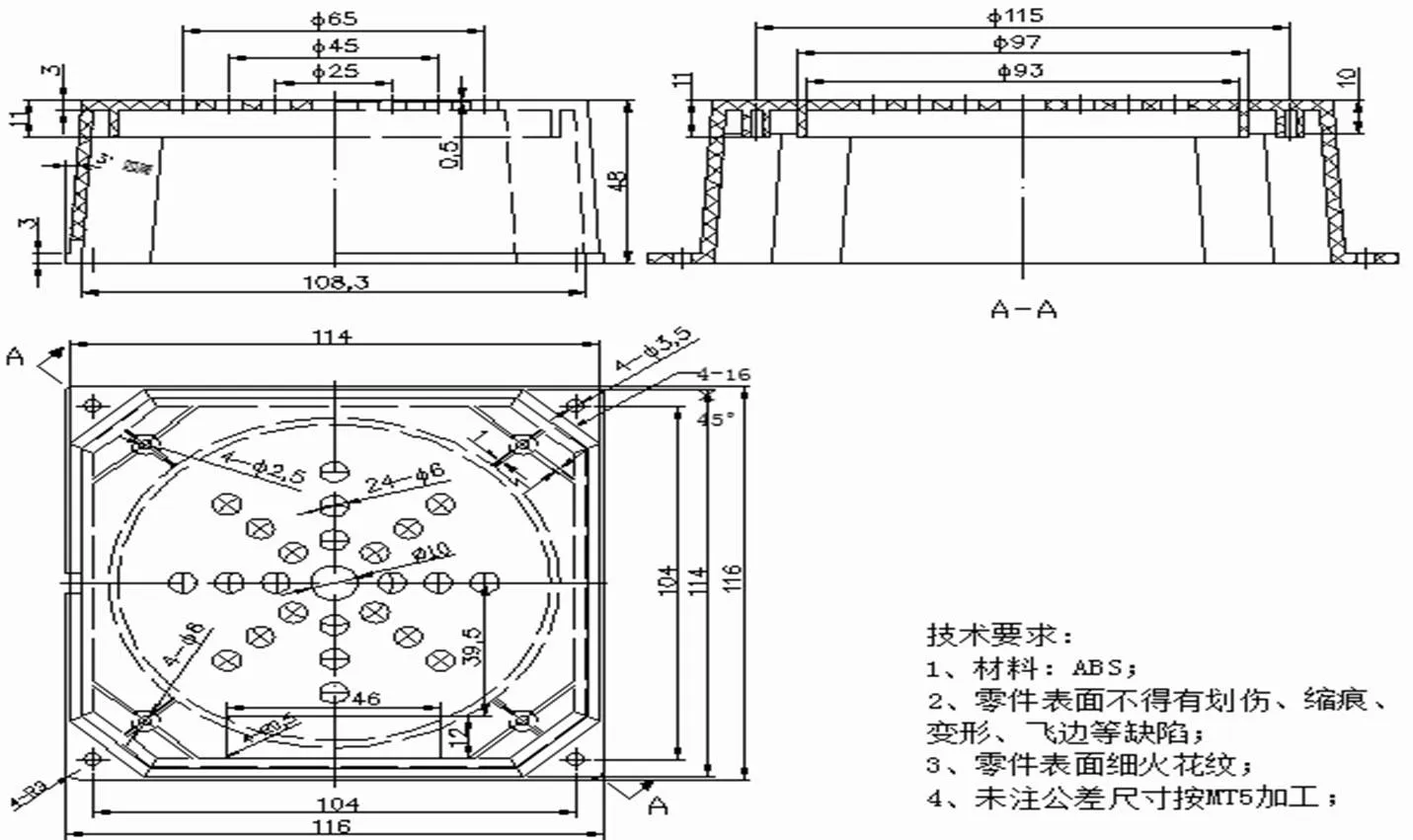

图1所示是某企业生产的家用电器产品,材料为ABS,大批量生产。产品工艺要求:(1)外表面是细火花纹。(2)注塑时不得有熔接痕存在。

图1 电器固定盖

根据该零件结构及工艺要求作如下工艺分析:

(1) 成形性能分析

(2) 尺寸精度分析

零件的4个孔固定孔有配合,是喇叭固定座,喇叭固定在座内,固定盖固定在墙上[2],精度要求不高,为了制造方便,塑件的尺寸精度取MT5级。

(3) 表面质量分析

零件是电器外壳,表面要求美观,外表面要求细火花纹,不得有熔接痕、飞边、凹陷、气孔、翘曲等外观缺陷存在,大批量生产。零件通孔较多,孔边必然存在熔接痕,孔是作为传声音,熔接痕不能太大,否则影响外观。

(4) 结构工艺性分析

零件外形较简单,尺寸为116mm×116mm×48mm,见图1所示,厚度t=3mm,壁厚均匀,满足成形条件。但中间有通孔较多,必然存在熔接痕,要求改善注塑工艺,减小熔接痕的产生。

2 设备的选择及工艺参数确定

(1) 计算塑件的体积

(2) 计算塑件的质量

(3) 选用注塑机

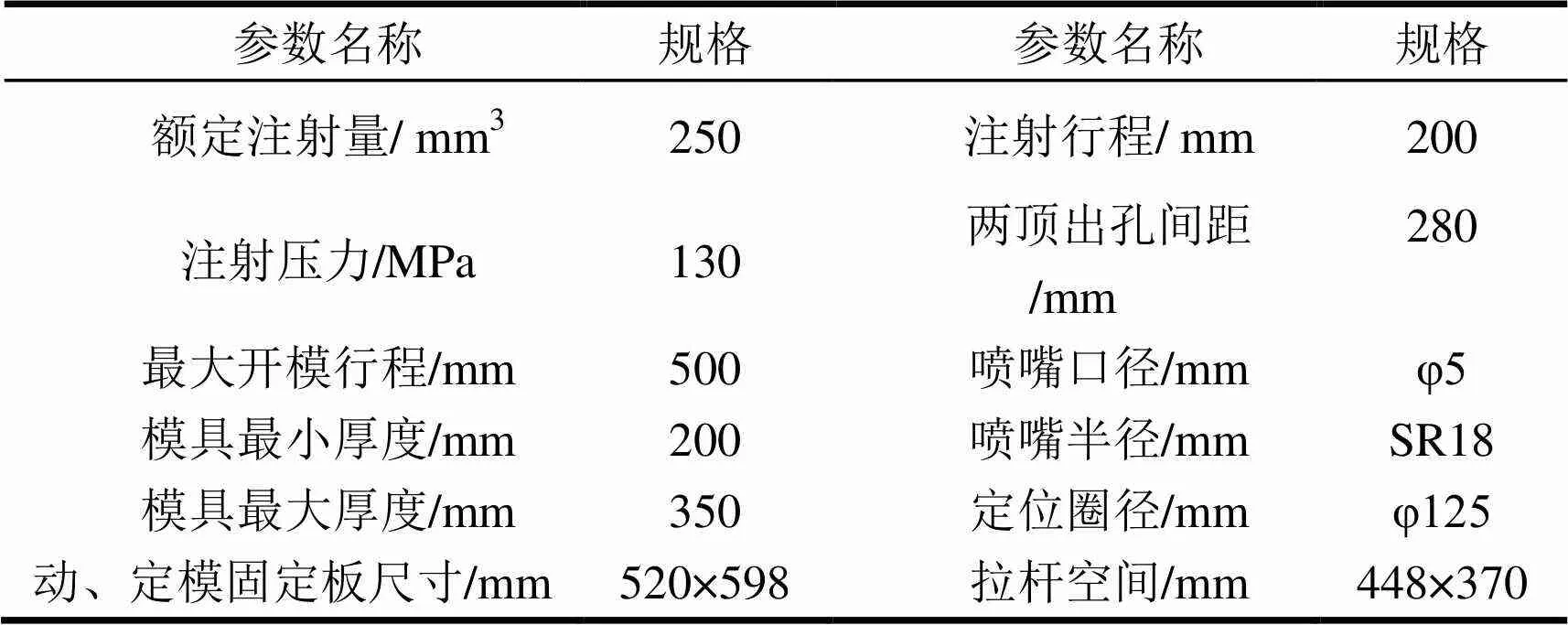

根据塑件质量计算结果及塑件结构特点,采用一模一腔的模具结构,中心对称分布。选取螺杆式注射机:XS-ZY-250,主要参数见表1。

表1 XS-ZY-250的主要参数

3 模具的结构设计

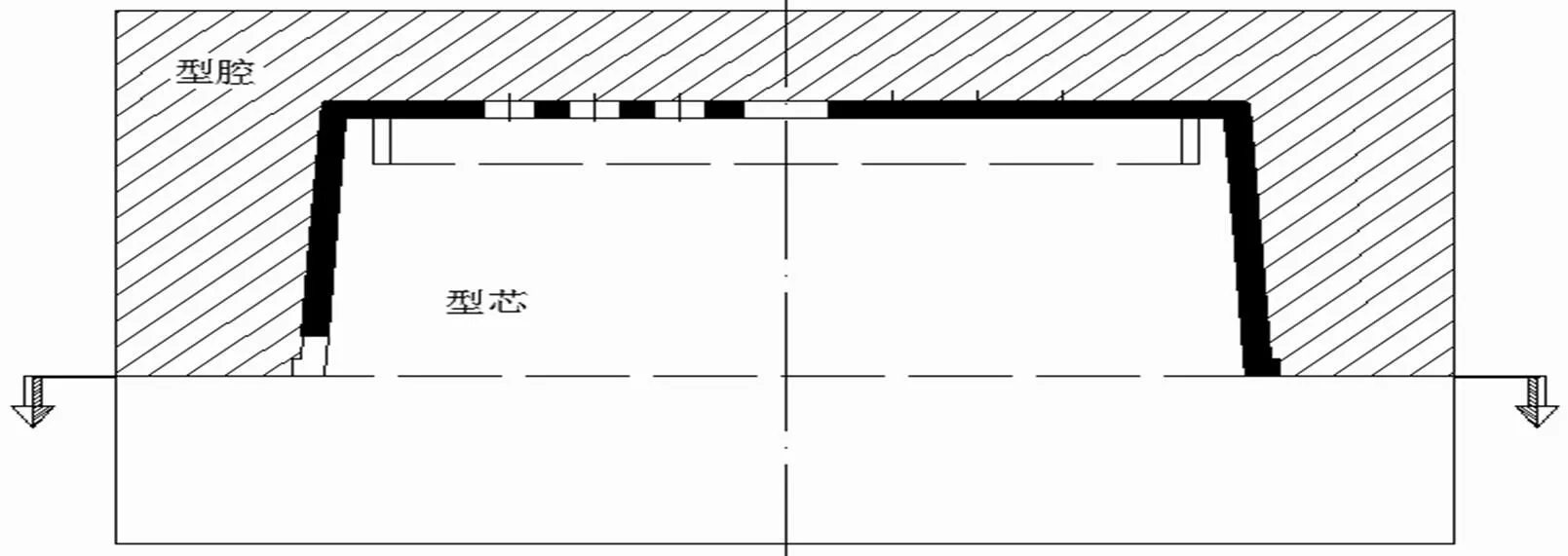

(1) 确定分型面

分型面选在最大轮廓处,如图2所示,保证塑件能顺利取出,型腔在定模,型芯在动模,型腔用电火花成形即可;型芯外形用铣削加工,圆孔用小型芯,方便维修和调整。

图2 分型面

(2) 确定浇注系统

由于零件较深,外观质量要求高,而该零件中间通孔多,为了减小熔接痕,采用直浇口进料,利用中心孔φ10mm作为进料口,用轮辐式进料口。特点是浇口去除方便,进料口在下方,料头去除后有痕迹,但不影响外观。

XS-ZY-250注射机的喷嘴直径为φ5mm,浇口套设计参数如表2。为了保证脱料方便,浇道内表面抛光。

表2 浇口套参数设计

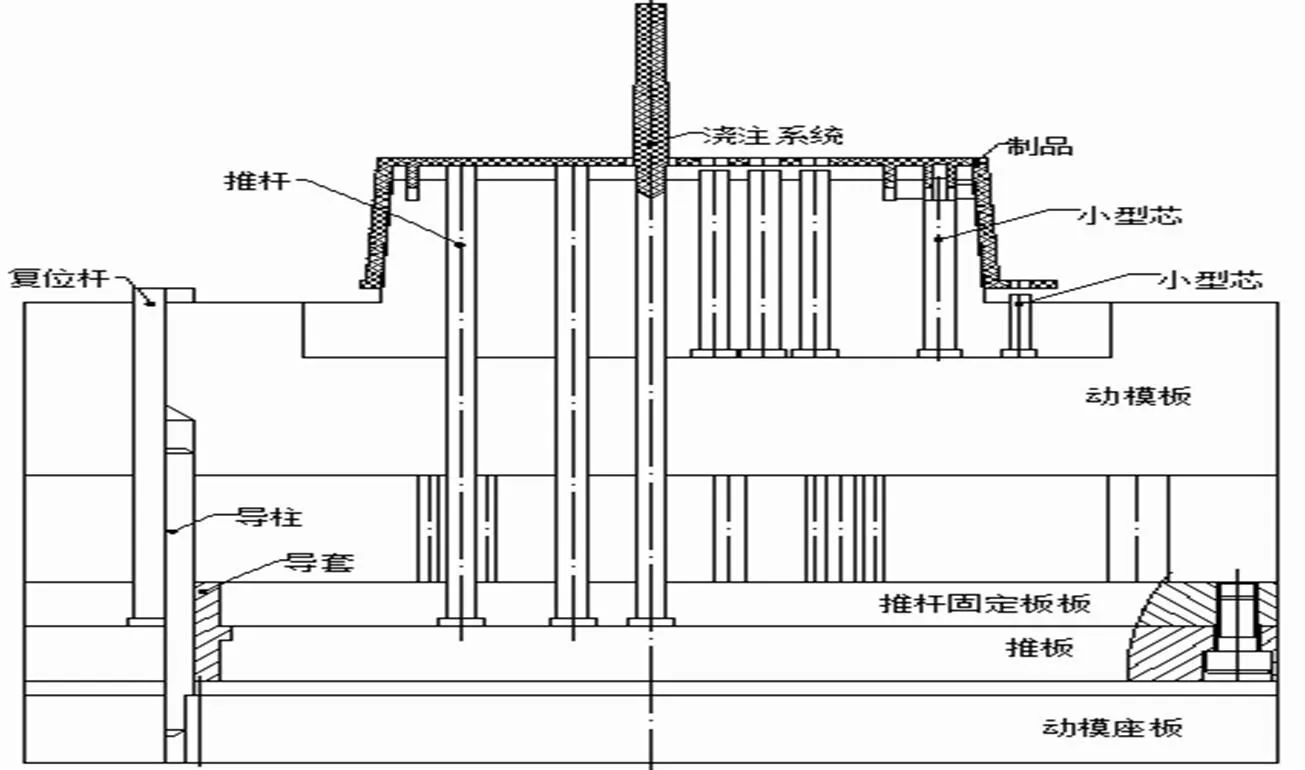

(3) 确定模具基本结构

该零件采用一模一的模具结构,选用二板式推杆推出机构[3-4],为了零件取出方便,导柱固定在定模上,采用导柱、导套配合。

(4) 确定脱模方式

根据该零件的特点是,高度较大,但脱模斜度大(30),通孔多,壁厚较大,所以采用推杆推出结构,推出距离大于零件高度h>45mm。由于零件是批量生产,在推板推出机构增加导柱、导套。推出系统如图3所示。

图3 推出机构示意图

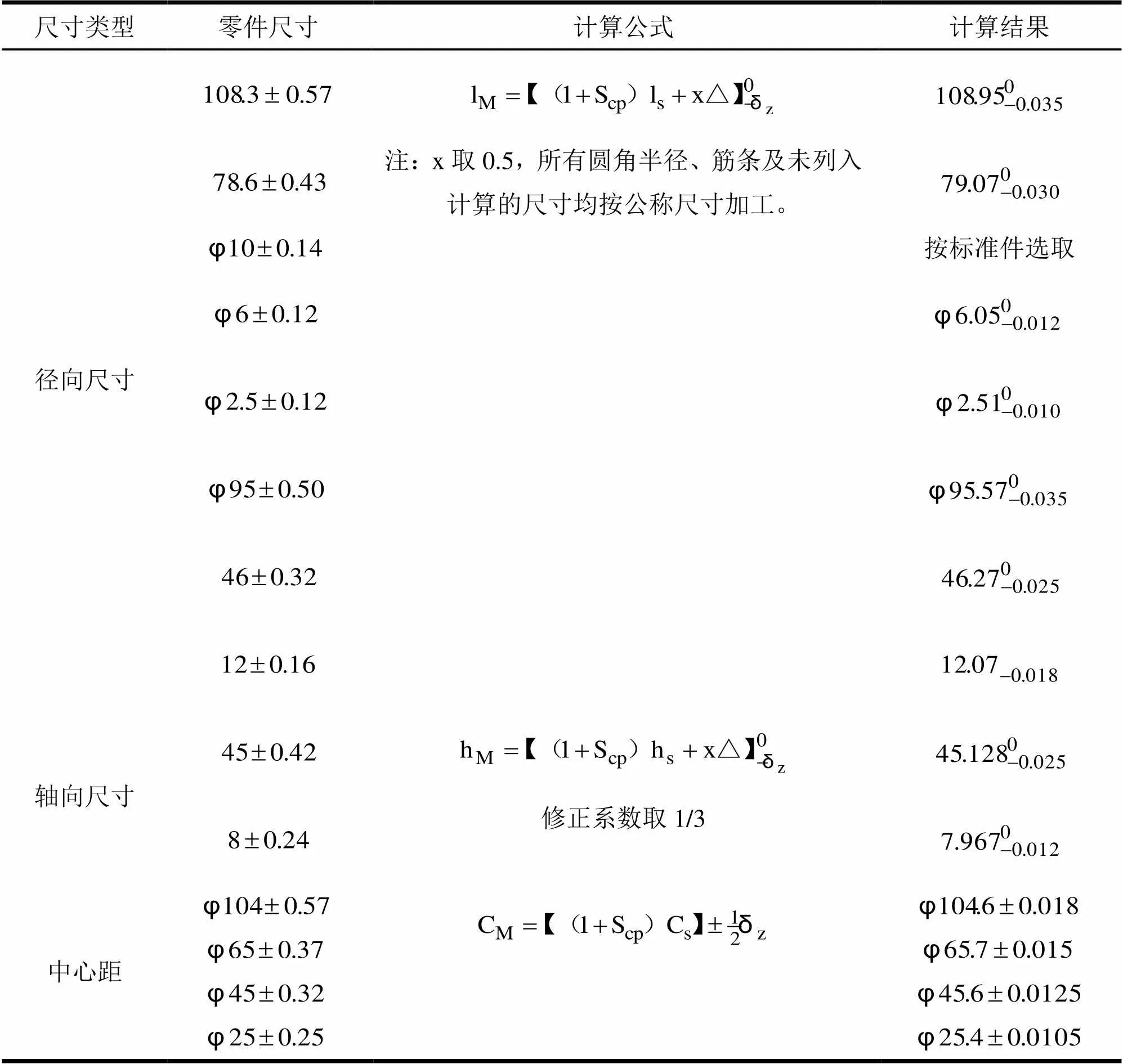

4 成型零件工作尺寸计算

该零件尺寸均未标注公差,为了方便模具加工,所有尺寸按MT5,模具制造精度按IT7,平均收缩率为0.6%,图中的圆角、筋条尺寸,按图中的公称尺寸加工,筋条公称尺寸为大端尺寸,脱模斜度1°。

(1)型芯工作尺寸计算见表3;(2)型腔工作尺寸计算见表4。

表3 型芯工作尺寸计算

表4 型腔工作尺寸计算

5 选择标准模架及标准件

(1) 型腔零件尺寸的确定

型腔采用整体结构,由于表面通孔多,为了减小熔接痕,用直浇道和轮辐式进料口形式,利用中间φ10mm孔作为浇口套外径,进料口在零件表面的下方,使浇口去除后不会影响外观。采用这种进料方式优点是:熔料行程短,料头去除容易,浇口去除后不影响外观,熔料排气顺畅,使塑料成型后产生的熔接痕最小。型腔侧壁厚度按S=0.2L+17=40mm计算,型腔外形尺寸必须大于200mm×200mm;腔固定在上模板上,底板厚度一般取20mm~35mm,应考虑冷却水管的位置和强度,型腔厚度必须大于70mm~8mm。查表准模架尺寸,选用定模板尺寸为250mm×250mm×80mm。

(2) 型芯零件尺寸的确定

型芯采用镶件结构,固定在定模板。零件的所有孔用小型芯,并固定于镶件上;中间φ10mm孔作为浇口,利用浇口套成形;将冷却水道设置在镶件四周上,只要适当加大镶件尺寸,就能满足要求,使模具结构紧凑,如图4所示。

图4 动模板型芯镶块结构示意图

(3) 动模板厚度的确定

动模板加工凹槽,槽深20mm,长宽140mm×140mm,查得经验值,动模板厚度B=35mm~40mm,动模板总厚度为55mm~60mm;查表准模架尺寸,选用动模板厚度尺寸为63mm。

(4) 垫块高度的确定

制品内部高度45mm,理论上推杆需要将制品推出45mm以上,才能取出制品。而250mm×250mm的标准模架中,推板厚20mm,推板固定板厚度16mm,垫块高度应大于81mm,查表准模架尺寸,选用垫块高度尺寸为80mm。实际上该零件只要将制品推出30mm左右,就可以将制品取出。

(5) 导向机构的确定

在250mm×25mm标准模架中,动、定模上的导柱直径为“φ20mm”,采用直通式导柱,为了方便取出制品,导柱固定在定模板上,长度“130mm”,尺寸为“导柱 φ20mm×130mm×80mm”( GB/T 4169.4-1984);导套固定在动模板上,尺寸为“导套 φ20mm×63mm(Ⅰ)”,(GB/T 4169.3-1984)。

(6) 标准模架的选取

查模架标准《中国模具设计大典》(电子版),确定模架型号为:A1-250250-54-F1( GB/T 12556-1990)。各模板具体尺寸为:定、动模座板“315mm×250mm×25mm”;定模板“250mm×250mm×80mm”;动模板“250mm×250mm×63mm”;推板为“250mm×148mm×20mm”,推杆固定板为“250mm×148mm×16mm”;垫块为“250mm×50mm×80mm”;导柱反装。

(7) 模具导向零件的设计

导向零件设计按标准模架中的导柱、导套选用,用直通式导柱,固定在定模板;为使推出机构推出平稳,在脱料机构中增加导柱、导套,导柱与复位杆直径相同即可。

(8) 模具结构的强度校核

由于型腔采用整体式结构,固定在顶莫半晌,强度已能满足要求;型芯镶件固定在动模板上,需校核动模板的强度,此时动模板由二垫块支撑,垫块距离L=150mm,动模板厚度为H=63-20=43mm,当型腔受到压力P的作用时动模板中点将产生最大变形量δ,允许变形量取[δ]=0.05mm,δ计算值为:

δ<[δ]

动模板是可靠的。

7 模具冷却系统的设计

模具冷却主要是对型腔型芯的冷却,型腔、型芯设计冷却系统的位置尺寸,用水冷却,孔径为φ6mm,模具温度通过控制水流速来控制。

8 模具推出机构的设计

零件的推出采用推杆推出,推杆用 “φ6mm×185mm,φ4mm×185mm” 各8根,选择规格为:“推杆φ6mm×200mm (GB/T4169.1 1984),推杆φ4mm×200mm (GB/T4169.1 1984)”;用4根“φ12mm×140mm”复位杆,与标准模架配套。为了使推出机构运动平稳,在推出机构中设置2根“φ12mm”导柱、导套,选择规格为:“导柱 φ12mm×105mm”,导向段长度为90mm,固定段直径、长度为φ8mm×15mm,固定在动模座板上;导套固定在推板及推杆固定板上,选择规格为“导套 φ12mm×20mm(Ⅱ)(GB/T 4169.3-1984)”。

9 注射机有关工艺参数的校核

(1) 注射量的校核

(2) 模具闭合高度的校核

注射机的最大闭合高度为350mm,最小闭合高度为200mm,模具闭合高度为273mm,模具闭合高度满足要求。

(3) 模具安装部分的校核

注射机的拉杆空间为448mm×370mm,模板尺寸为250mm×315mm,满足要求。

(4) 注射机的开模行程的校核

注射机的最大开模行程为500mm,塑件高度是48mm,浇注系统长度57mm,总高度为105mm,开模行程满足要求。

(5) 顶出部分的校核

XS-ZY-250注射机顶出是二侧顶出,顶干中心距为280mm,推板必须加长才能将制品顶出,顶出中心距为280mm,推板长度为320mm×148mm。

10 模具总装配图

模具总装配图见图5所示。

图5 模具总装配图

11 结束语

本文用企业实践进行教学案例,根据塑件的特点以及企业的要求,详细的阐述了某电器固定盖模具设计的整个过程,解决了该塑件存在的缺陷如熔接痕多和脱模难等问题,达到不仅保证产品的质量,也可为同类注塑件的模具设计提供一种较为简便、快捷的方法,以及对其他同类产品的设计同样提供了一定的参考价值。

通过企业实践的产品,结合模具设计理论及方法,对整套电器固定盖的进行设计,既能较好实现模具产品的开发,又能使高校便于实施教学,实现理论教学与实践相结合,对培养应用型人才有一定的指导作用。

[1] 俞子骁.客户对注射模具报价要求概述[J].模具工业,2000(4):44.

[2] 王健,贺琼义.基于cimatron软件的喇叭支架塑料模具设计[J].天津工程师范学院学报,2007,17(4):29.

[3] 欧阳德详.塑料成型工艺与模具结构[M].北京:机械工业出版社,2008:102-106.

[4] 陈志刚.塑料模具设计[M].北京:机械工业出版社,2011:157-159.

(责任编辑:季平)

Business practice’s Injectionmold designofteaching cases

HU Bin-kai

(Department of Mechanical Engineering and Automation, Zhangzhou Institute of Technology, Zhangzhou, Fujian, 363000, China)

Basing on an electric cover mold design as an example in this article, and combining with the design theory and method of injection mould, and to introduce the electric fixed cover set of mould design process. At the same time to analysis the electric fixing cover plastic parts of the process, and to discuss the possible problems in the design process. Results show that: a clear set of electrical cover mold design, which not only can provide the beneficial reference for the enterprise to design similar die product and finish specifications, but also can provide a good guide for mould design teaching, realizing the comprehensive development of production-teaching-researchproduction-teaching-researchproduction-teaching-research, and ultimately promoting the development of mold industry.

the electric fixed cover mold;injection mould parts;the process;production-teaching-research

2014-03-12

胡滨铠(1983-),男,福建漳州人,助教,硕士,研究方向:机械、模具设计与制造。

1673-1417(2014)02-0078-08

10.13908/j.cnki.issn1673-1417.2014.02.0017

G718.5

A